- DIN-Messbus

-

DIN 66348 Bereich Datenübertragung Titel Schnittstellen und Steuerungsverfahren für die serielle Meßdatenübermittlung; Start-Stop-Übertragung, Teil 1: Punkt-zu-Punkt-Verbindung, Teil 2: Messbus, Teil 3: Anwendungsdienste, Telegramme und Protokolle Letzte Ausgabe 1986-09/2005-07/1998-04 ISO - Der DIN-Messbus gehört zu den Feldbussystemen. Die Steuerung der intelligenten Mess- und Automatisierungsgeräte des Feldbusses erfolgt zentral (Master-Slave-System im Gegensatz zu Multi Master).

Teilt man ein Industrienetz in drei Ebenen auf, so gibt es erstens eine übergeordnete Busstruktur um Überwachungsfunktionen der Prozessabläufe zu gewährleisten, zweitens eine prozessorientierte Busstruktur, wie den DIN-Messbus und als dritte Ebene einen speziellen Sensor/Aktor-Bus, bei dem das Echtzeitverhalten im unteren Millisekundenbereich liegt.

Inhaltsverzeichnis

Allgemein

Der DIN-Messbus entstand 1989 durch die Kooperation zwischen den Bereichen der Fertigungstechnik, Automobilindustrie, sowie der physikalisch-technischen Bundesanstalt und wurde in der DIN 66348-2 für Bitübertragung und Sicherung genormt. 1995 wurde die Norm um einen dritten Teil für Anwendungsdienste, Telegramme und Protokolle erweitert. Teil 1 legt grundlegende Eigenschaften für die serielle Messdatenübermittlung fest, die nicht direkt den DIN-Messbus betreffen.

Er wurde aus der Notwendigkeit einer preisgünstigen und prozessorientierten Bus-Lösung für die Mess- und Prüftechnik in Industriebetrieben entworfen. Darüber hinaus wird das System aber auch erfolgreich in der Fertigungstechnik z. B. zur Betriebs- und Maschinendatenerfassung, in der Computer-gesteuerten Qualitätssicherung, in der statistischen Prozesslenkung und auch in der Vernetzung von speicherprogrammierbaren Steuerungen eingesetzt.

Durch die technischen Eigenschaften des DIN-Messbuses (z. B. getrennte Sende- und Empfangsleitung und Verdrahtung) ist der Einsatz in Anlagen und Geräten die dem gesetzlichen Messwesen (Eichpflicht durch das Eichamt) unterliegen möglich. Darunter fällt z. B. der Einsatz in Tankanlagen (Tankstellen, Tankwägen, etc.). Des Weiteren kann dieses Bus-System auch in Durchflussmessanlagen und in der Wägetechnik eingesetzt werden.

Bus-Merkmale

Das DIN-Messbussystem ist als 4-Draht-Bus ausgelegt und basiert auf der EIA RS 485-Schnittstelle. Bei der RS 485 handelt es sich um eine serielle Schnittstelle. Dies bedeutet, dass die Bits hintereinander auf einer Leitung und nicht gleichzeitig über mehrere Leitungen wie es bei einer parallelen Schnittstelle der Fall wäre gesendet werden. Die RS 485 legt nur die elektrischen Eigenschaften fest, womit z. B. keine Steckerbelegungen, etc. definiert werden. Protokolle und Steckerbelegungen werden von anderen Normen wie z. B. von der Norm zum DIN-Messbus direkt definiert. Beim DIN-Messbus handelt es sich bei der RS 485-Schnittstelle um einen 15-poligen D-Sub-Stecker.

Durch die 4-Draht-Ausführung ist eine getrennt Sende- und Empfangsleitung vorhanden, womit sich die Vollduplex-Fähigkeit ergibt (gleichzeitiger Transfer zwischen Master und Slave in beide Richtungen, womit jeder Teilnehmer einen eigenen Sender und Empfänger besitzt). Dies hat unter anderem folgende Vorteile:

- Hohe Busverfügbarkeit

- Hohe Fehlertoleranz

- Geringe Prozessorbelastung des Masters / Leitstation

- Einfacher Aufbau von Leistungsverstärkern (Repeatern) und Ankoppelschaltungen z. B. für Lichtwellenleiter oder Infrarot

In der Norm zur EIA RS 485 ist die Ausführung für die Sende- und Empfangsleitung folgendermaßen definiert. Der Datenausgang des Masters wird an alle Dateneingänge der Slaves verdrahtet. Umgekehrt werden alle Datenausgänge der Slaves an den Master gelegt. Nach der Norm für den DIN-Messbus ist es notwendig die RS 485 Schnittstelle vom Rest der Schaltung galvanisch zu trennen um Auswirkungen durch Potenzialunterschiede zu verhindern. Eine Schirmung verhindert Störungseinflüsse durch magnetische oder elektrische Felder.

Buszugriffsverfahren

Das Buszugriffsverfahren funktioniert ausschließlich kontrolliert (deterministisch) auf Basis eines Master/Slave-Systems, d.h., dass der Master bzw. die Leitstation als alleiniger Teilnehmer die Kommunikation im gesamten System steuert. Voraussetzung für dieses Verfahren ist, dass jeder Teilnehmer eine eindeutige Adresse im Netzwerk besitzt. Die Busverfügbarkeit wird des Weiteren durch die Tatsache erhöht, dass ein defekter Teilnehmer nicht das komplette System blockiert, sondern nur die Empfangleitung vom Master. Sollte dies eintreffen, kann der Master weiterhin über seine Sendeleitung die funktionierenden Teilnehmer über ein Rundruftelegram (siehe DIN-Messbus-Protokoll) informieren, worauf Notdienste wie z. B. die Abschaltung des betroffenen Teilnehmers oder gegebenenfalls Wartungsdienste aktiviert bzw. angefordert werden. Sollte eine Datenübertragung abbrechen, kann diese nach erneutem Verbindungsaufbau an der letzten Position fortgeführt werden. Der Master kann im Notfall die Übertragung mithilfe des Steuerzeichen EOT (End Of Transmission, ASCII-Zeichen 04) beenden.

Neue oder fehlende Teilnehmer werden durch das Bus-System ohne Störungen erkannt und benötigen keine erneute System-Initialisierung. Der Standardaufbau dieses Bussystems geschieht in der Linientopologie.

Netzeigenschaften

Physikalisch ist das System auf 31 Slaves, sowie einer einstellbaren Datenübertragung von 110 Bit/s bis zu 1 Mbit/s ausgelegt. Durch die Verknüpfung mehrerer Module (Kaskadierung) kann die Anzahl der Teilnehmer bis auf 961 (31*31) erweitert werden. Um die volle Übertragungsgeschwindigkeit zu nutzen darf die Hauptverbindungsleitung eine Länge von 500 m (Abschlusswiderstände erforderlich) und die Zuleitungen zu den Teilnehmern 5 m nicht überschreiten. Durch den Einsatz von Repeatern ist es möglich die Übertragungsstrecken zu erweitern.

DIN-Messbus-Protokoll

Die Kommunikation verläuft im Grunde in drei Phasen:

- Aufforderung

- Übermittlung

- Abschluss

Das Protokoll für den DIN-Messbus ermöglicht eine hohe Datensicherheit, durch die Überprüfung der gesendeten Daten mittels eines Blockprüfzeichens bzw. auch als Prüf- oder Paritätsbit bezeichnet, Bestätigung der Nachrichtenübertragung (im Fehlerfall wiederholte Anfrage), sowie einer Zeitüberwachung über das Eintreffen der Telegramme.

Hervorzuheben ist bei diesem Protokoll die sehr kurze Statusanfrage zur Abfrage auf Empfangsbereitschaft oder ob Daten zur Übertragung zum Master vorliegen. Somit kann echtzeitfähig (maximal 100 ms) auf Ereignisse reagiert werden. Die zyklische Abfrage auf Daten die zur Übertragung vom Slave zum Master vorliegen nennt man „polling“. Ein Teilnehmer gibt ohne explizite Anfrage vom Master keine Daten frei.

Man unterscheidet des Weiteren zwischen vier Übertragungsmöglichkeiten:

- Master zu Slave (Parametrierung)

- Slave zu Master (Daten)

- Querverkehr unter Kontrolle des Masters

- Rundruf des Masters (Broadcast)

Durch einen Rundruf kann der Master alle Teilnehmer gleichzeitig informieren.

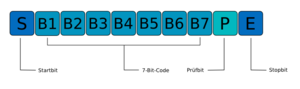

Bitübertragungs- und Sicherungsschicht

Die Übertragung geschieht durch ASCII-Zeichen (7-Bit-Code), womit man sich vor allem an die gewöhnliche Darstellung der Schnittstellen an den Messgeräten gehalten hat. Zusätzlich bekommt der ASCII-Code ein Paritätsbit mitangehängt. Dieses zusätzliche Bit ermöglicht eine Fehlererkennung bei der Übertragung. Damit besteht der Code-Rumpf aus 8 bit. Bit 1-5 ordnen die Übertragung einer Adresse zu, Bit 6 kennzeichnet ob es sich bei der Adresse (Bit 1- 5) um eine Sende- oder Empfangsadresse handelt, Bit 7 nimmt den gleichen Zustand wie Bit 6 an und Bit P stellt das Paritäts- bzw. Prüfbit dar. Der Empfänger kann nun anhand des Paritätsbits prüfen, ob bei der Übertragung einzelne Bits verfälscht wurden. Es prüft im 7-Bit-Code auf die Zustände der einzelnen Bits und setzt die Parität auf 1 wenn die Anzahl der Einsen gerade ist (Gerade Parität) und auf 0, wenn die Anzahl ungerade ist. Nach dieser Aufforderungsprozedur, werden die Daten mittels verschiedenen Steuerzeichen diese in der Norm definiert sind übertragen. Die Information an sich werden in 128 Zeichen langen Paketen versendet. Anschließend wird die Verbindung durch die Abschlussübertragung beendet.

Anwendungsschicht

Die Anwendungsschicht des DIN-Messbuses wird als QMS (Quality Message Specification) bezeichnet und basiert auf dem bereits etablierten Standard MMS (Manufacturing Messaging Specification, ISO/IEC 9506 Teil 1 und 2). MMS stellt in industriellen Automatisierungssystemen das Kommunikations- / Anwendungsprotokoll bereit und ist zum einen für Basisdienste wie Verbindungsaufbau, -beendigung, -abbruch, Auftragsbearbeitung, Ereignismeldungen, etc. zuständig und bietet zum zweiten eine weitere Anzahl optionaler Dienste wie Programmsteuerungsdienste, Variablendienste an. Die Kommunikation geschieht hierbei durch eine Client-Server-Konstruktion. QMS bildet diese Anwendungsschicht für den DIN-Messbus ab, womit auch höhere Netze mit MMS-Diensten direkt auf den DIN-Messbus zugreifen können.

Weblinks

Wikimedia Foundation.