- Holzgießerei

-

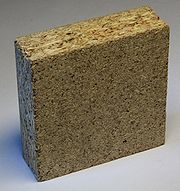

Flachpressplatten (P2 bis P7, ehemals FPY), oft auch als Spanplatten bezeichnet, sind die größte und bekannteste Untergruppe der Holzspanwerkstoffe. Im Möbel- und Innenausbau wird die P2-Platte eingesetzt, die es auch als gebrauchsfertig kunststoffbeschichtete (Melaminharz) "MFB EN 312 (P2)"-Platte (ehemals KF-PLatte) gibt.

Inhaltsverzeichnis

Allgemeines

Die Einteilung erfolgt nach Festigkeit und Feuchtebeständigkeit (früher V 20, V 100 und V 100 G).

allgemeine Verwendung

(nicht Teil der Baustatik):allgemein belastbar für tragende

Verwendung als Teil der Baustatikhochbelastbar für tragende

Verwendung als Teil der BaustatikP1 für leichte Verkleidungen im Trockenbereich P4 Trockenbereich P6 Trockenbereich P2 für Möbel- und Innenausbau im Trockenbereich P3 im Feuchtbereich P5 Feuchtbereich P7 Feuchtbereich Alle Holzwerkstoffe müssen ein CE-Kennzeichen aufweisen, das garantiert, dass nicht mehr als 0,124 mg Formaldehyd/m3 abgegeben wird. Der PCP-Gehalt (Pflanzenschutzmittel Pentachlorphenol) darf maximal 5 ppm betragen. Die Brandschutzklasse D-s2,d0 bedeutet, dass die Platte normalentflammbar (D) ist und eine mittlere Rauchentwicklung (s2) beim Brennen hat. Es dürfen jedoch von der brennenden Platte keine Partikel abfallen (d0). Sollte eine Platte mit Holzschutzmitteln ausgerüstet sein, muss Art, Menge und Einbringverfahren im CE-Kennzeichen vermerkt sein.

Die Bezeichnung "Flachpressplatte" leitet sich von der Herstellungsweise, dem Flachpressverfahren (von den großen Flächen her) ab. Dabei werden die Späne in Richtung der Plattenebene ausgerichtet.

Die andere Gruppe, die in Kammern von den Kanten gepressten Strangpressplatten ES (Vollplatten) und ET (mit Röhren) haben die Späne senkrecht zur Plattenebene. Sie sind dadurch weniger biegesteif und werden für Verkleidungen und Türfüllungen benutzt.

Flachpressplatten sind wurf- und windgeschüttet, wodurch bei der Herstellung ein allmählicher Übergang von der grobspanigen Mittelschicht zur feinen Deckschicht erreicht wird. Die Rohdichte beträgt etwa 660 kg/m3. Einschichtplatten bestehen aus einer homogenen Schicht, Dreischicht- und Mehrschichtplatten aus mehreren Schichten, wobei die Mittellage grob und die äußeren Schichten immer feiner werden.

Hauptabnehmer von Spanplatten ist die Möbelindustrie.

Geschichte

Sie wurde in den 1930er-Jahren vom Deutschen Max Himmelheber erfunden, um den Verwertungsgrad von Bäumen, der damals um die 40 Prozent betrug, zu steigern. Da für Spanplatten neben Klebstoff hauptsächlich Holzabfälle wie Holzspäne und Sägemehl, aber auch Äste verwendet werden, beträgt der Verwertungsanteil heute rund 80 Prozent.

Die Grundlagen, die zur Entwicklung der NOVOPAN-Spanplatte führten, wurden seit Ende der Dreißigerjahre durch Fred Fahrni (1907-1970) systematisch erarbeitet, wofür ihm später die Eidgenössische Technische Hochschule (ETH) in Zürich die Würde eines Ehrendoktors verlieh. 1946 entstand in Klingnau (Schweiz) das erste NOVOPAN-Werk, das erstmals in der Welt die industrielle Produktion großformatiger dreischichtiger Spanplatten aufnahm.

Da seit einigen Jahren die Produktion des Brennstoffes Holzpellets stark zunimmt, kam es im Jahr 2006 in Europa zu Engpässen bei den verwendeten Rohstoffen Sägemehl, Ästen und anderen Holzabfällen, wobei man bei Holzprodukten niemals von Abfall sprechen kann, da jegliche Holznebenprodukte durchaus sinnvoll verwendet werden können.

Herstellung

Spanplatten werden aus Kostengründen hauptsächlich aus Holzresten und Durchforstungsholz hergestellt. Weiterhin werden Klebstoffe (Holzleime und Zementmilch) zur Verbindung der Späne und diverse Netz- und Trennmittel für den Pressvorgang eingesetzt.

Holzaufbereitung

Da eine Spanplatte eine möglichst glatte Oberfläche hat, aber gleichzeitig auch Belastungen standhalten soll, muss das Holz in verschiedenen Größen vorliegen. Kleine Teile für die Oberfläche (Deckschicht), möglichst große, flache Teile für den Kern (Mittelschicht), der die Belastung aufnimmt. Für die Oberfläche werden häufig Säge- und Hobelspäne eingesetzt. Für die Nachzerkleinerung dieser Stoffe verwendet man Zerfaserer (Refiner) oder Spezialmühlen. Die anderen Späne werden auf speziellen Zerspanermessern aus Voll- oder Sägerestholz erzeugt. Dabei ist darauf zu achten, dass die einzelnen Holzsorten mit dem Leim abgestimmt werden.

Nach der Zerspanung wird das Material getrocknet, dabei wird die Restfeuchte auf etwa 2 % reduziert. Dieser Prozess ist extrem feuergefährlich. Sehr häufig kommen Trommeltrockner zum Einsatz. Diese bestehen aus einer großen, leicht in Richtung Ausgang geneigten Trommel, die langsam um die Längsachse rotiert und dabei von heißer Luft durchströmt wird. In dieser bewegen sich die leichten Späne schneller fort als die schweren, dadurch wird eine gleichmäßige Trocknung erreicht.

Anschließend wandern die Späne in Sichter, in denen sie nach Größe getrennt werden, zu große Teile werden nachverarbeitet oder werden zur Energiegewinnung verbrannt.

Verpressung

Über Bunker werden die Späne zur Beleimung gefördert und anschließend verpresst. Dabei kommen fast nur noch kontinuierliche Pressen zum Einsatz, die eine „unendliche“ Platte produzieren, die am Ende auf die richtige Länge geschnitten wird.

Eine derartige Presse ist bis zu 70 m lang und besteht aus zwei Endlos-Stahlbändern (Ober- und Unterseite), zwei beheizten Pressplatten, den Rollstäben, den Presszylindern, dem Heizsystem und einer Gegenheizung. Die Rollstäbe reichen über die gesamte Pressplattenbreite, werden seitlich von Ketten gehalten und von diesen mitgenommen. Sie befinden sich zw. der statischen Pressplatte und dem sich bewegenden Stahlband. Die Rollstäbe mindern die Reibung zwischen Heizplatte und Stahlband und garantieren die Wärmeübertragung. Zylinder und Heizsystem sind in Längsbereiche oben und unten unterteilt, um Temperatur und Druck separat steuern zu können. Quer sind jeweils mehrere Zylinder angeordnet. Die Presstemperatur liegt etwa zwischen 200 °C und 250 °C.

Die Späne werden auf ein Förderband gestreut, mittels einer Windwurfmaschine wird dabei dafür gesorgt, dass die Oberflächen aus dem feinsten Streugut bestehen und die größten Teile in der Mitte des „Kuchens“ landen. In der Presse bindet unter Druck und Wärme der zugegebene Leim ab und es entsteht die Spanplatte. Diese wird auf die gewünschte Länge gesägt, besäumt und die Breitfläche normalerweise beschliffen. Vor dem Schliff kann noch eine Auskühlphase zwischengeschaltet sein. Der anfallende Staub wird teilweise in der Produktion für die Deckschicht verwendet, sonst zur Energiegewinnung verbrannt.

Hersteller

Etwa ein Drittel der europäischen Spanplattenproduktion von rund 60 Millionen Kubikmetern geht auf österreichische Unternehmen zurück, die in Österreich, aber vor allem in Osteuropa, zahlreiche Fabriken besitzen. Zu den größten europäischen Herstellern zählen dementsprechend die österreichischen Unternehmen Kaindl und Egger, die im Jahr 2005 1,7 Milliarden bzw. 2,5 Milliarden Euro umgesetzt hatten - bei einem Gesamtumsatzvolumen in Europa von rund 13 Milliarden Euro. In Deutschland gehört Glunz, als Teil der portugiesischen Sonae Indústria, zu den größten Herstellern von Spanplatten und Holzwerkstoffen. Weitere wichtige Anbieter sind Pfleiderer AG die Wilhelm Mende GmbH & Co und speziell für die Möbelindustrie die Firma Nolte.

Technische Kennzahlen

Werte gelten für Platten der Normtypen V20 und V100

-

Eigenschaften Plattendicke in mm bis 13 >13-20 >20-25 >25-32 >32-40 Rohdichte (kg/m³) 750-680 720-620 700-600 680-580 650-550 Biegefestigkeit flach (N/mm²) 25-18 22-16 20-15 18-13 15-12 Biege-E-Modul flach (N/mm²) 4500-3200 4000-2800 3500-2500 3000-2000 2500-1600 Biege-E-Modul hochkant (N/mm²) 2200 1900 1600 1300 1000 Biegefestigkeit hochkant (N/mm²) 18-13 15-12 13-11 12-10 11-9 Zugfestigkeit in Plattenebene (N/mm²) 10-8 10-8 9-7 9-7 8-6 Zug-E-Modul in Plattenebene (N/mm²) 3000-2500 2800-2300 2700-2200 2600-2100 2500-1900 Druckfestigkeit in Plattenebene (N/mm²) 15-13 15-13 14-12 14-12 13-11 Druck-E-Modul in Plattenebene (N/mm²) 3000-2500 2800-2300 2700-2200 2600-2100 2500-1900 Querzugfestigkeit trocken (N/mm²) 1,0-0,5 0,8-0,4 0,7-0,35 0,6-0,3 0,5-0,25 Blockscherfestigkeit (N/mm²) 2,8-1,4 2,2-1,1 2,0-1,0 1,0-0,9 1,4-0,7 Scherfestigkeit senkrecht zur Plattenebene (N/mm²) 10-7 9-6 9-6 8-5 8-5 Abhebefestigkeit (N/mm²) 1,6-0,8 1,6-0,8 1,6-0,8 1,6-0,8 1,6-0,8 Brinellhärte 50-40 45-35 45-35 40-30 40-30

- Im Handel erhältliche Abmessungen

- Dicke: 8, 10, 13, 16, 19, 22, 25, 28, 35 und 40 mm, extra dünn ab 2,5 mm (dann auch Dünnspanplatte genannt) und extra dick bis 80 mm.

- Format: bis 5600 × 2070 (2100) mm oder im Dünnspanplatten bereich die Endlosplatte als Coil aufgewickelt bis zu 100 Meter lang.

- Nut- und Feder: 2050 x 925 mm (Deckmaße 2040 x 915) und 2050 x 615 mm (Deckmaße 2040 x 605)

Literatur

- Hans-Joachim Deppe, Kurt Ernst: Taschenbuch der Spanplattentechnik. DRW-Verlag, Stuttgart 1991, ISBN 3-871-81320-6

- Karl-Reinhard Volz: Untersuchung über die Eigenschaften der Rinde von Fichte, Kiefer und Buche und ihre Eignung als Rohstoff für Flachpreßplatten. WKI-Bericht, Nr. 3. Wilhelm-Klauditz-Institut für Holzforschung, Braunschweig 1974

- M. Dunky, P. Niemz: Holzwerkstoffe und Leime. Springer, Heidelberg, 2002, ISBN 3-540-42980-8

Weblinks

-

Wikimedia Foundation.