- Kohlebürste

-

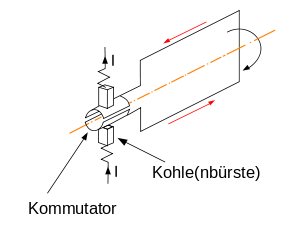

Die Kohlebürste (oder kurz Bürste, auch Schleifkohle, Motorkohle) ist ein Gleitkontakt in Motoren und Generatoren und stellt den elektrischen Kontakt zum Kollektor oder zu den Schleifringen des rotierenden Teiles der Maschine (Rotor oder Läufer) her.

Inhaltsverzeichnis

Aufbau und Funktion

Kohlebürsten bestehen meistens aus Graphit. Abhängig vom Einsatzfall werden sie teilweise entweder mit metallischen Komponenten (Kupfer, Silber, Molybdän) angereichert oder bestehen ganz aus Metall.

Schleifkontakte in Potentiometern, Drehschaltern und an Stromabnehmern bestehen aus ebensolchen Materialien, werden jedoch bei Stromabnehmern als Schleifleiste und bei Potentiometern als Schleifer bezeichnet.

Schon über einhundert Jahre alt, ist diese Technik der Stromübertragung auch heute noch längst nicht überholt. Kohlebürsten sind nach wie vor in sehr vielen elektrischen Motoren auf der Welt zu finden. Angefangen von Kleinmotoren in Spielzeug, elektrischen Küchengeräten, elektrischen Fensterhebern, Rasierapparaten, Waschmaschinen, Haartrocknern, Staubsaugern oder Elektrowerkzeugen (elektrische Bohrmaschinen, Winkelschleifer, Heckenscheren, Kreissägen usw.) reicht das Spektrum bis hin zu großen Maschinen in Elektrolokomotiven, U-Booten, in Kraftwerksgeneratoren und auch in Windkraftanlagen. Entsprechend vielfältig sind die geometrischen und elektrischen Dimensionen der Kohlebürsten. Während die kleinsten Varianten in Spielzeugen nur wenige Gramm wiegen und die Übertragung von wenigen mA übernehmen, werden für die Übertragung von bis zu 1.000 A in der Galvanik Kohlebürsten mit einem Gewicht von über 2 kg eingesetzt.

Die Bezeichnung Kohlebürste leitet sich historisch von den Pinselbürsten ab, die man früher anstelle von Graphit als Gleitkontakt verwendete. Da die Zusammensetzung von Kohlebürsten praktisch auf jeden Elektromotor hin abgestimmt werden muss, ist ihr Entwicklungsaufwand relativ hoch. Daher werden Kohlebürsten weltweit nur von wenigen spezialisierten Unternehmen entwickelt.

Herstellung

- Mischung der Komponenten: Naturgraphit; Elektrographit, Kupfer als Leitungsverbesserer, seltener andere Metalle (Fe, Mo, usw.), sowie Bindemittel (Pech, Harze oder Kunststoffpulver)

- Verpressen des Pulvers in eigenen Pressen unter definiertem Druck, in einer eigenen Form mit Ober- und Unterstempel. Für Massenartikel werden Fertigpress-Technologien mit eingepresstem Stromseil bevorzugt. Für kleinere Stückzahlen werden die Kohlebürsten aus Blöcken mechanisch herausgearbeitet.

- Glühen der gepressten Kohlebürsten oder Blöcke unter Sauerstoffausschluss und genau definierter Brandkurve bei bis zu 1.200 °C. Dabei „verkokt“ das enthaltene Bindemittel und verbindet die Inhaltsstoffe.

- Für spezielle Werkstoffe erfolgt durch induktives Aufheizen eine weitere Temperaturbehandlung bei bis zu 3.000 °C. Dabei werden die Werkstoffe in künstlichen Graphit, sogenannten Elektrographit, umgewandelt.

- Bei Mischungen, die eine hohe Brandtemperatur verlangen (Cu-frei), wird die Litze (Kabel) nachträglich eingestampft, da auch die Cu-Litze ab gewissen Temperaturen zu Verfärbungen (Strukturveränderung/-schwächung) und Reaktionen mit den Sintergasen neigt.

- Anschließende Nachbehandlungen wie Imprägnierungen mit Wachsen, Ölen, Harzen und Metallen, lassen eine weitere Anpassung der Werkstoffeigenschaften an die spezifischen Erfordernisse zu.

- Nachschleifen auf Maß: Kohlen unterliegen im Einbauzustand einer engen Toleranz und müssen meistens (in Motorachsrichtung radial und tangential gesehen) nachträglich auf Maß geschliffen werden, da beim Brand ein gewisser Verzug und Schrumpfung auftritt.

- Das Stromseil (elektrischer Anschluss aus feinstdrähtiger Kupfer-Litze) wird anschließend in diesen Kohlebürsten mit einem Stampfprozess befestigt.

Der Weltmarkt für Kohlebürsten wird von den Unternehmen Schunk Kohlenstofftechnik (Deutschland), Carbone Lorraine (Frankreich) und Morgan Crucible (Großbritannien) sowie TRIS Inc. (Japan, für Automotiveanwendungen) dominiert. Daneben gibt es aber auch viele mittelständische und kleine Hersteller wie die PanTrac GmbH und Schmidthammer Elektrokohle GmbH (Deutschland).

Anwendungen

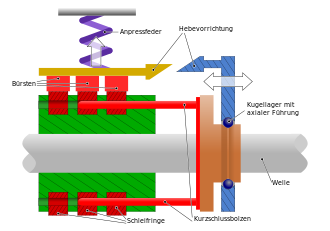

Schleifringe und, wegen der hohen Ströme parallel geschaltete, Kohlebürsten eines in Kraftwerken genutzten Turbogenerators

Schleifringe und, wegen der hohen Ströme parallel geschaltete, Kohlebürsten eines in Kraftwerken genutzten Turbogenerators

Grundsätzlich werden vom Aufbau und ihren elektrischen Eigenschaften zwei Typen unterschieden:

- Kohlebürsten für Gleichstrom, also für Gleichstrommotoren (z. B. Anlasser, Wischermotor, viele Arten von Stellmotoren, Innenraumlüfter, Benzinpumpen und Kühlerlüfter in KFZ, in Alternatoren) und für die Speisung der Erregerwicklung von Synchronmaschinen.

- Kohlebürsten für Wechselstrommotoren (z. B. in Haushaltsgeräten wie Staubsauger, Mixer usw.). Solche Bürsten sind meistens kupferfrei.

An Kohlebürsten werden hohe Anforderungen gestellt: Die Bürsten werden vom Motorhersteller auf eine gewisse Lebensdauer hin getrimmt, die in umfangreichen Vorversuchen nachgewiesen werden muss.

Kohlen für Anlasser müssen z. B. ca. 40.000 Startzyklen aushalten und werden in umfangreichen Zusatztests geprüft: Salzwasserspraytest, Wärme- und Kältetests, Staub und Überstrom usw. Jedes Unternehmen hat eigene, genormte Testverfahren, die den extremen Alltagseinsatz simulieren und die zuverlässige Funktion des Elektromotors in der Praxis gewährleisten sollen.

Bei Kraftstoffpumpen wird bei Neuentwicklungen (ca. seit 2000) auch der Kommutator aus Graphitwerkstoffen verwendet. Grund dafür sind die günstigen elektrischen Eigenschaften und erhöhte Lebensdauer durch Selbstschmierung der im Kraftstoff laufenden Bauteile.

Neben der Standzeit der Kohlebürsten, wie z. B. geforderte 4.000 Waschzyklen bei Waschmaschinen, stehen auch das Geräuschverhalten und besonders die Vermeidung von Bürstenfeuer im Vordergrund. Nur speziell angepasste Kohlebürstenwerkstoffe, teilweise mit aufwändigen Nachbehandlungen, erfüllen diese Anforderungen. Neben dem Kohlebürstenwerkstoff hat auch das Design der Kohlebürste entscheidenden Einfluss auf das Verhalten des Gleitkontakts.

Beim Einsatz spielt nicht nur der Verschleiß der Kohlebürste eine Rolle. Kohlebürsten müssen das Gegenlaufmaterial wie Kommutator oder Schleifring schonen, da deren Austausch deutlich kostspieliger ist als der Austausch des Verschleißteils Kohlebürste. Der Austausch verschlissener Kohlebürsten eines Motors setzt dessen Lebensalter nicht wieder auf null, weil auch der Kommutator bzw. die Schleifringe und Lager verschleißen.

Kommutatormotoren verursachen jedoch auch bei geringem Bürstenfeuer elektromagnetische Störungen. Die Bürsten sind daher fast immer mit einer Nahentstörung (parallelgeschalteter Kondensator) versehen. Gleichstrommaschinen mit Kohlebürsten haben im 20. Jahrhundert einen großen Teil zur industriellen Revolution beigetragen. Eine weitere Anwendung sind Schleifringläufer-Asynchronmotoren und Drehstromgeneratoren mit statischer Erregereinrichtung (Erregerstrom läuft über Schleifringe, z. B. KFZ-Lichtmaschine), bzw. Außenpolgeneratoren, bei denen die Elektroenergie mit Kohlebürsten am Läufer abgenommen wird. Auch in Windturbinen werden teilweise Generatoren mit Kohlebürsten eingesetzt (Schleifringläufer-Asynchrongeneratoren, Synchrongeneratoren). Bei Anwendung wie der Versorgung der Erregerwicklung von Generatoren in Kraftwerken sind wegen der hohen Ströme, diese liegen bei größeren Maschinen im Bereich von einigen Kiloampere, viele Kohlebürsten pro Pol parallel geschaltet. Der Maschine ist dabei so gestaltet, dass sich im laufenden Betrieb einzelne Kohlebürsten tauschen lassen.

Ein Elektromotor mit Kommutator benötigt mindestens zwei Bürsten. Bei älteren Modell-Elektrolokomotiven von Märklin mit Scheibenkollektormotor wird eine Bürste als Kohlebürste aus Graphit ausgeführt und die andere aus Kupferdrahtgeflecht, zur Kontaktflächenreinigung.

Alternativen

In kleinen Gleichstrommotoren werden teilweise Bürsten aus Edelmetallen eingesetzt.

Insbesondere bei sehr hohen Drehzahlen kann sich das „Bürstenfeuer“ negativ auswirken. Unter anderem deshalb wurden Motoren ohne Kohlebürsten entwickelt. Diese besitzen anstelle des Kollektors und der Kohlebürsten elektronische Bauelemente zur Kommutierung. Der Aufwand ist aber sehr groß, sodass diese Technologie zur Zeit v.a. in Nischen zu finden ist. Bei Industrie- und Bahnmotoren sind die „Drehstrom-Asynchronmaschinen“ Standard der Technik.

- Einige Generatoren in Kraftwerken verwenden auf der Generatorwelle angebrachte Hilfsgeneratoren (Erregermaschine) zur Erzeugung und Steuerung der Erregerleistung und benötigen keine Schleifringe (bürstenlose Erregereinrichtung).

- Die Signale der rotierenden Kopftrommel bei der Schrägspuraufzeichnung, wie sie bei Videobändern oder dem Digital Audio Tape (DAT) verwendet wird, werden mit Rotationstransformatoren übertragen.

- Mikrowellen in Rundsicht-Radargeräten werden über berührungslose Hohlleiter-Flansche übertragen.

Literatur

- Hans Fischer: Werkstoffe in der Elektrotechnik. 2. Auflage, Carl Hanser Verlag, München Wien, 1982 ISBN 3-446-13553-7

- A. Senner: Fachkunde Elektrotechnik. 4.Auflage. Verlag Europa-Lehrmittel, 1965

- Werner Schröter, Karl-Heinz Lautenschläger, Hildegard Bibrack: Taschenbuch der Chemie. 9. Auflage, Verlag Harry Deutsch, Frankfurt am Main 1981, ISBN 3-87144-308-5

- Günter Springer: Fachkunde Elektrotechnik. 18.Auflage, Verlag Europa-Lehrmittel, Wuppertal, 1989, ISBN 3-8085-3018-9

- Gregor D. Häberle, Heinz O. Häberle, Armin Schonard: Elektrische Antriebe und Energieverteilung. 5. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten 2006, ISBN 978-3-8085-5005-2

Weblinks

Wikimedia Foundation.