- Stossdämpfer

-

Der Stoßdämpfer ist bei Fahrwerken ein sicherheitsrelevantes Bauteil, das die Schwingungen der gefederten Massen schnell abklingen lässt. Korrekt wäre die Bezeichnung „Schwingungsdämpfer“, weil dieses Bauelement die Schwingungsenergie in Wärme umwandelt. Ohne diese Energieumwandlung würde die gedämpfte Schwingung zu langsam abklingen.

Der Stoßdämpfer dient nicht dazu, durch Fahrbahnunebenheiten ins Fahrzeug eingeleitete Stöße abzufangen. Dafür ist die Federung zuständig.

Inhaltsverzeichnis

Aufbau und Funktion

Hydraulische Stoßdämpfer

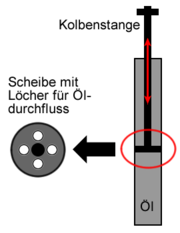

Hydraulische Stoßdämpfer bestehen im Wesentlichen aus einem an einer Kolbenstange in einem ölbefüllten Zylinder geführten Kolben. Bei axialer Bewegung der Kolbenstange (und damit des Kolbens) gegenüber dem Zylinder muss das Öl durch enge Kanäle und Ventile im Kolben strömen. Durch den Widerstand, der dem Öl dabei entgegengebracht wird, wird das Öl erwärmt. Dadurch wird die Dämpfungswirkung aufgrund sinkender Viskosität des Öls verringert. Um den Temperaturanstieg zu begrenzen, muss der Dämpfer die Wärme an die Umgebungsluft abgeben können.

Bei den oft verwendeten Gasdruckstoßdämpfern wirkt das unter Innendruck stehende Gas zusätzlich wie eine Feder, sodass die Wirkung der Federung unterstützt wird, was bei der Auslegung des Fahrwerkes zu berücksichtigen ist.

Zug- und Druckstufe

Ein direkt angelenkter hydraulischer Stoßdämpfer wird beim Ausfedern auf Zug und beim Einfedern auf Druck beansprucht. Deshalb wird die Dämpfung beim Ausfedern als Zugstufe, beim Einfedern als Druckstufe bezeichnet.

Aus der Federkennlinie und der auf die Feder wirkenden Kraft ergibt sich der Hubweg. Die Dämpferrate multipliziert mit der Hubgeschwindigkeit ergibt die Dämpfungskraft, die dem Hub entgegen wirkt. In Fahrzeugen werden Dämpfer eingesetzt, die verschiedene Dämpferraten für Zug- und Druckstufe haben. Damit beim Überfahren einer Bodenwelle die Feder ihre Aufgabe erfüllen kann und den dabei entstehenden Stoß des Rades nach oben (in Richtung Karosserie) auffangen kann, ist die Dämpfungsrate der Druckstufe niedriger als die der Zugstufe.

Der Grund dafür ist, dass in Druckrichtung wesentlich höhere Beschleunigungen auftreten können als in Zugrichtung, in der sie maximal der Erdanziehungskraft + Ausfederungskraft entspricht. Ein Dämpfer mit höherer Dämpfung würde die folglich schnelleren Anregungen (härteren Stöße) in Druckrichtung direkter an die Karosserie weitergeben und somit den Komfort mindern. Um dennoch die Schwingungsenergie schnell abzubauen, wird die Dämpfungsrate in Zugrichtung höher gesetzt, da hier die Folgen für den Komfort geringer sind.

Mechanische Stoßdämpfer

Mechanische Stoßdämpfer bestehen prinzipiell aus federbelasteten Reibflächen. Geschichtete Blattfedern bestehen aus mehreren Federblättern und stellen kombinierte Feder-/Dämpfer-Einheiten dar, die wegen ihres robusten, langlebigen und kostengünstigen Aufbaus bevorzugt in Lkw eingesetzt werden. Durch die Biegung der Feder wird der Stoß aufgefangen und in der Feder gespeichert. Die Reibung zwischen den einzelnen Federblättern dämpft die Schwingung und erzeugt Wärme. Diese Dämpfung ist jedoch nicht abhängig von der Geschwindigkeit, mit der die Federbewegung stattfindet, und ist deshalb im Vergleich zur geschwindigkeitsabhängigen Dämpfung von hydraulischen Stoßdämpfern weniger effektiv. In der Regel werden deshalb zusammen mit Blattfedern zusätzliche hydraulische Stoßdämpfer verbaut.

Weitere Formen

Eine besondere in der Formel 1 eingesetzte Bauart ist der außen anliegende Drehstoßdämpfer. Eine Neuentwicklung sind die Luftfederdämpfer, die sowohl im Nutzfahrzeugbereich wie auch bei Personenwagen eingebaut werden. Sie können neben der Federung und Dämpfung auch die Niveauregulierung übernehmen. Auch Motorräder und Fahrräder werden mit Luftfederdämpfern ausgestattet, in denen das Medium Luft sowohl Feder- als auch Dämpferaufgaben übernimmt.

Bedeutung der Stoßdämpfer in Kraftfahrzeugen

Nach Bremsen, Reifen und der Lenkung ist der Stoßdämpfer das wichtigste Bauteil, um ein Fahrzeug sicher beherrschen zu können. Dennoch wird in Deutschland im Rahmen der Hauptuntersuchung (z.B. bei einem TÜV) nur eine Sichtprüfung der Stoßdämpfer durchgeführt. Eine Funktionsprüfung kann mit einem Shocktester (engl. Stoßdämpfer = shock absorber, oder kurz: shock) durchgeführt werden, bei dem die einzelnen Räder des Fahrzeugs in Schwingung versetzt werden und danach die Abklingkurve der Schwingung aufgezeichnet wird.

Durch die Stoßdämpfer werden die Reifen vor allem beim Durchfahren von Kurven, aber auch bei Vollbremsungen auf der Straße gehalten. Ohne deren Schwingungsdämpfung würden die Räder nach dem Einfedern selbsttätig wieder ausfedern, dadurch das Fahrzeug nach oben beschleunigen, und somit die Normalkraft der Räder auf die Fahrbahn verringern, was dazu führen würde, dass die Reibkraft, die die Reifen auf die Fahrbahn bringen können, sinkt. Das Fahrzeug rutscht dann (Übergang von Haft- in Gleitreibung: es tritt Schlupf auf, diesen kann man als Quietschen wahrnehmen). Bildlich formuliert „hüpft“ das Fahrzeug wie ein Gummiball auf der Fahrbahn. Die Reifen können jedoch nur Antriebs-, Brems- und Querkräfte (Kurvenfahrt) übertragen, wenn sie mit einer bestimmten Kraft auf die Fahrbahn gepresst werden. Ein Fahrzeug mit Federn ohne Stoßdämpfer ist daher nicht sicher steuerbar.

Gelegentlich wird angegeben, dass bei Fahrzeugen ohne ABS der Bremsweg von 50 km/h bis zum Stillstand um vier Meter länger ist, wenn die Stoßdämpfer verschlissen sind (dies ist abhängig vom Fahrbahnzustand). Mit nicht funktionierenden Stoßdämpfern verdoppelt sich die Wahrscheinlichkeit eines Überschlags bei einem Notausweichmanöver (Iso-Spurwechseltest, Elchtest). Die Lebensdauer von Stoßdämpfern in Pkw ist von der Einsatzart abhängig und kann zwischen 60.000 und 250.000 km liegen.

Bei der Auslegung eines Fahrzeuges werden Federn und Dämpfer aufeinander abgestimmt. In der Praxis können Nachrüstsätze aus dem Zubehörhandel, bei denen kürzere Federn (Tieferlegung) mit dem vorhandenen Dämpfer kombiniert werden, zu schlechterem Fahrverhalten führen: Wenn die Federraten höher sind, die Dämpfungsraten jedoch unverändert bleiben, können sich Schwingungen im Fahrwerk länger halten, das Fahrzeug "hüpft" nach Überfahren von Bodenwellen. Bei Serienfahrwerken mit defekten Dämpfern ist die Frequenz etwas niedriger, es wippt langsamer. In beiden Fällen ist die maximal erreichbare Kurvengeschwindigkeit bei einem bestimmten Radius niedriger, als bei intakten bzw. auf die Federn abgestimmten Stoßdämpfern, da die Reifen bei Unebenheiten wegen auftretender Schwingungen schneller den Kontakt zur Fahrbahn verlieren.

Erkennen von defekten Stoßdämpfern in Pkw

Nachlassende Dämpfung wird oft unbewusst durch ein geändertes Fahrverhalten des Fahrers ausgeglichen. Es gibt einige Anzeichen von nachlassenden Stoßdämpfern, wobei die auftretenden Effekte nicht schlagartig auftreten, sondern mit wachsendem Verschleiß des Dämpfers einhergehen:

- Mehrfaches Nachschwingen, wenn man das Fahrzeug in Radnähe mit der Hand in Schwingungen versetzt (einfacher Funktionstest, das Verhalten zeigt sich vor allem bei Dämpfern, die völlig funktionslos geworden sind)

- Nach Unebenheiten schwingt das Fahrzeug nach

- Poltergeräusche auf schlechten Straßen bei niedriger Geschwindigkeit (30er-Zone)

- Ungleichmäßige Abnutzung von Reifen und erhöhter Reifenverschleiß

- Flatternde Lenkung oder vielfach unterbrochene Bremsspur nach einer Vollbremsung wegen springender Räder

- schwammiges Kurvenfahrverhalten, bei welliger Fahrbahn driftet das Fahrzeug in Abhängigkeit von der Anregung der Vertikalschwingungen nach außen

- steigende Seitenwindempfindlichkeit

Gänzlich defekte Dämpfer erkennt man auch durch erhebliche Mengen austretenden Öls an den Kolbenstangen der Dämpfer. Umgekehrt kann aber aus einem vollkommen dichten Stoßdämpfer nicht die einwandfreie Funktion abgeleitet werden.

Bauformen von Stoßdämpfern in Pkw

Bei den Stoßdämpferausführungen in PKW unterscheidet man grundsätzlich zwischen Achsdämpfer, d.h. einem alleinstehenden Schwingungsdämpfer und einem Federbein, hauptsächlich in der Bauform eines McPherson-Federbeins. Konventionelle Stoßdämpfer in PKW werden heutzutage hauptsächlich in hydraulischer Ausführung in Ein- und Zweirohrbauweise gefertigt.

Reibungsdämpfer

Vor der Entwicklung der hydraulischen Stoßdämpfer wurden die Fahrzeuge mit Reibungsdämpfern ausgerüstet. Diese lassen die Schwingungen schneller abklingen, wirken aber unerwünscht federungsverhärtend: Wenn sich der Dämpfer nicht bewegte (z.B. in der Ruhelage) muss durch die größere Haftreibung zwischen den Reibflächen erst eine größere Bewegung ein Losbrechen der Reibflächen bewirkt werden.

Reibungsdämpfer bestanden aus zwei ineinanderliegenden Zylindern und mehreren Stahlscheiben und Reibbelägen. Der äußere Zylinder war fest mit dem Aufbau verbunden und die Stahlscheiben waren im Zylinder gegen Verdrehen gesichert. Die Reibbeläge waren fest mit dem inneren Zylinder verbunden und dieser über ein Gestänge mit der Fahrzeugachse. Durch die Anordnung von abwechselnd Stahlscheiben und Reibbelägen ist die Wirkungsweise mit einer Mehrscheibenkupplung gleichzusetzen. Durch Veränderung der Vorspannung einer innenliegenden Feder konnte der Dämpfungsgrad eingestellt werden.

Einrohrdämpfer

Der Einrohrdämpfer ist in die Arbeitskammer (Ölraum) und Gegendruckraum (Gaskammer) untergliedert. Im Ölraum wird die eigentliche Dämpfarbeit vollbracht, d.h. die am Kolben sitzenden Dämpfungsventile setzen dem durch den Kolben hindurchfließenden Öl einen Widerstand entgegen. Dadurch wird eine Druckdifferenz erzeugt, die eine Dämpfkraft der sich relativ zum Behälter bewegenden Kolbenstange entgegensetzt. Die Gaskammer dient zum Volumen- und Temperaturausgleich. Beim Einfedern gleicht die Gaskammer das Volumen der durch die Kolbenstange verdrängten Ölmenge durch Kompression aus. Bei Wärmeentwicklung durch die Dämpfung am Kolben dehnt sich das Dämpferöl aus. Diese Ausdehnung wird ebenfalls durch das Gasvolumen kompensiert. Üblicherweise hat ein Einrohrdämpfer einen Basisinnendruck von ca. 20 - 30 bar. Diese Vorspannung wird benötigt, damit beim Einfedern nicht die Ölsäule in der oberen Arbeitskammer (Kammer über dem Kolben) abreißt und somit kein Vakuum entsteht (Gefahr der Kavitation). Dies würde sich negativ auf die Dämpfkraftcharakteristik des Dämpfers auswirken.

Zweirohrdämpfer

Der Zweirohrdämpfer besitzt im Ggs. zum Einrohrdämpfer zusätzlich zum Zylinderrohr, in welchem sich der an der Kolbenstange befestigte und mit weiteren Ventilteilen bestückte Kolben axial bewegt, zusätzlich ein weiteres koaxial angeordnetes Behälterrohr. Der Kolben teilt den inneren Ölraum in einen oberen und unteren Arbeitsraum. In der Druckstufe fährt die Kolbenstange ein und es strömt ein Teil des Öls aus dem unteren Arbeitsraum durch das Kolbenventil in den oberen Arbeitsraum. Das der eintauchenden Kolbenstange entsprechende Ölvolumen wird dabei durch ein am unteren Ende des Zylinderrohres befindliches Bodenventil in den so genannten Ausgleichsraum zwischen Zylinder- und Behälterrohr gedrückt. Dabei wird ebenfalls durch das Bodenventil eine für die Dämpfung relevante Druckdifferenz erzeugt. Beim Ausfahren der Kolbenstange (Zugstufe) übernimmt das Kolbenventil die Dämpfung, während durch das Bodenventil das der ausfahrenden Kolbenstange entsprechende Ölvolumen weitgehend ungehindert zurückfließt.

Quellen

- Peter Heuslinger, Moderne Mechanik in der Kfz-Technik,Verlag Liebentreu-Haslinger, Ulm, 2002

- Peter Causemann, Kraftfahrzeugstoßdämpfer,Verlag Moderne Industrie, Landsberg/Lech, 2001

Siehe auch

Weblinks

Wikimedia Foundation.