- Kolben (Technik)

-

Kolben mit Kolbenringen, Kolbenbolzen und Pleuel. Oben sind links und rechts die Ventiltaschen zu erkennen.

Kolben mit Kolbenringen, Kolbenbolzen und Pleuel. Oben sind links und rechts die Ventiltaschen zu erkennen.

Als Kolben bezeichnet man im Maschinenbau ein bewegliches Bauteil, das zusammen mit einem feststehenden Bauteil, dem Zylinder, einen abgeschlossenen Hohlraum bildet, dessen Volumen verändert werden kann.

Inhaltsverzeichnis

Funktionsweise

Der bewegte Kolben verleiht dem System die Eigenschaft, diesen Hohlraum zu verändern.

Eine einfache Ausführung dieser Anordnung ist ein Kolben, der in ein entsprechend geformtes Gehäuse eintaucht. Die jeweilige Stellung des Kolbens im Gehäuse bestimmt so die Größe des Hohlraumes.

Verwendungszweck

Dieser so geschaffene veränderbare Hohlraum ermöglicht es, einem Fluid einen Teil seiner Energie (Bewegung, Druck) zu entnehmen und in einer Maschine nutzbar zu machen (Motor). Ebenso ermöglicht diese Anordnung den umgekehrten Weg, nämlich dem Fluid Energie zuzuführen (Pumpe).

Rahmenbedingungen

Das Zusammenwirken von bewegtem Kolben und festem Gehäuse zur Energieübertragung zwischen Fluid und Maschine ist jedoch nicht ohne entsprechende Absperr- sowie Zu- und Ableitungseinrichtungen für das Fluid möglich.

Der Kolben ist das Bauteil, mit dem der Energieaustausch vorgenommen wird. Sinngemäß müssen die Kräfte mittels geeigneter Vorrichtungen in den Kolben eingeleitet bzw. abgeleitet werden.

Die Form eines Kolbens, das Material, aus dem er besteht, sein Weg und die Geschwindigkeit, mit der er sich bewegt, unterliegen vielfältigen Faktoren. Das zur Verwendung stehende Fluid, die auftretenden Kräfte und Temperaturen sowie maschinenseitige Gegebenheiten führen zu sehr unterschiedlichen Ausführungen.

Maschinen, in denen Kolben zum Einsatz gelangen, nennt man Kolbenmaschinen. Weitere Informationen über Maschinen mit den unterschiedlichsten Kolben findet man im entsprechenden Artikel.

Anwendungsbeispiel Verbrennungskraftmaschine

Die heute (2010) am weitesten verbreitete Kolbenmaschinen sind der Ottomotor (Benzin) und der Dieselmotor. Hier wird anhand dieser Maschine der Einsatz des oben beschriebenen Prinzips erläutert.

Allgemeines

Der Kolben zeigt folgende funktionale Bestandteile:

- den Kolbenboden, der mit dem Medium in Kontakt steht,

- das Kolbenhemd: das zylindrische Bauteil, das mit einem kleinen Spiel in die Zylinderbohrung passt,

- den Kolbenbolzen mit seiner Lagerung, der den Kolben mit dem Pleuel verbindet.

Kolben in Verbrennungsmotoren

Kolben für Hubkolbenmotoren werden heute überwiegend aus Aluminiumgusslegierungen gefertigt, früher hingegen oft aus Gusseisen. Die Herstellung des Rohlings erfolgt im Kokillenguss. Wegen Leistungssteigerungen sowie Verbrauchs- und Emissionsreduzierungen durch höhere Zünddrücke werden die Kolben für leistungsstarke Turbodiesel-Motoren auch geschmiedet. Anschließend folgt die mechanische Bearbeitung des Außendurchmessers, der Ventiltaschen, der Kolbenring-Nuten und der Kolbenbolzen-Bohrung.

Technologisch gesehen bestehen zwischen Diesel- und Ottomotor-Kolben aufgrund der unterschiedlichen Belastungen durch beide Verbrennungsprozesse wesentliche Unterschiede:

Dieselkolben sind sowohl thermisch als auch mechanisch höher belastet und müssen daher in der ersten Kolbenringnut mit einem eingegossenen Ringträger aus einem austenitischen Gusseisen („Niresist“) verstärkt werden, um ein Ausschlagen der Nut und Materialübertrag auf den Ring durch Mikroverschweißungen zu verhindern. Bei sehr hoch belasteten Kolben werden in der Bolzenbohrung Messingbuchsen eingedehnt. Ein weiteres charakteristisches Kolbenmerkmal direkteinspritzender Dieselmotoren ist die Bodenmulde, in der der eingespritzte Kraftstoff mit der Luft verwirbelt und vermischt wird. Thermisch hoch belastete Kolben (insbesondere Renn-, Flug- oder Turbodiesel-Motoren) werden oft mit Spritzdüsen zur Kühlung des Kolbenbodens realisiert. Dabei kann der Kolben einen umlaufenden Ölkanal besitzen oder nur durch Bodenanspritzung gekühlt werden. Bei langsamlaufenden Großmotoren kann der Kolben auch durch Umlaufkühlung gekühlt werden. Das Medium wird dem Kolben dabei durch eine teleskopierbare Stange zugeführt.

Charakteristisch für Otto-Kolben ist die deutlich dünnwandigere Gestaltung, die wegen des geringeren Gewichts höhere Motor-Drehzahlen erlaubt. Im Bereich der ersten Kolbenringnut kann teilweise eine Hartanodisierung zur Verminderung von Verschleiß und Mikroverschweißungen zum Einsatz kommen.

Der Kolbenboden trägt teilweise flache Taschen zur Aufnahme der in den Brennraum hineinragenden Ventile.

Das Kolbenhemd dient der Führung des Kolbens im Zylinderrohr und ist bei den meisten Kolben mit einem Gleitlack beschichtet. Es trägt bei älteren Bauarten oft innen einen eingegossenen Stahl-Streifen („Regelplatte“, „Autothermik-Kolben“), um das Durchmesserwachstum bei Erwärmung zu steuern. Zur Gewichtsersparnis ist heute bei vielen schnelllaufenden Viertaktmotoren das Kolbenhemd an den Seiten (an den Kolbenbolzen-Öffnungen) nach innen versetzt („Kasten“-Kolben).

Eine seltene Kolbenbauform ist der Gelenkkolben[1][2], der sowohl zur optimierten Verbrennungsraumgestaltung als zum Thermomanagement des Motors beiträgt.

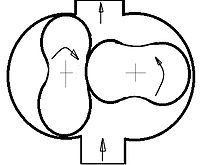

Der Kolben trägt eine oder mehrere Nuten für die Kolbenringe, deren oberste die Kompressionsringe sind und zumindest ein unterer als Ölabstreifring dient. PKW-Kolben besitzen zum überwiegenden Teil zwei Kompressions- und einen Ölabstreifring. Für Rennmotoren kommen auch sogenannte Zwei-Ring-Kolben mit nur einem Kompressionsring zum Einsatz. Bei Zweitaktern können die Kolbenhemden auch mit Fenstern versehen sein. Zusätzlich besitzen die meisten Zweitaktkolben Sicherungsstifte in den Kolbenringnuten, um ein Verdrehen und Verklemmen der Kolbenringstöße in den Steuerfenstern des Zylinders zu verhindern. Bei alten Motoren bis in die 1950er Jahre war bei Zweitaktern ein Nasenkolben üblich, um den Gaswechsel- oder Spülvorgang zu ermöglichen. Modernere Zweitakt-Motoren besitzen jedoch in der Regel einen flachen Kolbenboden, da die Spülung bzw. der Gaswechsel als Umkehrspülung (System Schnürle) mit einem Richtungswechsel im Zylinder erfolgt.

Die Kraftübertragung des Kolbens auf das Pleuel geschieht über den Kolbenbolzen. Dieser wird im Kolben in der nach innen verdickten Partie des Hemds in einer Bohrung gelagert. Diese Bohrung trägt oft am Ende Nuten für Sicherungsringe („Seegerringe“), um das seitliche Auswandern des Kolbenbolzens zu begrenzen.

Desachsierung des Kolbenbolzens

Im KFZ-Bereich ist die Achse des Kolbenbolzens um ca. 0,5–1,5 mm aus der Kolbenmitte zur druckbelasteten Seite hin versetzt. Ohne diese Desachsierung würde der Kolben die Anlageseite nach dem Oberen Totpunkt (OT) unter vollem Verbrennungsdruck wechseln. Infolge der Desachsierung wechselt der Kolben die Anlageseite bereits vor dem OT, wenn der Kompressionsdruck erst im Aufbau ist. Das verringert den Verschleiß des Kolbens und reduziert die Motorgeräusche.

-

Im Kolbenboden liegender Brennraum bei einem vorkammerlosen Dieselmotor

Hauptlieferanten von Kolben

Siehe auch

Literatur

- Wilfried Staudt: Handbuch Fahrzeugtechnik Band 2. 1. Auflage, Bildungsverlag EINS, Troisdorf, 2005, ISBN 3-427-04522-6.

- Jan Trommelmans: Das Auto und seine Technik. 1. Auflage, Motorbuchverlag, Stuttgart, 1992, ISBN 3-613-01288-X.

Weblinks

Einzelnachweise

- ↑ Patent EP0028287.

- ↑ Patent DE1998002488.

Wikimedia Foundation.