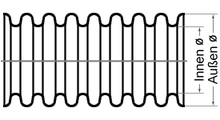

- Wellschlauch

-

Ein Wellschlauch unterscheidet sich vom ebenfalls axial flexiblen Wellrohr durch die Elastizität in radialer und längsausdehnender Richtung. Diese ist im Wesentlichen bedingt durch das Material, sie kann aber durch die Formgebung der Wellung noch unterstützt werden. Wellschläuche sind sowohl Schutzrohr für die eigentlichen 'Nutzungsträger' – Kabel, Rohr usw. –, als auch selbst Transporteur von Flüssigkeiten und Gasen. Ein Wellschlauch kann – je nach Anwendung – aus einer oder mehreren Schichten bestehen.

Zur metallischen Ausführung siehe auch Metallbalg.

Inhaltsverzeichnis

Verwendung

- In der Automobilindustrie, dem Maschinen- und Anlagenbau sowie der Medizintechnik wird Wellschlauch zum Schutz und zur Bündelung elektrischer oder anderer Leitungen und auch zur Ausführung flexibler Verbindung zu peripheren Geräten benutzt. Es gibt für diese Zwecke auch längs zu öffnende Installationsschläuche.

- Bei der Elektroinstallation werden Kunststoff-Wellschläuche vorwiegend als bzw. anstelle so genannter Leerrohre sowohl im Außenbereich, vor allem aber innerhalb von Gebäude-Wänden und -decken, eingesetzt.

- Wellrohre werden als Wärmeübertrager (z. B. aus Edelstahl in Pufferspeichern oder aus Kunststoff für Fußbodenheizungen) eingesetzt. Die gewellte Struktur dient dabei zur Vergrößerung der Oberfläche für einen möglichst guten Wärmetransport.

- Wellrohr-Stücke (Metallbälge) werden zum Ausgleich von Achsversätzen oder zur Kompensation von Längen- und Winkeländerungen eingesetzt:

- Flexibilität, Ausgleich thermischer Ausdehnung oder Entkopplung von Schwingungen: Rohrkompensator zur Verbindung von Rohrleitungen

- zur Verbindung von leicht lageversetzten Wellen: Metallbalgkupplung

- Metallbälge als Arbeits- oder Pumpzylinder oder zur Ventilabdichtung

Materialien

Kunststoff-Wellrohre werden aus thermoplastischen Polymeren in Formbacken extrudiert:

- Polyamid (PA)

- Polyethylen (PE)

- Polypropylen (PP)

- Polytetrafluorethylen (PTFE)

- Polyvinylchlorid (PVC)

- Metalle (siehe auch Metallbalg)

Herstellung

Die Herstellung von thermoplastischem Wellrohr/-schlauch erfolgt unter Einsatz von Extrudern und anschließend in den wellformgebenden Corrugator. Zunächst pressen Extruder das erhitzte und plastifizierte Kunststoffmaterial über den Spritzkopf in die Formbacken der Corrugatoren. Im Spritzkopf ist zudem eine fest Düse installiert, um den plastischen Kunststoffstrang von innen mit Druckluft auszuhöhlen. Im Corrugator bewegen sich in gleichmäßigem Tempo mehrere geteilt hintereinanderliegenden, umlaufenden Wellform-Halbsegmente als Negativform. Die Halbsegmente werden zusammengepresst, das Kunststoffmaterial durch die Druckluft in die Formen gepresst. Dieses härtet durch Abkühlung aus, ein endloses Rohr entsteht. Die mit Corrugatoren herstellbaren Außendurchmesser liegen zwischen 3 mm und 2.400 mm Außendurchmesser.

Metallische Wellrohre werden aus Band Rollnaht-geschweißt und hydrodynamisch oder mittels Rollen gewellt.

Literatur

- Alfred Hösl, Roland Ayx, Hans Werner Busch: Die vorschriftsmäßige Elektroinstallation, Wohnungsbau-Gewerbe-Industrie. 18. Auflage, Hüthig Verlag, Heidelberg, 2003, ISBN 3-7785-2909-9

- Hans-Günter Boy, Uwe Dunkhase: Elektro-Installationstechnik Die Meisterprüfung. 12. Auflage, Vogel Buchverlag, Oldenburg und Würzburg, 2007, ISBN 978-3-8343-3079-6

- Winfrid Hauke, Rolf Thaele, Günter Reck: RWE Energie Bau-Handbuch. 12.Ausgabe, Energie-Verlag GmbH, Heidelberg, 1998, ISBN 3-87200-700-9

Kategorien:- Installationszubehör

- Maschinenelement

Wikimedia Foundation.