- Welle (Mechanik)

-

Eine Welle ist ein, in ihrer einfachsten Form, stabförmiges Maschinenelement, das zum Weiterleiten von Drehbewegungen und Drehmomenten sowie zur Lagerung von rotierenden Teilen Verwendung findet.

Wellen übertragen im Unterschied zu Achsen, die eine reine Trag- oder Lagerfunktion haben, ein Drehmoment. Sie werden daher auch auf Torsion beansprucht.

In der mechanischen Konstruktion ist nicht nur die Welle an sich, sondern auch die Welle-Nabe-Verbindung sorgfältig auszulegen.

Die Technik kennt diverse Sonderbauformen von Wellen, auf die im Folgenden näher eingegangen wird.

Inhaltsverzeichnis

Hohlwelle

Hohlwellen werden vor allem eingesetzt, wenn aus konstruktiven oder funktionalen Gründen Gewichtseinsparung und/oder Platzeinsparung erforderlich sind. Im Inneren von Hohlwellen können zum Beispiel auch andere Bauteile, weitere Wellen oder Achsen untergebracht werden. Sie sind allerdings aufwändiger in der Fertigung, und ihr Einsatz wird durch physikalische Gesetzmäßigkeiten begrenzt. Eine weit verbreitete Anwendung ist die Kardanwelle an Automobilen und der Hohlwellenantrieb an Elektrolokomotiven.

Bei Unterschreitung einer bestimmten Wandstärke und Überschreitung einer gewissen Länge im Verhältnis zum Durchmesser und zum angreifenden Drehmoment werden sie (auch abhängig vom Material) instabil. Auch die Art der überwiegenden Belastung (gleichmäßig in einer Drehrichtung oder häufig wechselnd in Richtung und Stärke) muss berücksichtigt werden. Da das Gesamtdrehmoment als Hebelkraft tangential am Umfang einer Welle angreift, ist der Anteil des übertragenen Moments umso geringer, je näher er am Mittelpunkt des Querschnitts (der Drehachse) liegt. Im Mittelpunkt selbst beträgt das Drehmoment Null. Deshalb ist es möglich, Wellen mit nur geringfügiger Einschränkung des übertragbaren Drehmoments bei gleichem Außendurchmesser (Umfang) hohl – ähnlich einem Rohr – zu gestalten. Die Einschränkung des Drehmoments wird teilweise kompensiert durch die Material- und Gewichtsreduktion und die damit verbundene Verfügung von zusätzlicher Antriebsenergie, die sonst zum Antrieb der größeren Masse einer Vollwelle gebunden wäre.

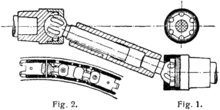

Biegsame Welle

Biegsame Wellen werden verwendet, wenn das anzutreibende Element beweglich ist (z. B. handgeführte Geräte) und die Antriebsquelle nicht mitbewegt werden kann oder soll, oder wenn (bei Schaltwellen oder Schraubendrehern) das zu bewegende Objekt nicht auf direktem Weg erreicht werden kann. Sie bestehen aus mehreren Lagen entgegengesetzt schraubenförmig umeinander gewundener Drähte (Wellensehne), die in einem Metall- oder Kunststoffschutzschlauch rotieren. Sie werden mit Fett geschmiert.

Biegsame Wellen haben eine Vorzugsdrehrichtung, die von der Richtung der obersten Drahtlage abhängt. Bei entgegengesetzter Drehrichtung können nur etwa 40–70 % der Leistung übertragen werden.

Die Anschlussmaße sind in DIN 42995 genormt.

Anwendungen: z. B. Feinmechanikergeräte und Zubringer für analoge Armaturen (Tachometer, Drehzahlmesser). Die Bohrer beim Zahnarzt werden inzwischen in der Regel pneumatisch – ohne flexible Welle – angetrieben, da so höhere Drehzahlen erreicht werden.

Vor allem aus Kostengründen oder aufgrund begrenzten Bauraumes werden biegsame Wellen auch zum Ausgleich eines festen Winkelversatzes alternativ zu Kreuzgelenk oder Umlenkgetriebe eingesetzt. Beispiele hierfür sind Motorsensen oder einfache Deltaschleifer.

Kurbelwelle

Mit einer Kurbelwelle wird beim Kolbenmotor eine geradlinige Hin- und Herbewegung in eine drehende Bewegung umgewandelt. Beim Kolbenkompressor gibt es die umgekehrte Bewegungsumwandlung.

Typisch ist die dem Hub entsprechende Kröpfung der Welle.

Gelenkwelle

Gelenkwellen dienen:

- zur Übertragung von Drehmomenten bei nichtfluchtenden Drehachsen

- zur Übertragung von Drehmomenten bei sich gegeneinander bewegenden Teilen

- zum Längenausgleich

Gelenkwellen werden eingesetzt, wenn flexible Kupplungen nicht mehr ausreichen oder sehr große Leistungen übertragen werden müssen. Im Maschinen- und Anlagenbau finden Gelenkwellen durch die fortschreitende Automatisierung zunehmende Bedeutung. Ein wichtiges Konstruktionsmerkmal dieser Achsverbindungen sind die jeweiligen Ausgleichselemente – Metallbalg/Elastomerkranz – an den Enden der längenvariablen Zwischenrohre. Der Elastomerkranz aus Polyurethan wird in verschiedenen Shorehärten angeboten. Je nach Belastung aus dem Antrieb addieren sich neben der Schwingungsanregung auch Regelkreisfrequenzen und Unwucht auf. Besondere Beachtung muss bei der Auslegung von Gelenkwellen der Resonanzfrequenz geschenkt werden. Durch die Auswahlmöglichkeit von unterschiedlichen Elastomerhärten kann die Schwingungsbelastung beeinflusst und begrenzt werden. Die Zwischenrohre werden je nach Einsatzfall aus Aluminium, Stahl, Edelstahl oder auch aus kohlenstofffaserverstärktem Kunststoff (CfK) ausgewählt.

Kardanwelle

Sehr bekannt ist die Kardanwelle mit zwei Kreuzgelenken nach Gerolamo Cardano, vor allem in Kraftfahrzeugen. Bei dieser Anordnung haben die Endwellen nur dann gleiche Winkelgeschwindigkeiten, wenn sie parallel liegen. Deshalb eignet sich diese Lösung nicht gut für den Antrieb von gelenkten Vorderrädern (sie ruckeln in engen Kurven). Die Zwischenwelle hat bei einer Achsversetzung (wenn die Endwellen zwar parallel, aber nicht in einer Achse liegen, beispielsweise beim Einfedern eines Fahrzeugs) unregelmäßigen Lauf, was zu Vibrationen führen kann.

Gleichlaufwelle

Die Gleichlaufwelle ist eine Sonderform der Gelenkwelle, die auch dann keine Ungleichförmigkeit bei der Übertragung der Drehbewegung erzeugt, wenn am Gelenk Biegewinkel auftreten. Kardangelenke z. B. würden in diesem Fall zu Antriebsschwingungen führen. Das bekannteste Einsatzgebiet von Gleichlaufwellen sind Antriebswellen an gelenkten Fahrzeugrädern, also bei angetriebenen Vorderrädern. Aber auch die Gelenke der anderen Achsantriebswellen sind bei modernen Fahrzeugen als Gleichlaufgelenke ausgeführt. Diese werden dann aber zumeist mit einer Hardyscheibe (Gelenkscheibe) verbunden anstatt mit Kreuzgelenken. Der Winkelversatz ist geringer, und die Laufruhe steigt.

Doppelgelenkwelle

Die Doppelgelenkwelle hat eine ähnliche Funktion wie die Gleichlaufgelenkwelle in der Vorderachse eines Fahrzeuges, funktioniert jedoch mit Kreuzgelenken wie die Kardangelenkwelle.

Bei einer modernen Gleichlaufwelle werden homokinetische Kugelgelenke verwendet, bei denen sich die Winkelgeschwindigkeit des Systems mit dem Winkel nicht verändert. Für den Antrieb von Vorderrädern wird an der Radseite (außen) ein Gelenk nach Alfred Hans Rzeppa verwendet, das große Winkelabweichungen des Achszapfens erlaubt (typische maximale Beugewinkel sind 47° bzw 50°), innen (am Differentialgetriebe) wird in der Regel ein Verschiebegelenk verwendet, das zwar nur mäßige Winkelabweichungen zulässt (typische maximale Beugewinkel sind 22°, für Sonderausführungen 31°), dafür aber die Veränderung der Wellenlänge um etwa 45 mm erlaubt, was zum Ausgleich der Differenzen bei Durchfederung des Fahrzeugs erforderlich und ausreichend ist. Sonderlösungen für den Frontantrieb bestehen aus zwei Festgelenken, welche mit einer separaten Verschiebeeinheit verbunden werden. Hiermit können auch differentialseitig Beugewinkel von 35° und mehr ermöglicht werden. Derartige Lösungen können insbesondere bei Fronttrieblern mit quer eingebauten Motoren benötigt werden. Bei Antrieb der Hinterräder können prinzipiell auch gleiche Bauweisen wie im Frontantrieb eingesetzt werden. Für heckangetriebene Sportwagen und Fahrzeuge der Oberklasse werden bevorzugt Gleichlaufwellen eingesetzt, welche sowohl rad- als auch differenzialseitig jeweils ein Kugelverschiebegelenk der sogenannten Bauart VL (Verschiebegelenk Löbro) aufweisen. Bei diesen Gelenken kann durch eine spezielle Auslegung und Verbauung das Verdrehspiel wesentlich eingeschränkt werden.

Wellenzapfen

Ein abgesetztes Wellenende, auf dem ein rotierendes Bauteil befestigt ist, wird Wellenzapfen oder (bei Fahrzeugen) Achszapfen genannt. Siehe auch: Zapfwelle

Literatur

- Graf von Seherr-Thoss, H.Ch., Schmelz, F. und Aucktor, E.: Gelenke und Gelenkwellen (Berechnung, Gestaltung, Anwendungen), 2. Aufl., Springer-Verlag, Berlin Heidelberg New York, 2002, ISBN 3-540-41759-1

Siehe auch

Wikimedia Foundation.