- Biegeverkürzung

-

Als Biegeverkürzung bezeichnet man in der technischen Mechanik den Korrekturabzug für die Längung eines Werkstoffes welche beim Biegeumformen auftritt.

Beim Biegen wird der Werkstoff in der Biegezone etwas gereckt also plastisch verlängert. Daher muss die Abwicklung für das Blech-Rohteil (Platine) vor dem Biegen eingekürzt werden. Diese Längenkorrektur ist die sogenannte Biegeverkürzung.

Inhaltsverzeichnis

Einflussparameter für die Biegeverkürzung

Die Biegeverkürzung ist abhängig vom Werkstoff (Duktilität, Festigkeit, Gefügeart, Korngröße), der Blechdicke (Verhältnis Dicke zu Radius), der Lage der Biegung zur Walzrichtung, der Art des Biegens (vgl. Biegewerkzeug, z.B. Gesenkbiegen, Freibiegen, Schwenkbiegen), der Oberflächenrauigkeit (Blech u. Werkzeug), dem Vorhandensein von Schmierstoff u. o. Beschichtungen, dem Biegeradius und der Größe des Biegewinkels (flach = geringer Einfluss, steil = Korrektur notwendig). Auch wenn die oben genannten Parameter theoretisch genau bekannt sind und in die Berechnung der Abwicklung einfließen, kommt es in der Fertigung dennoch zu Abweichungen. Dies ist z. B. bedingt durch die abweichende Maßhaltigkeit der Blechdicke (Dicken-Toleranz), die schwankende Festigkeit, die Fertigungsgenauigkeit der Maschine (Spiel, Offsetfehler beim Anschlag und Werkzeugverfahrweg) usw.

Berücksichtigung der Biegeverkürzung

Die Herstellung von gekanteten Blechteilen basiert auf passend ausgeschnittenen Platinen, so dass sich nach dem Biegen das Fertigteil mit den gewünschten Abmessungen ergibt. Da in der Regel die Geometrie des fertigen Produkts konstruktiv festgelegt wird, ist hieraus der erforderliche Zuschnitt, die sogenannte Abwicklung zu ermitteln. Neben der geometrischen Richtigkeit (Form und Lage der einzelnen Flächen zueinander) ist die sogenannte Biegeverkürzung in die Größe der Abwicklung hineinzurechnen. Die verwendeten Korrektur- und Berechnungsverfahren lassen sich an einem einfach gebogenen Winkel verdeutlichen.

Abwicklung nach neutraler Faser

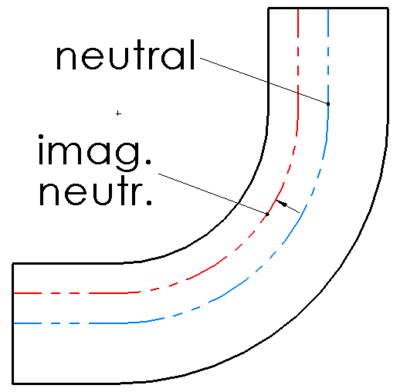

Häufig wird die gestreckte Länge anhand der sog. neutralen Faser ermittelt, die in Abb. 01 gestrichelt dargestellt ist.

Die gestreckte Länge L ergibt sich also als Summe der ungebogenen Strecken und der Bogenlänge dazwischen:

In der Praxis des Abkantens zeigt sich jedoch eine Abweichung zwischen den so ermittelten gestreckten Längen im Vergleich zu den gewünschten Fertigmaßen. Ursache hierfür ist, dass das Blech beim Biegen gestreckt wird. Weil die gestreckte Länge in der Regel kürzer zu sein hat, als sie sich nach der Berechnungsmethode neutrale Faser errechnet, spricht man von Biegeverkürzung.

Korrektur durch den sog. k-Faktor

Durch Einführung eines k-Faktors, (kurz für Korrekturfaktor) bemüht man das Vorgehen der Ermittlung der gestreckten Längen anhand der neutralen Faser durch folgende Überlegung zu erweitern: Die neutrale Faser, die zur Ermittlung der gestreckten Länge betrachtet wird, wird aus der Mitte des Blechs verschoben.

Der k-Faktor beziffert hierbei, wie weit die neutrale Faser verschoben wird. Der kleinstmögliche, sinnvolle Wert verschiebt die imaginäre neutrale Faser auf die Innenseite des Blechs. Das geschieht z. B. bei einer scharfkantigen Biegung (r = 0). Die in DIN 6935 festgelegte Normung (Anmerkung: die DIN 6935 wurde im Juni 2008 ersatzlos zurückgezogen) des k-Faktor ist identisch mit der Festlegung in der entsprechenden ISO-Norm; nach ANSI ist der Wertebereich allerdings abweichend festgelegt - das Konzept ist jedoch identisch.

ISO / DIN ANSI Blech-Innenseite 0 0 Neutrale Faser 1 0,5 Blech-Außenseite 2 1 Genormte Wertebereich des k-Faktors

Erweiterung des k-Faktors zur Verkürzungsformel

In der Praxis stellt sich heraus, dass eine Korrektur mit einem statischen k-Faktor nur dann gute Ergebnisse liefert, wenn die Öffnungswinkel nicht zu stark variieren. Die gemessene Verkürzung hängt vom Winkel ab, allerdings nicht linear. Die Erweiterung des k-Faktors durch eine Formel, die eine Winkelabhängigkeit herstellt, wird zwar von manchen Softwareanbietern unterstützt, ist jedoch nicht praxistauglich.

Tabellarische Korrektur mittels Abzugswerts

Ein einfacher Weg zu guten Ergebnissen stellt die Nutzung einer Tabelle dar, in der empirisch ermittelte Verkürzungswerte abgelegt und von der verwendeten CAD-Software ausgewertet werden. Bemerkenswert hierbei ist, dass in der relevanten Norm DIN 6935 die Schenkellängen abhängig vom Öffnungswinkel unterschiedlich definiert sind (bei 90° fallen die Werte zusammen):

Bei Scheitelpunktsbemaßung (gesamte Schenkellänge bis Scheitelspitze) wird ein Ausgleichswert v abgezogen[1]):

Die gestreckte Länge L ergibt sich als- L = a + b − v

mit

für Öffnungswinkel von 15° bis 90° und

für Öffnungswinkel zwischen 90° bis 165°.

β = Öffnungswinkel

k = Korrekturfaktor

r = Biegeradius (Innenradius)

t = Materialstärke

Für Öffnungswinkel größer als 165° wird die Biegeverkürzung v vernachlässigbar klein

Diese Berechnung ist angelehnt an DIN 6935. Sie ist dem Umstand geschuldet, dass 90° Winkel vorzugsweise mit den Außenmaßen angegeben werden.

Im Grunde wird der Bogen von den Schenkellängen abgezogen und ein gekürztes Stück wieder hinzugerechnet. Der Effekt der Biegeverkürzung wird also dadurch berücksichtigt, dass statt des Bogensegments mit der neutralen Faser in der Mitte ein Bogen mit einem kleineren Radius verwendet wird.

Das Abstandsmaß dieses Radius von der Innenseite des Winkels wird bestimmt durch den k-Faktor.

Ein allgemeiner Ansatz für die Berechnung der gestreckten Länge für alle Winkel zwischen 0° und 165° ergibt sich, wenn man gleich die Teilstücke separat berechnet und summiert. Statt der Scheitelmaße nimmt man dazu die geraden Enden und das Bogenstück:- L = a' + b' + LBogen

für 90° ergibt sich

α = Biegewinkel (Winkel um den das Blech aus der Ebene gebogen wird, α = 180°-β )

r = Biegeradius (Innenradius)

t = Materialstärke

Der Korrekturfaktor k berechnet sich nach folgender FormelSiehe auch

Weblinks

Einzelnachweise

- ↑ Tabellenbuch Metall 44. Auflage, 2008, S. 319

Wikimedia Foundation.