- Lift-off-Verfahren

-

Das Lift-off-Verfahren (englisch lift-off technique oder auch pattern-transfer technique, dt. ‚Musterübertragungstechnik‘) ist in der Halbleiter- und Mikrosystemtechnik ein Herstellungsverfahren von strukturierten dünnen Schichten auf der Oberfläche eines Substrats (z. B. Wafer) mit Hilfe einer Opferschicht. Die Größe der erzeugten Strukturen reicht von einigen Nanometern bis zu Zentimeter. Die typischen Strukturgrößen liegen jedoch im Mikrometerbereich.

Inhaltsverzeichnis

Prozessbeschreibung

Das Lift-off-Verfahren ist ein relativ einfaches und effizientes Strukturierungsverfahren. Im Laufe der Zeit haben sich jedoch verschiedene Varianten entwickelt. Die Möglichkeiten der jeweiligen Variante hängt dabei sehr von den verwendeten Prozessbedingungen bzw. -einstellungen. Im Folgenden werden daher nur die grundlegenden Prozessschritte beschrieben.

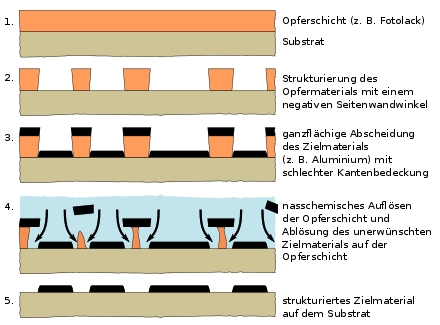

Der Lift-off-Prozess beginnt mit der ganzflächigen Abscheidung der späteren Opferschicht (häufig Fotolack) auf dem vorbehandelten Substrat (in der Regel ein Wafer). Die Vorbehandlung umfasst in der Regel die Reinigung des Substrates und falls notwendig eine Planarisierung der Oberfläche (beispielsweise durch chemisch-mechanisches Polieren) oder den Auftrag einer Haftvermittlerschicht. Anschließend erfolgt die fotolithografische Strukturierung der Opferschicht mit einem inversen Muster der späteren Struktur. Die Parameter der Opferschichtstrukturierung sollten dabei so eingestellt werden, dass sich hochgradig vertikale Seitenwände oder Seitenwände mit leichtem Unterschnitt ergeben.

Nach dieser Strukturierung der Opferschicht folgt die ganzflächige Abscheidung des Zielmaterials, beispielsweise Aluminium mittels thermisches Verdampfen. Dabei sollte es keine physikalische Verbindung zwischen dem Zielmaterial auf dem Substrat und auf der Opferschicht bestehen, zum einen damit diese Verbindung später nicht nachträglich aufgetrennt werden muss, zum anderen damit die Seiten der Opferschicht weiterhin unbedeckt sind und im letzten Prozessschritt entfernt werden kann. Eine solche Verbindung kann durch zwei Rahmenbedingungen vermieden werden.

- Die Schichtdicke des Opfermaterials mindestens dreimal so groß sein wie die des Zielmaterials, denn andernfalls wird die Opferschichtstruktur zu sehr gefüllt und blockiert späterer Prozessschritte.

- Der Beschichtungsprozess sollte eine schlechten Kanten- bzw. Seitenwandbedeckung aufweisen, so dass an der Seitenwand der Opferschicht möglichst kein Material abgeschieden wird, beispielsweise das thermische Verdampfen oder bestimmte Varianten der Sputterdeposition.

Bei der Abscheidung des Zielmaterials ist auch darauf zu achten, dass die Opferschicht diese unbeschadet übersteht. Dies bedeutet für den Einsatz eines Fotolacks als Opferschicht, dass die Prozesstemperatur die Glastemperatur des Fotolacks nicht überschreiten darf. Aus diesem Grund wird die Zielschicht meist bei Raumtemperatur abgeschieden, das Schichtmaterial ist daher häufig amorph oder polykristallin, abhängig von Beschichtungsprozess und dem Substrat.

Im Letzten Prozessschritt erfolgt die nasschemische Entfernung der Opferschicht, beispielsweise wird der Fotolack in einem Lösungsmittel (z. B. Aceton) aufgelöst, gegebenenfalls mit Ultraschallunterstützung. Dabei wird die Opferschicht von den Seitenwänden (Flanken) her aufgelöst. Während der Auflösung der Opferschicht wird das Zielmaterial auf der Oberseite der Opferschicht mit abgehoben (englisch lift off) und weggewaschen. Nach der Opferschichtentfernung verbleibt nur das Zielmaterial in den Regionen, wo es einen direkten Kontakt mit dem Substrat hatte.

Typische Prozessfehler

Beim Auflösen der Opferschicht gibt es drei große Probleme: Zurückbleiben und Wiederabscheidung von Material sowie die Entstehung von Graten.

Bei zurückbleibendem Material handelt es sich in der Regel um nicht aufgelöstes Opferschichtmaterial und dem darauf befindlichen Zielmaterial. Dieses Problem tritt auf, wenn das Opfermaterial von Zielmaterial umschlossen wurde und daher das Lösungsmittel nur schlecht oder gar nicht angreifen kann.

Unter der Wiederabscheidung versteht man hingegen, wenn abgelöstes Material sich wieder an der Oberfläche anlagert. Diese Partikel sind nach dem Prozess nur schwer bis überhaupt nicht entfernbar, vor allem nach dem Trocknen des Wafers.

Das dritte Problem sind Grate, dabei handelt es sich um Zielmaterial, das an den Seitenwänden der Opferschicht abgeschieden wurde. Solche Grate erzeugen zum einen eine unerwünschte Topografie auf dem Wafer, zum anderen können sie auch „umfallen“ und so einen elektrischen Kurzschluss erzeugen.

Alle drei Probleme sind mehr oder weniger stark von der Seitenwandbedeckung der strukturierten Opferschicht mit dem Zielmaterial verbunden. Denn zum einen kann durch eine nicht vorhandenen Seitenwandbedeckung das Lösungsmittel besser angreifen, zum anderen bilden sich damit keinen Grate aus und das Zielmaterial in den nicht gewünschten gebieten kann leichter aufgeschwemmt werden. Ein gute Seitenwandbedeckung kann hingegen zu großen Problemen führen, denn sollte zwischen dem Zielmaterial in den Strukturen und auf der Opferschicht physisch verbunden sein, müssen diese Verbindungen beim „Lift-Off“ durchtrennt werden. Dies ist aber nicht ohne weiteres möglich und erhöht die Gefahr der oben genannten Prozessfehlers erheblich. Daraus folgt, dass eine gute Strukturqualität entscheidend vom Profil der Opferschicht abhängt und möglichst unterschnittene (negative) Flanken besitzen sollte.

Prozessvarianten

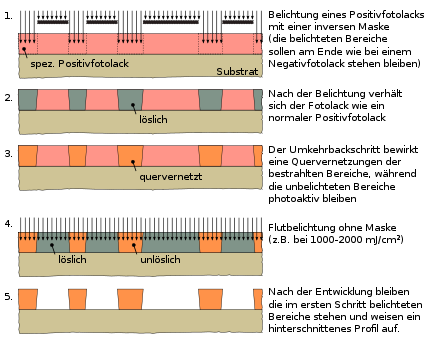

Fotolithografie mit Bildumkehrschritt

Häufig wird für die fotolithografische Strukturierung einen Fotolackopferschicht ein sogenannter Umkehrschritt (engl. image reversal process) genutzt. Mit einer einfachen optischen Fotolithografie ist es nur schwer möglich ein unterschnittenes Fotolackprofil zu erzeugen, da in den oberen Bereichen der Lackschicht Licht stets stärker absorbiert wird und sich so nach der Entwicklung ein Profil mit steilen Flanken oder Überschnitt ergibt. Umkehrfotolacke (engl. image-reversal resists) bieten die Möglichkeit der Bildumkehr (engl. image reversal) der Maske. Je nach eingesetztem Umkehrfotolack wird zwischen einem indirekten (basische) und einem direkten (sauer-katalytische) Umkehrprozesse unterschieden, sie ergeben je nach Prozessführung ein negatives oder ein positives Abbild der Maske.

Bei sauer-katalytischen Umkehrfotolacken, beispielsweise einem DNQ/Novolak-Fotolack in Kombination mit einem beigemischtem säureaktivierbarer Polymerisator (z. B. Hexamethoxymethylmelamin). Diesem direkte Prozess entspricht bis zur Belichtung einer normalen fotolithografischen Strukturierung (Lackauftrag, soft bake, etc.). Würde unmittelbar nach dieser Belichtung der Fotolack (ein Positivlack) entwickelt, entstünde ein positives Abbild der Maskenstruktur. Beim Umkehrprozess folgen jedoch vor der Entwicklung weitere Prozessschritte. Auf die Belichtung folgt zunächst ein sogenanntes Umkehrausheizen (engl. image reversal bake), das in den belichteten Bereichen des Fotolacks einen Vernetzungsreaktion bewirkt. Nach dem Umkehrheizen ist die Fotolackschicht nahezu wasserfrei und benötigt vor der nachfolgenden Flutbelichtung eine Ruhephase in der eine ausreichende Rehydrierung sichergestellt wird; eine längere Lagerung an Luft ist dafür ausreichend. Der zweite zusätzliche Schritt ist eine Flutbelichtung des gesamten Wafers bei einer Belichtungsdosis von etwa 1–2 J/cm2, sie bewirkt in den noch unbelichteten Bereichen die Bildung von 3-Indencarbonsäure und macht die Bereiche löslich gegenüber dem alkalischen Entwickler. Nach der Entwicklung entsteht ein Negativbild der Maskenstruktur mit einem unterschittenem Flankenprofil.

Bei basischen Umkehrfotolacken wird die Fotolackschicht nach der Belichtung zunächst einem Amin-Dampf oder einer Ammoniak-Lösung ausgesetzt. Dabei diffundiert ein basischen Katalysator in die Schicht, der beim anschließenden Umkehrheizen die Funktion zur Zersetzung der gebildeten 3-Indencarbonsäure führt. Die entstehenden Indenderivate sind sehr wirksame Löslichkeitshemmer. Anschließend folgt die Flutbelichtung mit sehr hohen Belichtungsdosen. Dabei wird der Löslichkeitshemmer komplett zerstört und man erreicht einen sehr hohen Kontrast.

Bei beiden Prozessvarianten kann durch die Variation der Belichtungszeit bei der ersten Belichtung das Flankenwinkel des Fotolackprofils beeinflusst werden. Wie bereits erwähnt, geschieht dies aufgrund des tiefenabhängigen Absorptionsverhaltens des Lichts und des daraus resultierenden Vernetzungsgrades nach dem Umkehrheizen. Eine hohe Belichtungsdosis führt hierbei zu steilen Flanken und eine geringe Belichtungsdosis zu stark unterschnittene Flanken. Mit einem solchen Profil kann beim Lift-off-Prozess das Risiko von undefinierten Abrisskanten an den Seitenwänden vermieden werden. Darüber hinaus zeigt die entstehende Opferschicht eine erhöhte thermische Stabilität bis zu 200 °C.

Elektronenstrahllithografie

Durch den Einsatz der Elektronenstrahllithografie ist es ebenfalls möglich ein unterschnittenes Fotolackprofil herzustellen. Die Elektronen streuen in der Fotolackschicht und der Verteilungsquerschnitt der Elektronenenergie mit zunehmender Tiefe breiter. Allerdings ist die Auflösung der Elektronenstrahllithografie bei geringen Energien relativ gering, vor allem bei dichten Strukturen. Für die Fertigung von dichten Strukturen mit Linienbreiten im Bereich unterhalb 100 nm werden daher hohe Energien bevorzugt. Damit wird es jedoch schwieriger die notwendige Profilhinterschneidung einer Einzelschicht zu erreichen.

Dieses Problem kann mithilfe einer Doppelschicht-Fotolacksystems verringert werden. Hierbei hat die untere Schicht eine wesentlich höhere Empfindlichkeit (z. B. 50-mal höher) als die obere Schicht ist, kann eine Profilhinterschneidung auch bei hoher Strahlungsenergie erreicht werden. Die oberste Schicht ist 150 nm dick und die Empfindlichkeit der unteren Schicht wird angenommen. Häufig verwendete Materialkombinationen für ein solches Schichtsystem Polymethylmethacrylat (PMMA; mit hoher molarer Masse) und seinen Copolymeren (z. B. P(MMA-MAA) mit niedriger molarer Masse).[1] Beide sind Empfindlich gegenüber einer Belichtung mit Elektronen und werden mit der selben Lösung entwickelt. Die Hinterschneidung hängt nur von ihren unterschiedlichen Empfindlichkeit ab.

Neuere Arbeiten zeigen auch versuche mit PMMA und Aluminium (Al) als obere Schicht. Sie bieten die Möglichkeit, die Elektronenstrahllithografie auch auf isolierenden Substraten anzuwenden, denn durch die Aluminiumbeschichtung lässt sich eine Aufladung der Probe effektiv verhindern.

Carbon-Dioxide-Snow-Technik

Eine neuere Variante ist eine Technik, die gefrorenen Kohlendioxid-Partikel (engl. carbon dioxide snow) zur Entfernung von Metallschichten auf einer Fotolack-Opferschicht nutzt. Festes Kohlendioxid bildet sich bei Temperaturen unterhalb von −60 °C. Bei diesen Temperaturunterschiede (im Bezug auf die Temperatur während der Beschichtung) für die unterschiedliche thermische Ausdehnung von Metallfilm und Fotolack zum Bruch bzw. zur Ablösung des Metallfilms. Das abgelöste Metall wird anschließend in dem Kohlendioxid-Strahl mit Geschwindigkeiten von bis zu 40 m/s abgenommen. Üblicherweise wird die Rückseite des Substrats dabei auf bis zu +60 °C erwärmt, dies soll eine ausreichend hohe thermische Spannung für die Ablösung bereitstellen. Nach dieser Prozedur wird der Fotolack aufgelöst. Da die metallischen Partikel sofort abgeführt werden, ist die Probenoberfläche besser gegen eine wiederholte Abscheidung geschützt.[2]

Anwendung

Das Lift-off-Verfahren wird vor allem für die Strukturierung von metallischen Schichten verwendet. Es ermöglicht die Herstellung von Leiterbahnen mit Strukturen im Mikrometerbereich für die Fertigung von diskreten Bauelementen. Das Verfahren weist einige Vorteile in den Fällen auf, bei denen kein direktes Ätzen mit genügend hoher Selektivität zu bereits abgeschiedenen Materialien zur Verfügung steht und somit unerwünschte Auswirkungen auf den gesamten Herstellungsprozesses hätte.

Heutzutage ist Lift-off ein gängiges Verfahren bei der Fertigung von Bauelementen im Nanometerbereich (z. B. Einzelelektronentransistoren oder Mikro-SQUIDs). Hierbei wird meistens eine Elektronenstrahllithografie in Kombination mit einem Positivresist, in der Regel PMMA, eingesetzt. Begrenzt wird das Verfahren vor allem durch die begrenzte Auflösung der lithografischen Strukturierung und durch die Korngröße des abgeschiedenen Materials. So kann eine Linienstruktur unterbrochen sein, wenn die Korngröße im Bereich der Linenbreite ist.[3]

Literatur

- Zheng Cui: Nanofabrication: principles, capabilities and limits. Springer, 2008, ISBN 978-0387755762, S. 218–225 (Hauptquelle für die Prozessvarianten, Eingeschränkte Vorschau in der Google Buchsuche).

- Friedemann Völklein, Thomas Zetterer: Praxiswissen Mikrosystemtechnik. 2., vollst. überarb. u. erw. A. Auflage. Vieweg+Teubner, 2006, ISBN 3-528-13891-2.

Einzelnachweise

- ↑ Zheng Cui: Nanofabrication: principles, capabilities and limits. Springer, 2008, ISBN 978-0387755762, S. 220 (Eingeschränkte Vorschau in der Google Buchsuche).

- ↑ Zheng Cui: Nanofabrication: principles, capabilities and limits. Springer, 2008, ISBN 978-0387755762, S. 223 (Eingeschränkte Vorschau in der Google Buchsuche).

- ↑ Zheng Cui: Nanofabrication: principles, capabilities and limits. Springer, 2008, ISBN 978-0387755762, S. 219 (Eingeschränkte Vorschau in der Google Buchsuche).

Wikimedia Foundation.