- Dünnschicht

-

Unter dünnen Schichten (engl. thin films) oder auch Dünnschicht (engl. layer) versteht man Schichten fester Stoffe im Mikro- beziehungsweise Nanometerbereich. Diese dünnen Schichten zeigen oft ein physikalisches Verhalten (Festigkeit, elektrische Leitfähigkeit usw.), das von dem massiver Körper aus demselben Material abweicht. So können auch Eigenschaften erreicht werden, die sonst nicht vorhanden sind. Dünne Schichten werden in der Oberflächenveredelung sowie der Mikroelektronik eingesetzt.

Dünne Schichten werden z. B. durch Sputtern oder Molekularstrahlepitaxie (MBE) hergestellt bzw. aufgedampft. Die Methoden des Auftragens von dünnen Schichten bzw. das diesbezügliche Fachwissen wird als Dünnschichttechnologie (siehe gesonderten Artikel Dünnschichttechnologie) bezeichnet, der Begriff steht jedoch im Besonderen für in dieser Technologie gefertigte passive elektronische Bauelemente.

Dünne Schichten lassen sich häufig nur bis zu einer maximalen Schichtdicke herstellen – sie besitzen oft so hohe Eigenspannungen, dass sie bei höheren Schichtdicken abplatzen würden.

Inhaltsverzeichnis

Geschichte und dünne Schichten im Alltag

Ursprünglich war dies die alleinige Bedeutung des Begriffs Film (z. B. dünne Filme), die aber nach der Erfindung der Fotografie und vor allem des Kinofilms einen Wandel erfuhr. Die Begriffe dünne Schichten und Dünnschichttechnologie sind heute jedoch nur für Schichtdicken bis ca. 1 µm gebräuchlich. Die Verwendung des Plural (dünne Schichten) charakterisiert die speziellen Eigenschaften besonders dünner Schichten über die breite Palette von Anwendungen (optische Filter, Verspiegelungen, Werkstofftechnik, Diffusionsschutz, Hartstoffschichten, Lichtschutz, Dünnschicht-Solarzellen usw.).

Bekannte Beispiele aus dem Alltag wie Regenbogenfarben von dünnen Ölfilmen auf Wasser und bei Seifenblasen sowie die brillanten Farben von Pfaufedern oder Schmetterlingsflügeln, werden durch Lichtinterferenz an einzelnen oder mehreren solcher Schichten hervorgerufen. Dünne Schichten werden nicht nur in Wissenschaft und Technik angewendet – sie finden eine Vielzahl nutzvoller Anwendungen in unserer täglichen Umgebung. Beispiele sind aluminiumbeschichtete Folien für die Verpackung (Kaffee) und Rettungsdecken.

Wirtschaftliche Bedeutung

Die wirtschaftliche Bedeutung dünner Schichten ergibt sich aus den mit der geringen Dicke einhergehenden besonderen Eigenschaften (Interferenz, Sensoren usw.), aus der Materialökonomie und aus den immer weiter verbesserten Verfahren zur großtechnischen Massenfertigung (Beschichtungsverfahren, Maskentechnologie). Mit Hilfe der Dünnschichttechnologie lassen sich mit verschiedenen Verfahren mikrotechnische Bauteile oder andere Funktionsschichten herstellen. Typische Schichtdicken liegen im Mikrometer- und Nanometerbereich, bis hin zu monomolekularen Schichten. Das macht auch den Einsatz teurer Werkstoffe wirtschaftlich, wenn trotz geringer Mengen der gewünschte Effekt erzielt werden kann (Beispiel: Platin-Schichtwiderstände anstelle von Drahtwiderständen zur Temperaturmessung).

Durch Verschleiß entstehen große Schäden. Durch Hartstoffschichten auf preiswerteren, weicheren Materialien lassen sich Schäden verringern und die Standzeit (Werkzeuge) und Qualität (z. B. Kunststoff- Brillengläser) verbessern.

Korrosions-Schutzschichten können Schäden durch Korrosion verringern.

Die höchste wirtschaftliche Bedeutung kommt dünnen Schichten in der Mikroelektronik zu. Die meisten mikroelektronischen Bauteile wie z. B. Prozessoren, Speicherbausteine, Monitore, aber auch Speichermedien wie CDs/DVDs und Festplatten werden mit Hilfe der Dünnschichttechnik hergestellt.

Verwendung

Optik

In der Optik werden dünne Schichten dazu verwendet um die optischen Eigenschaften von Oberflächen zu verändern. Die Grenzflächen tragen dazu bei, dass einfallendes Licht teilweise reflektiert und teilweise transmittiert und gebrochen wird. Das Reflexionsverhalten einer Oberfläche kann durch dünne Schichten wesentlich verändert werden. Mit dünnen Schichten kann man ein definiertes Transmissions– und Reflexionsverhalten für Oberflächen erreichen, So lassen sich dichroitische Spiegel, Interferenzfilter und Vergütungen (Entspiegelung) erzeugen.

Die einfachsten dünnen Schichten sind dünne Metallschichten (Aluminium, Silber und Gold sind gebräuchlich), die ein transparentes oder schlecht reflektierendes Substrat in einen Spiegel verwandeln. Bekannt sind weiterhin dünne Schichten aus Magnesiumfluorid, die den Reflexionsgrad von Glas von 4,25 % auf etwa 1,25 % senken. Mit Mehrfachschichten lassen sich wellenlängenselektive Spiegel (dichroitische Spiegel) herstellen, die bei ihrer spezifizierten Wellenlänge einen wesentlich höheren Reflexionsgrad besitzen als Metallschichten. Der Transmissions- und Reflexionsgrad hängt in beiden Fällen stark vom Einfallswinkel und der verwendeten Wellenlänge ab.

Die Präzision bei der Herstellung dieser Schichten muss sehr hoch sein, damit es zu den gewünschten Interferenzeffekten kommen kann.

Funktionsprinzip und Beispiel

Die beschriebenen Regenbogenfarben (z. B. bei einem dünnen Ölfilm auf Wasser) kommen durch Interferenz zustande – mehrfach reflektierte Teilstrahlen in den Schichten interferieren miteinander (d. h. löschen sich aus oder verstärken sich), wobei die Reflexionen durch die unterschiedlichen Brechzahlen der Werkstoffe (z. B. von Öl und Wasser) entstehen.

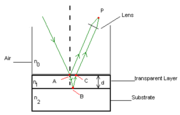

Ein bei A auf die Oberfläche treffender Strahl wird in einen reflektierten und einen gebrochenen Teilstrahl aufgeteilt. Diese zur Interferenz benötigte Strahlteilung bezeichnet man auch als Amplitudenteilung. Der gebrochene Teilstrahl wird (ganz oder teilweise) an der Unterseite bei B reflektiert und verlässt nach erneuter Brechung bei C die Schicht parallel zu dem bei A reflektierten Strahl. Der bei C reflektierte Strahl erfährt Mehrfachreflexion, die zu vielen parallel austretenden Strahlen und damit zur Vielstrahlinterferenz führen. Der Anschaulichkeit halber werden hier nur die zwei Hauptreflexionen betrachtet, die mit einer Linse (oder dem Auge) im Punkt P zur Interferenz gebracht werden.

Da die beiden Wellen unterschiedliche Wege zurücklegen, weisen sie in P einen Gangunterschied von Δ auf. Bei senkrechtem Einfall, bei dem Strahl 2 die Dicke d zweimal zusätzlich durchlaufen muss, gilt für den Gangunterschied bei Reflexion an einer Schicht: Δ = 2·n1·d + Δr, hierbei ist d die Schichtdicke, n1 ihre Brechzahl und Δr der durch die Reflexion evtl. erzeugte Gangunterschied. Treten beide Reflexionen nur am optisch dichteren (n0 < n1 < n2) oder nur am optisch dünneren Medium (n0 > n1 > n2) auf, gilt Δr = 0. Bei Reflexionen am optisch dichteren und optisch dünneren Medium ist Δr jedoch λ/2. Deswegen tritt trotz gleicher optischer Dicke bei einer Schicht konstruktive und bei der anderen destruktive Interferenz auf. Dies findet Anwendung bei Brillengläsern und Linsen durch reflexmindernde Schichten wobei n0 = 1 (für Luft) und n1 < n2, sodass keine Phasensprünge auftreten. Um die störende Reflexion durch Interferenz zu unterdrücken, müssen folgende 2 Bedingungen erfüllt werden:

- Phasenbedingung

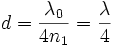

Für destruktive Interferenz müssen die Phasen der Teilwellen entgegengesetzt sein, also der Gangunterschied Δ = 2n1d = λ / 2 oder ein ungerades Vielfaches davon aufweisen. In diesem Fall muss die Dicke eine so genannte „Lambda-Viertel-Schicht“ (λ / 4) sein.

- Amplitudenbedingung

Zusätzlich zur Phasenbedingung müssen die Amplituden der beiden Teilwellen gleichgroß sein, damit es zur destruktiven Interferenz kommt. Der Reflexionsfaktor r an den Grenzflächen zwischen zwei Medien (Medium 1 und 2) ist gegeben durch das Verhältnis von reflektierter zu einfallender Amplitude

. Zur Erfüllung der Amplitudenbedingung muss an der Grenzfläche 0 zu Grenzfläche 1 und an Grenzfläche 1 zu Grenzfläche 2 gelten, dass r0→1 = r1→2. Dadurch lässt sich das Verhältnis

. Zur Erfüllung der Amplitudenbedingung muss an der Grenzfläche 0 zu Grenzfläche 1 und an Grenzfläche 1 zu Grenzfläche 2 gelten, dass r0→1 = r1→2. Dadurch lässt sich das Verhältnis  aufstellen und damit die Brechzahl einer λ/4-Schicht bestimmen durch

aufstellen und damit die Brechzahl einer λ/4-Schicht bestimmen durch

Da aber i. d. R. noch andere Faktoren eine Rolle spielen, gibt es meistens keinen Stoff, der die Amplitudenbedingung exakt erfüllt.

Mit Einfachschichten lassen sich Reflexminderungen nur unbefriedigend erreichen. In der Praxis erhält man durch Dreifachschichtung mit unterschiedlichen Brechzahlen und Dicke reflexmindernde Schichten, die über den ganzen sichtbaren Bereich funktionieren.

Herstellung und Materialien

- Schichtmaterialien

Mittlere Brechzahl einiger ausgewählter Schichtmaterialien Summenformel Name Brechzahl MgF2 Magnesiumfluorid 1,38 SiO2 Siliciumdioxid 1,46 Al2O3 Aluminiumoxid 1,7 ZrO2 Zirkoniumdioxid 2,05 PrTiO3 Praseodym-Titan-Oxid 2,1 TiO2 Titanoxid 2,3 ZnS Zinksulfid 2,3 Eine dünne Schicht, die auf eine Linse aufgebracht wird, muss nicht nur vorgegebene optische Eigenschaften (Brechzahl, Absorption) besitzen, sondern auch noch zusätzliche technische Anforderungen erfüllen, damit die Linse alltagstauglich ist. Dazu gehören:

- mechanische Belastbarkeit (Haftfestigkeit, Härte, Abriebfestigkeit und Kratzunempfindlichkeit, Zentrieren, Ultraschall),

- thermische Beständigkeit (Kälte, Wärme)

- chemische Resistenz (Lösungsmittel, Reinigungsmittel, Schweiß, UV-Strahlung, Feuchtigkeit)

Der thermische Ausdehnungskoeffizient des Materials darf sich in der Regel von dem des Substrats unterscheiden – meistens besitzen die Schichten bereits durch die Herstellung eine sehr viel höhere Eigenspannung als durch Temperaturdifferenzen entstehen, ein Abplatzen der Schicht tritt daher (besonders bei dickeren Schichten) wenn, dann aufgrund der Eigenspannungen oder geringer Haftung auf.

Die Kombination aller Anforderungen führt dazu, dass nur wenige Stoffe überhaupt als Schichtmaterialien in Frage kommen. So steht wegen der geringen Auswahl an Schichtmaterialien nicht jede beliebige Brechzahl zur Verfügung.

- Beschichtungsverfahren

Hauptartikel: Dünnschichttechnologie

- Anstriche

- Tauchverfahren

- Rotationsbeschichtung (Spin-coating)

- Galvanisieren

- Chemische Gasphasenabscheidung

- Physikalische Gasphasenabscheidung

- selbstwachsende Oxidfilme

Anwendungen optischer Schichten

- Dichroitische Spiegel

- Hitzespiegel (hot mirrors), die den sichtbaren Teil des Lichtes (VIS) transmittieren und die infrarote Wärmestrahlung reflektieren

- Kaltlichtspiegel (cold mirrors), z. B. an Kaltlichtspiegellampen; sie reflektieren nur den sichtbaren Spektralbereich und lassen Infrarot (Wärmestrahlung) passieren.

- Interferenzfilter

- Kurz- und Langpassfilter, Farbfilter

- schmalbandige Filter und Spiegel

- Strahlteiler und Strahlvereiniger (beam combiner)

- Polarisatoren

- Polarisationsfilter

- Entspiegelung optischer Flächen (Linsen, Brillengläser, siehe auch: Marga Faulstich)

- beschichtete Thermofenster (siehe: Wärmeschutzverglasung)

Weitere Anwendungen

- Zahnbehandlung (Aminfluorid zur Versiegelung und Härtung der Zahnoberfläche)

- Medizin (Beschichtung von Prothesen)

- elektronische Bauteile (Thin-Film-Transistor, Widerstandsnetzwerke)

- Dünnschicht-Solarzellen sowie die Deckelektroden konventioneller Solarzellen

- CD, DVD

- schmutzabweisende Oberflächen auf Glas und Keramik (Lotusblüteneffekt)

- Verbesserung der Kratzfestigkeit optischer Flächen von Kunststoffteilen

- Lebensmittelverpackungen (beschichtete PA-Folien als Gas- und Aromasperre zum Verpacken von Fleisch, Wurst und Käse)

Siehe auch

Literatur und Quellen

- Werner Bausch, Frank L. Pedrotti, Leno S. Pedrotti: Optik für Ingenieure. Grundlagen. Springer, Berlin 2005, ISBN 3-540-22813-6

- Aicha Elshabini-Riad, Fred D. Barlow III: Thin Film Technology Handbook. McGraw-Hill, New York 1998, ISBN 0-07-019025-9

Weblinks

- Jan Siegel:Schwellenbestimmung für die Excimerlaser-Ablation metallischer und dielektrischer Schichten. Freie Universität Berlin, Institut für Experimentalphysik 1994, Masterarbeit

- Fachbereich optische Schichten im Fraunhofer IOF

- Geschäftsfeld Optik, Information und Kommunikation des Fraunhofer IST

- Europäische Forschungsgesellschaft Dünne Schichten e.V.

Wikimedia Foundation.