- Filterkerze

-

Mit einem Oberflächenfilter werden Staubpartikel (und daran gebundene Schadstoffe, wie z. B. Dioxine/Furane) aus Rauchgasen, aber auch nutzbare Produkte (beispielsweise Mehl) aus einem Trägergasstrom abgeschieden. Der Abscheidegrad bezüglich der Partikel liegt in der Regel bei weit über 99 %.

Inhaltsverzeichnis

Funktion

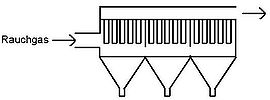

Oberflächenfilter werden in Filterhäusern – bestehend aus mehreren Kammern – eingesetzt, welche von Abgasen oder einem einen Wertstoff enthaltenden Gasstrom durchströmt werden. In jeder Kammer befinden sich mehrere Reihen von zylindrischen Filterschläuchen, welche mittels eines eingelassen Stützkorbes stabilisiert werden oder mit Stützringen versehen sind. Das partikelbeladene Gas durchströmt die Filterschläuche in aller Regel von außen nach innen, wodurch sich auf der Oberfläche des Filtermediums eine Staubschicht (Filterkuchen) aufbaut, die mit zunehmender Dicke selbst als hocheffektiver Filter wirkt. Allerdings bewirkt der Aufbau der Staubschicht einen Anstieg des Differenzdrucks und damit einen Anstieg der bei der Durchströmung des Schlauches verbrauchten Energie. Aus diesem Grund muss der Schlauch regelmäßig abgereinigt werden (in der Praxis erfolgt dies entweder nach Ablauf einer gewissen Zeit oder bei Erreichen eines definierten Differenzdruckes). Die Abreinigung erfolgt meist durch Drucklufteindüsung in die Schläuche, wodurch sich die Staubschicht ablöst und nach unten in einen Auffangtrichter fällt. Dieser Trichter wird über eine Zellenradschleuse entleert.

Zur Entfernung von gasförmigen Schadstoffen aus dem Gasstrom können zudem vor dem Filter sogenannte Sorbentien (z. B. Aktivkohle, Natriumhydrogencarbonat oder Calciumhydroxid) eingeblasen werden. Die Sorbenspartikeln setzen sich ebenfalls im Filterkuchen ab, wodurch bei Durchströmen des Filterkuchens eine Reduktion der Schadstoffkonzentration (durch Adsorption oder chemische Reaktion) bewirkt wird.

Anwendung

Oberflächenfilter werden in der Industrie beispielsweise zur Rauchgasreinigung verwendet, vor allem in Kraftwerken, Zementwerken und Müllverbrennungsanlagen. Ein weiterer Anwendungsfall ist die Abscheidung von Schleifstäuben. In Mühlen wird das Mehl oftmals pneumatisch gefördert, hier dienen Oberflächenfilter zur Rückgewinnung des Mehls aus dem Gasstrom.

Filtermedium

Als Filtermedium kommen bei niedrigen Temperaturen (unter 250 °C) meist Nadelfilze zum Einsatz. Teilweise werden auch feine Gewebe verwendet, aufgrund der geringeren Abscheideleistung eines nackten Gewebes jedoch mit abnehmender Tendenz. Zudem kann zur Verbesserung der Abscheidung anströmseitig eine ePTFE-Membran auf das Gewebe / den Nadelfilz aufgebracht werden. Bei Filtermedien mit ePTFE-Membran werden neben Nadelfilzen häufig Glasgewebe als Träger verwendet.

Insbesondere bei Hochtemperaturanwendungen werden starre keramische (Kornkeramik oder Faserkeramik) oder metallische (z. B. Sintermetalle) Filtermedien eingesetzt, in diesem Fall wird die Bezeichnung Filterkerze anstelle von Filterschlauch verwendet. Zur Schadstoffreduktion (z. B. Dioxin) können solche Medien zusätzlich mit Katalysatoren beschichtet werden.

Entsorgung

Der Filterstaub und das Filtergewebe müssen unter Umständen als Sondermüll entsorgt werden. Dies hängt vom filtrierten Staub, den abgeschiedenen Schadgasen und dem zugegeben Sorbens ab.

Literatur

- Friedrich Löffler: Staubabscheiden. Georg Thieme Verlag, Stuttgart 1988, ISBN 978-3137122012.

- Friedrich Löffler, Hans Dietrich und Werner Flatt: Staubabscheidung mit Schlauchfiltern und Taschenfiltern. Springer, Berlin 1998, ISBN 978-3540670629.

- Verein Deutscher Ingenieure (Hrsg.): VDI Richtlinie 3677 Blatt 1: Filternde Abscheider - Oberflächenfilter. In: VDI/DIN-Handbuch Reinhaltung der Luft - Band 6: Abgasreinigung - Staubtechnik. Juli 1997 (in Überarbeitung).

- Verein Deutscher Ingenieure (Hrsg.): VDI Richtlinie 3926 Blatt 1: Prüfung von Filtermedien für Abreinigungsfilter - Standardprüfung zur vergleichenden Bewertung von abreinigbaren Filtermedien. In: VDI/DIN-Handbuch Reinhaltung der Luft - Band 6: Abgasreinigung - Staubtechnik. Oktober 2004 (wird in ISO-Norm überführt).

Wikimedia Foundation.