- Magnetumformung

-

Die Magnetumformung ist ein elektrodynamisches Hochenergieumformungsverfahren zur Kaltumformung flacher (z. B. Bleche) und zylindrischer Halbzeuge (z. B. Rohre, Profile) aus elektrisch leitfähigen Materialien mittels gepulster Magnetfelder. Das Werkstück wird hierbei innerhalb einer Spule positioniert und durch die Krafteinwirkung eines gepulsten Magnetfeldes von sehr hoher Intensität berührungslos umgeformt, das heißt ohne mechanischen Kontakt zu einem Werkzeug.[1]

Inhaltsverzeichnis

Grundlagen

Die elektrodynamischen Erkenntnisse, auf denen das Verfahren beruht, wurden schon 1873 von James Clerk Maxwell in seiner berühmten Abhandlung „A Treatise of Electricity and Magnetism“[2] dargelegt. Aber erst nachdem es Plasmaphysikern in den 1960er-Jahren gelungen war heiße, hochleitfähige Plasmen von mehreren Millionen Kelvin ohne Kontakt zu materiellen Wänden magnetisch zu komprimieren, wurden Anlagen zur schnellen magnetischen Umformung von Metallen gebaut und eingesetzt.

In der Folge verlor das magnetische Umformen im Vergleich zu konkurrierenden mechanischen Verfahren zumindest im westlichen Europa vorübergehend an Bedeutung. Gründe dafür sind wohl im Wesentlichen darin zu suchen, dass einerseits immer bessere mechanische Verfahren zum Fügen und Umformen entwickelt wurden und andererseits Arbeitsspulen und Energiespeicher für Magnetumformanlagen zunächst teuer und nicht langlebig genug waren.

Vorteile

Die besondere Art der Krafterzeugung und Kraftübertragung beim Magnetumformen bietet einige wesentliche Vorteile:

- Die Kräfte sind sehr genau einstellbar. Das ermöglicht das Aufpressen von Metallen auf Glas, Kunststoffe, Verbundstoffe oder Metalle.

- Magnetfelder und magnetische Kräfte wirken ungehindert durch Materialien wie Glas, Keramik und Kunststoff hindurch. Daher lässt sich das Magnetumformen vorzüglich unter Vakuum, einer Schutzgasatmosphäre oder Reinstraumbedingungen anwenden.

- Magnetumformanlagen benötigen keinen mechanischen Kontakt zum Werkstück. Daher treten weder Oberflächenverunreinigungen noch Werkzeugabdrücke auf.

- Verfahren der Magnetumformung bieten sehr hohe Wiederholgenauigkeiten bei einer Prozessfertigungsdauer von < 0,1 s

Allgemeines

In den 1980er Jahren wurde die Technik des Magnetumformens insbesondere in den Vereinigten Staaten und Russland weiterentwickelt und industriereif gemacht. Seitdem wird das Verfahren in weiten Bereichen der Industrie wie der Automobil-, Luftfahrt-, Elektro-, Kernkraft- und Küchengeräteindustrie erfolgreich eingesetzt.

Das magnetische Umformen kann konventionelle Verfahren nicht generell ersetzen. Auf der anderen Seite zeigen mittlerweile viele Beispiele aus der industriellen Anwendung, dass Magnetumformen unter Umständen herkömmlichen Technologien wie Tiefziehen, Walzen, Löten, Schweißen und Kleben in Hinblick auf Produktionskosten und Produktqualität überlegen sein kann. Darüber hinaus bietet das Magnetumformen die Möglichkeit, Produktionsmethoden zu entwickeln, die unter Einsatz herkömmlicher Mittel nicht denkbar sind.

Physikalische Grundlagen

Das Magnetumformverfahren beruht auf der physikalischen Tatsache, dass ein zeitlich veränderliches Magnetfeld in benachbarten Leitern Ströme induziert. Auf diese Ströme übt das Magnetfeld Kräfte aus, deren Stärke einerseits von der magnetischen Flussdichte B und andererseits von der Größe der induzierten Ströme abhängt.

Zur Erzeugung geeigneter Magnetfelder für die Magnetumformung werden Stoßkondensatoren als Energiespeicher zunächst langsam aufgeladen und dann kurzzeitig über eine an die Werkstückgeometrie angepasste Spule entladen, wobei im Verlauf von einigen zehn Mikrosekunden im Bereich der Werkstückoberfläche ein sehr hohes Magnetfeld aufgebaut wird.

Das zeitlich veränderliche Magnetfeld induziert in der Werkstückoberfläche starke elektrische Ströme, auf die das Magnetfeld wiederum Kräfte ausübt. Nach Schließen des Schalters fließt im Werkstück ein Strom, der gegenläufig zum Spulenstrom gerichtet ist. Die magnetischen Kräfte versuchen die Spule zu expandieren und das Werkstück zu komprimieren.

Die Stärke der induzierten Ströme und damit die Kraftwirkung auf das Werkstück hängt entscheidend von der elektrischen Leitfähigkeit des verwendeten Werkstückmaterials ab. Bei guter Leitfähigkeit, wie zum Beispiel von Kupfer, Aluminium und Messing gewährleistet wird, wirken auf die in der Oberfläche des Werkstücks fließenden Ströme Kräfte, die einem auf die Oberfläche wirkenden magnetischen Druck von einigen tausend Megapascal entsprechen.

Dieser Druck kann in der Praxis nur für wenige Mikrosekunden aufrechterhalten werden. In dieser Zeit muss das Werkstück die benötigte Umformenergie in Form von Bewegungsenergie aufgenommen haben. Dabei muss vorausgesetzt werden, dass die im Werkstück auftretenden Spannungen so hoch sind, dass ein Fließen im Sinne der Umformtechnik eintritt. Die dabei auftretenden Geschwindigkeiten erreichen Werte bis zu 300 Meter pro Sekunde.

Das Magnetische Umformen setzt zwar gute Leitfähigkeit des Materials voraus, auf das die magnetischen Kräfte wirken sollen. Dies bedeutet jedoch nicht, dass schlechte Leiter wie etwa Rohre aus rostfreiem Stahl mit diesem Verfahren grundsätzlich nicht umgeformt werden können. Das Stahlrohr muss mit einem Treiber aus gut leitendem Material umgeben werden – häufig genügen wenige Windungen Aluminiumfolie – damit es sich magnetisch komprimieren lässt. Die magnetischen Kräfte wirken hier nicht direkt auf den Stahl sondern auf den Treiber, mit dessen Hilfe das Rohr umgeformt wird.

Grundformen des Verfahrens

Für den effektiven Einsatz der magnetischen Kräfte beim Umformen muss der Abstand von der Spule zum Werkstück möglichst klein sein. Um bei verschiedenen Werkstückabmessungen dennoch dieselbe Spule benutzen zu können, werden Feldformer eingesetzt, die es ermöglichen, die elektromagnetische Krafteinwirkung auf bestimmte Bereiche des Werkstücks zu konzentrieren.

Der Feldformer aus gut leitendem Material muss längs zur Spulenachse wenigstens einmal geschlitzt sein, damit auf seiner Innenwand ein Strom fließen kann. Dabei ist zu beachten, dass ein Stoßstrom, der auf der Feldformeroberfläche durch Induktion erzeugt wird, aufgrund des Skineffekts in den zu betrachtenden kurzen Zeiten nicht in das Metallinnere eindringen kann.

Bild 2 zeigt eine Anordnung mit einem zweifach geschlitzten Feldformer und eine Darstellung der Richtungen der in Spule, Feldformer und Werkstück fließenden Ströme. Der auf der Innenwand des Feldformers fließende Strom konzentriert sich auf den Innenwandbereich, der nahe am Werkstück ist. Dem entspricht in diesem Bereich ein besonders hoher Magnetischer Druck, durch den das Werkstück umgeformt wird.

Man unterscheidet beim Magnetumformen drei Grundformen: Kompression, Expansion und Flachumformung.

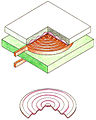

Die am häufigsten angewandte Magnetumformung ist die Kompression. Hierbei wird als Arbeitsspule eine Zylinderspule benutzt, die das Werkstück umfasst. Die Kräfte auf das Werkstück sind radial nach innen gerichtet und drücken es zusammen oder pressen es auf einen inneren Kern. Dies zeigt Bild 3.

In Bild 4 ist die Anwendung der Kompression beim Aufpressen eines rohrförmigen Werkstücks auf eine Gelenkgabel einer Kardanwelle dargestellt. Der Einsatz eines Feldformers gewährleistet magnetische Kräfte, die groß genug sind, um das Wandmaterial des Rohres in die Vertiefungen des Kreuzgelenkelementes zu treiben.

Da bei der magnetischen Kompression ein hoher Grad an Rotationssymmetrie der auftretenden Kräfte erreicht werden kann, ist sie in der Regel mechanischen Verfahren bei der Aufpressung von Metallrohren auf Keramik, Glas oder spröden Kunststoff überlegen. Für alle Arten des Magnetumformens gilt, dass die aufgebrachten Kräfte bei einer außergewöhnlich großen Wiederholgenauigkeit exakt einstellbar sind.

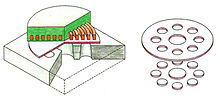

Bei der Expansion werden rohrförmige Werkstücke aufgeweitet oder in eine das Rohr umschließende Form hineingedrückt. Die Arbeitsspule für die Erzeugung des für diese Umformung geeigneten Magnetfeldes ist in diesem Fall eine Zylinderspule, die in das rohrförmige Werkstück eingeführt wird. Die ist in Bild 5 dargestellt. Die auf das Rohr wirkenden Kräfte sind radial nach außen gerichtet.

Bild 6 zeigt eine Anordnung für die Flachumformung. Das Magnetfeld wird in der Nähe eines Bleches erzeugt, das auf einer Matrize liegt. Die elektromagnetischen Kräfte treiben das Blech in die Vertiefung der Matrize. Das Magnetfeld ersetzt hier den herkömmlichen mechanischen Stempel. Die zur Erzeugung des Magnetfeldes benutzte Flachspule hat in diesem Beispiel die Form einer Uhrfeder (archimedische Spirale). Sie wird parallel zum Werkstück über diesem angebracht.Die drei beschriebenen Grundtypen des magnetischen Umformens können nicht nur zum Umformen, Verbinden und Fügen, sondern auch bei Einsatz geeigneter Werkzeuge zum Trennen benutzt werden. Dies verdeutlicht Bild 7 am Beispiel einer Flachspule. An den vorgesehenen Stellen wird das Werkstückmaterial in die Aussparungen der Unterlage getrieben und vom Werkstück getrennt. Analog dazu können Rohre mit beliebig geformten Löchern versehen oder geschnitten werden.

Literatur

- K. G. Günther, H. Schenk: Magnetumformen. In: Günter Spur, Theodor Stöferle (Hrsg.): Handbuch der Fertigungstechnik. Hanser Verlag, 1985, ISBN 9783446139473, S. 1342–1356 (Eingeschränkte Vorschau in der Google Buchsuche).

Weblinks

- Magnetimpulsschweißen und -krimpen bei der Schweißtechnischen Lehr- und Versuchsanstalt in München

- Magnetumformung bei Jugend forscht

Quellen

Wikimedia Foundation.