- Mitteldichte Holzfaserplatte

-

Die mitteldichte Holzfaserplatte oder mitteldichte Faserplatte oder auch MDF-Platte ist ein Holzfaserwerkstoff, welcher in der DIN EN 316 Absatz 3.2.3 als Faserplatte, hergestellt nach dem Trockenverfahren, definiert wird. Im Folgenden wird in der genannten Norm eine Unterscheidung von HDF (≥ 800 kg/m³), Leicht-MDF (≤ 650 kg/m³) und Ultraleicht-MDF (≤ 550 kg/m³) vorgenommen. Platteneigenschaften werden in der DIN EN 622-1 (Faserplatten: Allgemeine Anforderungen) und DIN EN 622-5 (Anforderungen an Platten nach dem Trockenverfahren – MDF) für verschiedene Anwendungszwecke definiert.

Der Name leitet sich aus dem Umstand her, dass ihre Dichte zwischen der von Schnittholz und der von Nassfaserplatten liegt.

Erfunden wurde das Produkt in den USA und fand in Europa erst Ende der 1980er Jahre eine größere Verbreitung. Auf Grund ihrer technischen Eigenschaften zählt MDF seither aber weltweit zu den am stärksten wachsenden Holzwerkstoffprodukten.

Aus feinstzerfasertem, hauptsächlich rindenfreiem Nadelholz und durch eine schonende Verpressung wird ein in Längs- und Querrichtung gleichermaßen homogener Holzwerkstoff hergestellt. Die Kanten sind glatt und fest und können ohne besonderen Anleimer profiliert werden.

Im Handel sind Dicken von 2–60 mm mit einer Dichte von 600–1000 kg/m³ erhältlich. Der Verwendungsbereich ähnelt dem der Flachpressplatte (Spanplatte), durch ihren feinen, nahezu homogenen Aufbau können jedoch die Kanten und Flächen profiliert und anschließend lackiert werden. Die Notwendigkeit von Anleimern, wie dies bei Flachpressplatten der Fall wäre, entfällt.

Inhaltsverzeichnis

Zusammensetzung

Die Zusammensetzung einer MDF-Platte in Bezug auf die verwendeten Zusatzstoffe ist von ihrem Verwendungszweck abhängig. Folgende Angaben sind in etwa für eine MDF-Möbelplatte, welche entsprechend der Emissionsklasse E1 mit einem UF-Leim hergestellt wurde, gültig: 80–83 % Holz, 9–10,5 % Leim, 0,5–2,5 % Zusatzstoffe und 6–8 % Wasser.

Holz

Holz der verschiedensten Arten wird verwendet. So werden neben den Klassikern Kiefer, Fichte, Buche inzwischen auch Eucalyptus, Gummibaum, Birke, Pappel, Akazie und viele mehr verwendet. Entscheidend ist heutzutage eher die Verfügbarkeit der Holzsortimente als deren Eignung für eine optimale Produktion.

Klebstoffe

Zumeist werden Harnstoff-Formaldehyd-Harze (Harnstoffharz, Urea-Formaldehyde (UF) zur Beleimung eingesetzt. Diese Harze können mit Melamin oder Phenol verstärkt sein, um die Feuchtebeständigkeit der Leimverbindung zu verbessern. Nur in seltenen Fällen werden Isocyanate (Polymeres Diphenylmethandiisocyanat - PMDI) als Leimsystem eingesetzt. In neueren UF-Leimsystemen wird der molare Anteil an Formaldehyd gegenüber dem Harnstoff immer weiter reduziert, um die gesetzlichen Vorgaben bezüglich der Formaldehydemissionen von Holzwerkstoffen (Klasse E1, E2 in Europa[1], CARB[2] in den USA bzw. F**** (F-4-Star) in Japan) besser einhalten zu können.

Zusatzstoffe

Zusatzstoffe werden aus unterschiedlichen Gründen eingesetzt und kommen zumeist nur in geringen Mengen vor. Paraffin, welches den größten Anteil der Zusatzstoffe ausmacht, wird in Form von Schmelzwachs oder Paraffinemulsion eingesetzt, um die Quelleigenschaften der Platte zu verbessern. Harnstoff wird zum Teil bei den klassischen Formaldehydleimen als Fänger eingesetzt, um die Formaldehydemissionen der Platte zu reduzieren. Ammoniumsulfat oder auch Ammoniumnitrat werden in Spuren als Härter für eine schnellere Abbindung von Formaldehydleimen eingesetzt. Farben werden häufig zur Kennzeichnung von besonderen Eigenschaften wie Quellvergütung oder Brandschutzvergütung zugesetzt, können jedoch ebenso aus dekorativen Gründen in Form einer vollständigen Durchfärbung eingesetzt werden.

In speziellen Fällen kommen weitere Chemikalien zum Einsatz, welche tatsächlich nur bei Erfordernis eingesetzt werden, da sie sehr teuer sind.

Fungizide oder auch Insektizide werden zum Teil in tropischen Regionen eingesetzt, um die MDF-Platten gegen biologischen Angriff z. B. durch Termiten oder Pilze zu schützen. Hierfür kommen zumeist Chrom- und/oder Bor-haltige Schutzmittel wie z. B. Basilit von Rüttgers Organics zum Einsatz. Im Bereich der Bauverordnung werden für bestimmte Anwendungsfälle schwer entflammbare Produkte gefordert. Für diesen Einsatzfall können MDF mit entsprechenden Zusatzstoffen versehen werden. Derart behandelte MDF werden in Deutschland in die Baustoffklasse B1 nach DIN 4102 Teil 4 eingestuft und gelten als schwer entflammbar. Daneben können zahlreiche weitere Zusatzstoffe zur Anwendung kommen.

Wasser

Wie natürliches Holz sind auch Holzwerkstoffplatten hygroskopisch. Das bedeutet, dass sich in Abhängigkeit zum umgebenden Klima eine Ausgleichsfeuchte im Produkt einstellt.

Herstellung

Für die Herstellung von Faserplatten wird das Holz zunächst zerfasert, beleimt und anschließend zu Platten verpresst.

Aufbereitung

Als Rohstoff für die Holzfaserherstellung werden überwiegend Rundholz (Stammholz), Hackschnitzel, Schwarten und in geringerem Maße Altholz, Restrollen der Schälfurnierherstellung, Furnierreste und Sägespäne verwendet.

Hackschnitzelerzeugung: Rundholz wird in den meisten Fällen entrindet und in Scheibenhackern oder wie auch die Schwarten oder Altholz in Trommelhackern zu Hackschnitzeln zerkleinert. Die Hackschnitzel werden vor der Weiterverarbeitung zunächst sortiert (gesiebt) und zumeist nass oder trocken von Sand und Steinen gereinigt. Rindenabfälle und Holzabfälle werden zumeist zwischengelagert und später zur thermischen Energieerzeugung in der Anlage genutzt.

Hackschnitzellagerung: Ein Lager für die erzeugten Hackschnitzel ist erforderlich, um eine kontinuierliche Versorgung der nachfolgenden Produktionsanlage mit Holz zu gewährleisten. Die Größe des Lagers ist abhängig von der zu erwartenden Dauer der Zufuhrunterbrechung von der Hackschnitzelerzeugung. Unterbrechungen können z. B. durch Messerwechsel am Hacker entstehen, Verbote zur Hackschnitzelerzeugung aufgrund der Lärmemissionen in der Nacht, an Wochenenden usw. Die Hackschnitzel können entweder automatisch über Schnecken oder Schubbodenanlagen oder aber mit Fahrzeugen aus dem Lager entnommen und dem nachgeschalteten Prozess zugeführt werden.

Faserherstellung

Reinigung: In vielen Anlagen werden die Hackschnitzel von Fremdstoffen gereinigt, indem sie einer maschinellen Reinigung zugeführt werden. Hierbei unterscheidet man die „Trockenreinigung“ von der „Nassreinigung“. In der Trockenreinigung werden die Hackschnitzel unter Zuhilfenahme von Luft von Schwerkörpern befreit. In der Nassreinigung erfolgt die Trennung von Steinen, Sand und Metallen von den Hackschnitzeln in Wasser.

Zerfaserung: Anschließend gelangen die Hackschnitzel zur hydrothermischen Vorbehandlung in einen Vordämpfbehälter, wo sie drucklos und unter einer Temperatur von bis zu 100 °C „vorgedämpft“ werden. Durch diese Behandlung wird die Mittellamelle erweicht, was die Kompressionsfähigkeit der Hackschnitzel und auch später die Zerfaserung begünstigt. In den Kocher gelangen die teilweise plastifizierten Hackschnitzel über den Vibrationsaustragsboden und über die Stopfschnecke. An dieser Stelle werden meist auch erst die Sägespäne in den Prozess gegeben. Die Steigung der Schneckenwendel verringert sich kontinuierlich, wodurch sie die Hackschnitzel zu einem relativ druckdichten Pfropfen komprimiert. Hierbei wird das sogenannte Quetschwasser aus den Hackschnitzeln gepresst. Mit diesem Pfropfen findet die Abdichtung zum Kocher statt. Hier werden die Hackschnitzel bei einem Dampfdruck (je nach Holzart und Anforderung an die Fasern) zwischen sechs und zehn bar „gekocht“. Im Kocher bleiben die Hackschnitzel etwa zwei bis vier Minuten, bevor sie durch eine Förderschnecke (Austragsschnecke) und über die Einspeiseschnecke in den Refiner (Zerfaserer) kommen.

Im Refiner rotieren relativ zueinander zwei gerillte Mahlscheiben mit einem geregelten Abstand von etwa 0,1 mm. Man unterscheidet zwischen Einscheibenrefinern, mit nur einer drehenden Scheibe, und Doppelscheibenrefinern, bei denen sich beide Scheiben drehen. Zwischen diese Scheiben gelangen die erweichten Hackschnitzel unter dem Druck der Förderschnecke und werden aufgemahlen. Der zerfaserte Stoff wird aus dem Refiner über ein regelbares „Blasventil“ durch die „Blasleitung“ herausgeblasen. Im Refiner befinden sich ebenfalls sechs bis zehn bar Dampfdruck. Der Dampf bildet das Transportmittel für die Fasern auf ihrem Weg durch die Blasleitung in den Trockner.

Trocknung

Nach der Zerfaserung wird der Faserstoff – im Gegensatz zu Spänen – mit (zumeist direkt mit Rauchgasen oder Brennern beheizten) Stromtrocknern getrocknet. Der Faserstoff wird in den heißen Abgasstrom gegeben und bei der pneumatischen Förderung im Trocknungskanal getrocknet. Seltener werden auch andere Systeme mit indirekter Beheizung (Lufterwärmung über Dampf- oder Thermalöl-Wärmetauscher) eingesetzt. Am Ende wird der Faserstoff mit etwa 8 - 12 % Holzfeuchte (atro) in Zyklonen vom Luftstrom abgeschieden. Bei der Trockenbeleimung (s.u.) werden die Fasern bis auf ca 2 % (atro) getrocknet.

Beleimung

Es werden drei Verfahren der Beleimung unterschieden:

- Mischerbeleimung: ältestes Verfahren, führt jedoch zu so genannten „Leimflecken“

- Blow-Line-Beleimung: derzeit häufigstes Verfahren, keine Leimflecken, jedoch erhöhter Leimbedarf

- Trockenbeleimung: modernstes Verfahren, niedrigerer Leimbedarf, höhere Investitionen und höhere Betriebskosten

Mischerbeleimung: Nach dem Trocknen wird der Faserstoff in einem Bunker gesammelt und anschließend in einem Mischer beleimt. Die Leimflotte muss gleichmäßig unter die Fasern gemischt werden, wozu umlaufende Wellen mit Mischarmen, auch Paddel genannt, das Gut durchmischen, während der Leim entweder direkt durch die Außenwand in den Trog, oder etwa auch am Ende der Paddel eingegeben wird. Vor der Untermischung wird der Leim aufbereitet, indem in die Leimflotte gleichbleibende Anteile der verschiedenen Komponenten gegeben und vermischt werden. Das Leimsystem darf dabei noch nicht aushärten, sondern erst durch die Aktivierung unter der Hitze in der Presse vernetzen, weshalb auch gekühlte Mischer eingesetzt werden. Je nach System wird der beleimte Faserstoff nun noch einmal in einem erwärmten Luftstrom transportiert, um die mit dem Leim eingebrachte Zusatzfeuchte wieder abzutrocknen. Nach der Beleimung gelangt das Gemisch mit einer Faserstofffeuchte von 9–11 % zur Formstation.

Blow-Line-Beleimung: In einer Blow-Line-Beleimung wird die Leimflotte direkt in der Blowline in den Faserstrom eingespritzt. Die leichte Aushärtung des Leimes an der Faseroberfläche und an der Leimtropfenoberfläche wird in Kauf genommen, da beim Verpressen noch genügend flüssiges Material zur Verfügung steht. Dieses Verfahren führt zu einer sehr homogenen Leimverteilung. Allerdings wirkt sich die thermische Beanspruchung des Leimes im Trockner auf die „Restfestigkeit“ des Leimes aus, was letztlich zu einem höheren Leimverbrauch führt.

Trockenbeleimung: Diese stellt das modernste Verfahren dar, ist jedoch bisher nur in wenigen Anlagen realisiert. Dabei wird der Leim auf die getrockneten Fasern durch extrem feines Verdüsen aufgebracht. Da der thermisch intensive Trocknungsprozess im Wesentlichen vor der Beleimung stattfindet, ist der Leimverbrauch nun wieder deutlich geringer als bei der Blow-Line-Beleimung bei weitgehend homogener Leimverteilung. Auch bei diesem System ist eine Nachtrocknung erforderlich, um die mit dem Leim eingebrachte Feuchte zu reduzieren.

Fasersichtung

In den meisten heutigen MDF-Anlagen werden die Fasern nach dem Trocknungsprozess (oder – wenn vorhanden – erst nach der Nachbeleimung) in einem Fasersichter nachgereinigt. Die Fasern werden in einen Luftstrom gegeben und entweder über Wirbelbildung, scharfe Umlenkungen, Prallsichtung, Steigluftsichtung oder einer Kombination mehrerer Effekte von Schwerteilen (Leimklumpen, Gummi, Metall, …) weitestgehend befreit. Anschließend werden die Fasern erneut über Zyklonabscheider vom Luftstrom getrennt und der Formstation zugeführt.

Formung und Verpressung

Streuung: Die Streustation besteht aus einem Dosierbunker, einer Mattenstreuung und einer Mattenglättung. Die Mattenstreuung hat sich im Laufe der Geschichte deutlich gewandelt. In den Anfängen der MDF-Produktion wurden noch viele Streustationen mit einer Vakuum-Streuung ausgerüstet. Später etablierten sich aufgrund der geringeren elektrischen Leistung und homogeneren Abstreuung immer mehr die mechanischen Streuköpfe. Die mechanischen Streumaschinen wurden in den Anfängen mit Abfräswalzen zur Mattenglättung ausgestattet, welche nach dem Abstreuen überschüssiges Material absaugten. In den modernen Streumaschinen kann auch auf diese Absaugung verzichtet werden, und die Fasermatte wird über mechanische Egalisierungen geglättet.

Formstraße: Nach der Streustation wird die Fasermatte gewogen und die Faserfeuchte gemessen. Der Formling gelangt anschließend in die Vorpresse. Hier wird der Formling bei der kalten Vorverdichtung in der Dicke reduziert, damit die Heißpressen effizienter beschickt werden können und die Gefahr der Beschädigung der Formlinge reduziert wird. Bei der Vorverdichtung im Durchlauf wird zumeist mit Bandvorpressen, nach dem Prinzip des Förderbandes (seltener mit Plattenbandvorpressen, nach dem Prinzip der Panzerkette, oder mit Walzenbandvorpressen, nach dem Prinzip des Pyramidensteintransportes mit Rundhölzern) gearbeitet.

Nach der Vorpressung folgt die Mattenbesäumung, bei welcher Seitenstreifen von der Fasermatte abgetrennt werden, so dass die entsprechend gewünschte Plattenbreite produziert werden kann. Die Seitenstreifen werden vor der Streumaschine in den Prozess zurückgeführt. Weitere Messgeräte zur Dichtekontrolle oder Metallerkennung können folgen. Auch eine Mattenbesprühung zur Verbesserung der Oberflächenqualitäten oder Beschleunigung der Mattendurchwärmung kann folgen.

Heißpresse: Es folgt die Heißpressung, wo getaktet oder kontinuierlich gearbeitet wird.

- Bei Taktpressen sind Ein- oder Mehretagenpressen zu unterscheiden. Um kurze Verpresszeiten zu erzielen, werden Einetagenpressen mit höherer Temperatur, bis 230 °C, gefahren. Der Formling wird oben und unten mit einer Pressplatte bedeckt und in die Presse transportiert, die sich dann schließt und den Wärmeübergang auf das meist vorgewärmte Pressblech und schließlich auf das Pressgut gewährleistet. Bei fast allen Pressenarten wird zudem der Wärmeübergang in das Pressgut hinein durch den Dampfstoßeffekt verbessert. Wasser aus der befeuchteten Decklage verdampft durch die einseitige Erwärmung, diffundiert zur Plattenmitte und kondensiert unter Wärmeabgabe.

- Mehretagentaktpressen schließen simultan, um gleiche Presszeiten und damit gleichbleibende Plattenqualitäten zu erzielen. Hier wird nur mit 150 °C bis 200 °C gearbeitet, da die Presszeiten bei gleicher Kapazität zu Einetagenanlagen hier vergleichsweise länger sein können.

- Kontinuierlich arbeitende Pressen arbeiten mit einem Pressenband oder mit Pressplatten, über die der Druck und die Temperatur übertragen werden. Das Band wird dabei entweder von einem Rollenteppich (Küsters), einem Stabteppich (Siempelkamp, Dieffenbacher) oder einem Ölpolster (Bison) gegenüber den zumeist mit Thermalöl (seltener mit Dampf) beheizten Heizplatten abgestützt. Dieses Pressensystem stellt inzwischen den Stand der Technik dar und ermöglicht die Produktion von Plattendicken zwischen 1,5 mm und 60 mm.

- Auf Kalanderpressen können ausschließlich dünne Span- oder Faserplatten hergestellt werden. Die Verpressung erfolgt hier mit Presswalzen und einem Außenband auf einer beheizten Kalanderwalze.

Endbearbeitung

Nach dem Verpressen werden die Platten im Durchlauf besäumt und gekappt. Es folgt zumeist eine Reihe von Messungen zur Qualitätskontrolle. Diese sind in der Regel eine Dickenmessung, eine Spaltererkennung und eine Plattenwaage. Seltener findet man eine Dichteprofilmessung und eine Restfeuchtemessung.

Zur Auskühlung der Platten vor der Abstapelung werden ein oder mehrere Kühlsterne verwendet. Nach der Kühlung werden die Platten meist über etwa ein bis drei Tage in einem Reifelager zwischengelagert. Die Platten weisen wegen der heißen Oberfläche der Pressplatten bzw. Bänder eine Presshaut und unzureichende Dickentoleranzen auf. Weiterhin verändert sich die Plattendicke durch den "Reifevorgang". Daher werden die Platten nach der Reifung auf Kalibrierschleifmaschinen geschliffen. Die Aufteilung in Fertigmaße findet meist in der gleichen Bearbeitungslinie statt, bevor die Platten für den Transport verpackt und eingelagert werden. Schleifstaub, Besäummaterial und Sägestaub werden zwischengelagert und der thermischen Energieerzeugung der Anlage zugeführt.

Energieanlage

In der Energieanlage, üblicherweise feststoffbeheizte Dampfkessel, werden die für den Produktionsprozess benötigten Wärmeträger erhitzt. Als Primärenergieträger werden Produktionsabfälle genutzt, welche den Energiebedarf je nach Holzaufbereitung und Plattentyp zu 30 bis 70 % abdecken können. Zur Abdeckung des darüber hinausgehenden Energiebedarfes werden zumeist zugekaufte Biomasse (Holz) oder fossile Brennstoffe eingesetzt. Die für den Produktionsprozess benötigte Energie wird in Form von Dampf, heißem Thermalöl und ggfs. Kesselabgasen zur Verfügung gestellt.

Verwendung

Rohplatten finden im Innen- und Dachausbau Anwendung. Faserplatten in beschichteter Form werden als Trägerplatte für Laminatfußböden und im Möbelbereich für Möbel- und Küchenfronten, im Ladenbau und Lautsprecherbau eingesetzt. Aus MDF-Platten werden ganze Möbelserien gefertigt. Neben Schränken und Schranksystemen kommen MDF-Platten seit einigen Jahren in pulverbeschichteter Form als Tisch- und Abdeckplatten zur Anwendung. Sie eignen sich auch gut zum Herstellen von Profilverzierungen, zum Beispiel bei Küchenfronten. Auch im hochwertigen Lautsprecherboxenbau werden sie aufgrund ihrer hohen Biege- und Zugfestigkeit gerne verwendet. MDF kann vielseitig mit Farben und Lacken behandelt werden, somit entsteht eine glatte, saubere Fläche mit profilierten Kanten, Ausfräsungen usw.

Spezialisierung

MDF B1: Diese schwerentflammbare MDF B1-Platte ist für den Innenausbau und Objektbereich geeignet, bei dem spezielle Anforderungen an den Brandschutz gestellt werden. Der Werkstoff ist hauptsächlich aus Hainbuchenholz hergestellt und kann wie herkömmliches MDF profiliert, gefräst, lackiert, beschichtet und furniert werden. Je nach Plattenhersteller können die B1-Platten einen stark rötlichen Kern aufweisen, der je nach Bearbeitung (etwa optische oder akustische Schlitzung) störend zum Vorschein kommen kann.

Topan form: Bezeichnung für eine biegbare MDF-Platte (Firma Glunz AG)

leitfähige MDF: Die Beschichtung der MDF Platten mit Pulverlacken erfordert, dass die Platte selbst eine Leitfähigkeit aufweist, da der Beschichtungsprozess über eine elektrostatische Applikation erfolgt. Die Ergebnisse der Beschichtung von Standardqualitäten blieben weit hinter den Erwartungen zurück. Deshalb wurden von diversen MDF Herstellern Spezialpressungen unter Zugabe spezieller Leitfähigkeitsadditive vorgenommen. Das geringe Marktvolumen leitfähiger MDF Platten hat dazu geführt, dass sich lediglich ein Anbieter in diesem Bereich engagiert. Die Beschichter arbeiten indess weiter an Lösungen für eine hochwertige Beschichtung von Standardqualitäten für die MDF-Pulverbeschichtung.

MBPL: Bezeichnung für eine leitfähige MDF-Platte (Firma Egger)

Kapazitäten

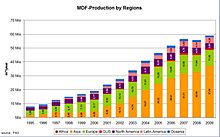

Seit Beginn der industriellen MDF-Produktion in den 1960er Jahren hat sich die jährliche weltweite Produktionskapazität stetig vergrößert. MDF musste sich zu Beginn gegen andere Werkstoffe durchsetzen und sich entsprechende Anwendungsnischen suchen.

Entsprechend waren die ersten Produktionsanlagen meist auf kleine Kapazitäten von 100 m³ oder weniger pro Tag ausgelegt. Erst mit Einführung der kontinuierlichen Pressen erfolgte der Durchbruch für große Anlagenkapazitäten, welche heutzutage schon 2000 m³ pro Tag und mehr betragen können.

Entsprechend dieser Entwicklung weitete sich auch die weltweite Produktion von MDF aus. Nach anfänglich langsamem Wachstum erreichte die weltweite Produktion von MDF in den 1990er Jahren bereits 10 Mio. m³ pro Jahr. Anschließend beschleunigte sich die Ausweitung der Produktionskapazitäten noch einmal erheblich, so dass bereits im Jahr 2007 weltweit mehr als 55 Mio. m³ MDF erzeugt wurden (Quelle Ernährungs- und Landwirtschaftsorganisation). Auf Grund ihrer technischen Eigenschaften zählt die MDF-Platte seither weltweit zu den am stärksten wachsenden Holzwerkstoffprodukten. Auch in Deutschland erlangte die MDF-Platte große wirtschaftliche Bedeutung. Nach einem starken Produktionsanstieg in den Jahren 2002-2005 brach die Produktion 2008 jedoch um 9,3 % im Vergleich zum Vorjahr auf 3,9 Mio. m³ ein.

Einzelnachweise

- ↑ Richtlinie über die Klassifizierung und Überwachung von Holzwerkstoffplatten bezüglich der Formaldehydabgabe, (DIBt-Richtlinie 100, Fassung Juni 1994, Herausgeber: Deutsches Institut für Bautechnik - DIBt (PDF-Datei)

- ↑ CARB-Fact Sheet (englisch)

Literatur

- André Wagenführ, Frieder Scholz: Taschenbuch der Holztechnik. Fachbuchverlag im Carl Hanser Verlag, Leipzig 2008; S.127-259. ISBN 978-3-446-22852-8

- M. Dunky, P. Niemz: Holzwerkstoffe und Leime. Springer, Heidelberg, 2002, ISBN 3-540-42980-8

Weblinks

Siehe auch

Wikimedia Foundation.