- Schneidgeometrie

-

Unter Werkzeugschneide versteht man eine geometrisch bestimmte Schneide, die der Trennung eines Werkstoffes dient. Die genaue Form der Schneide eines Schneidwerkzeugs wird als Schneidengeometrie bezeichnet. Sie ist maßgeblich verantwortlich für die Standzeit des Werkzeugs und entscheidet über dessen erforderliche Schärfe. Herstellung und Pflege (Werkzeugschleifen) von Schneiden obliegt dem Schneidwerkzeugmechaniker.

Spanwerkzeuge

In der spanabhebenden Bearbeitung muss der Schneidwerkstoff hart, fest und ausreichend zäh sein, auch bei hohen Temperaturen, da hierbei oft hohe Schnittgeschwindigkeiten erzielt werden.

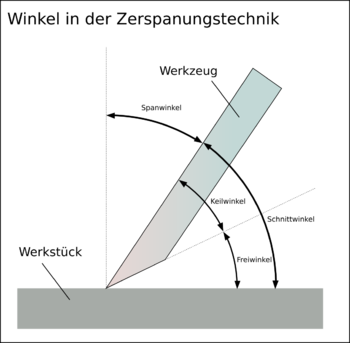

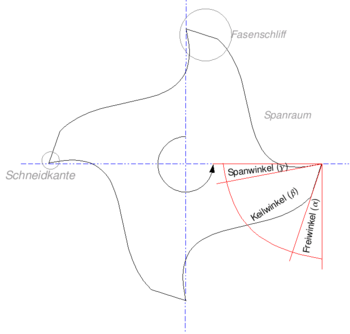

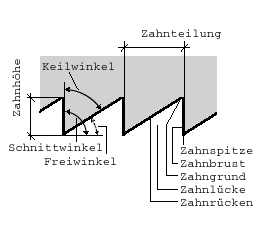

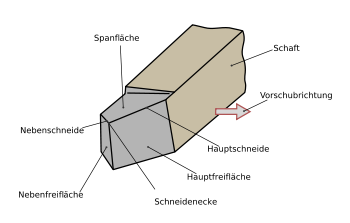

Die Spanfläche und Freifläche bilden den Keil, dessen Kante als Schneidkante und dessen Winkel als Freiwinkel α, Keilwinkel β und Spanwinkel γ bezeichnet werden. Je nach Werkstoff kann der Spanwinkel auch negativ - bezogen auf den rechten Winkel zur Werkstückoberfläche, in Schnittrichtung - sein, jedoch bilden die drei Winkel als Summe immer 90°. Die Nebenschneidfläche bildet zusammen mit der Spanfläche die Nebenschneide; Nebenschneide und Hauptschneide stoßen an der Schneidenecke zusammen.

Eine Sonderform ist der Hohlschliff von spanenden Handwerkzeugen der Holzbearbeitung.

Die Werkzeugschneide wird so ausgebildet, dass deren Standfestigkeit möglichst hoch und die Spanbildung und der Spanabfluss möglichst günstig ist. Die Standfestigkeit hängt stark von der Verschleißfestigkeit des Schneidstoffes ab.

Zerteilungswerkzeuge

Beim Scherschneiden kommen ein Ober- und ein Untermesser zum Einsatz, die unterschiedliche Schneidgeometrie haben. Auch Werkzeuge des Keilschneidens erfordern spezielle Formen.

siehe auch

Wikimedia Foundation.