- Geometrisch bestimmte Schneide

-

Als geometrisch bestimmte Schneide werden Werkzeugschneiden bezeichnet, deren Winkel und Längen exakt vorgegeben sind. Den Winkeln, in der Hauptachse Frei-, Keil- und Spanwinkel, fällt dabei wegen des größeren Einflusses auf den Zerspanvorgang eine wesentlich höhere Bedeutung zu.

Verwendung finden Werkzeuge mit geometrisch bestimmter Schneide beispielsweise beim Fräsen, Drehen, Räumen, Feilen oder Sägen. In der Ordnung der Fertigungsverfahren sind alle Verfahren mit entsprechend definierten Werkzeugen in der Gruppe Spanen mit geometrisch bestimmter Schneide zusammengefasst, welche wiederum eine Untergruppe der Hauptgruppe Trennen darstellt.

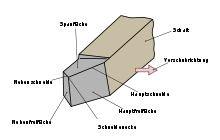

Flächen

Allen Flächen ist ein eindeutiger Name zugewiesen. Entlang der Hauptschneide befinden sich die Spanfläche und die Hauptfreifläche. Je nach Schneidengeometrie gibt es eine oder mehrere Nebenfreiflächen, welche zusammen mit der Spanfläche weitere Nebenschneiden bilden. Die Schneidkanten bestehen aus weiteren zufälligen oder genau vorgegebenen Flächen, die die Stabilität und somit die Standzeit des Werkzeugs erhöhen sollen. Die Freiflächen- und Spanflächenfase bilden den Übergang zwischen beiden Flächen und geben daher den an der Schneide vorhandenen Keilwinkel vor. Da aber beim Zerspanen nicht an der Schneidkante der Werkstoff bearbeitet wird, sondern der vorauseilende Riss bei der Spanbildung als Hauptarbeitsfläche die Spanfläche bedingt, wird der sich aus den Fasen ergebende Winkel nur zweitrangig betrachtet. Anstatt einer Fase sind an vielen Schneiden herstellungsbedingt Radien vorhanden, die auch definiert sein können und die gleichen Auswirkungen auf den Zerspanvorgang haben wie die Fasen.

Weiteres Merkmal einer Schneide sind die Spanleitstufen auf der Spanfläche entlang den Schneiden, die den Span in die gewünschte Form bringen oder ihn brechen.

Bezugssysteme

Um alle wesentlichen Winkel an einem Werkzeug bestimmen zu können, wurde das Werkzeug-Bezugssystem entwickelt und in DIN-Normen verankert. Zugrunde gelegt ist dem System und der Betrachtung aller Winkel eine Drehmeißelschneide. Das Bezugssystem stellt sechs Ebenen bereit, die sich an der Werkzeugschneide und der Vorschubrichtung orientieren und sich alle am betrachteten Schneidenpunkt, der nicht der Schneideneckpunkt sein muss, schneiden.

Als Referenz dient die als einzige waagerecht angeordnete Werkzeug-Bezugsebene. Entlang der Hauptschneide verläuft die Werkzeug-Schneidenebene, die im rechten Winkel von der Werkzeug-Orthogonalebene geschnitten wird. Zusammen bilden die drei Ebenen das rechtwinklige Koordinatensystem. Hinzu kommen zwei ebenfalls senkrechte, in einem recht Winkel zueinander angeordnete Ebenen. Die angenommen Arbeitsebene liegt beim Drehen in Richtung der angenommen Vorschubbewegung und wird geschnitten durch die Werkzeug-Rückebene. Die Winkel der Ebenen zueinander und die Winkel der Ebenen zu den Flächen beschreiben alle relevanten Winkel.

Befindet sich ein Werkzeug jedoch im Eingriff, kann mit dem erwähnten Bezugssystem nicht mehr sachgerecht der Zerspanvorgang betrachtet werden. Aus diesem Grund entstand das Wirk-Bezugssystem, welches ebenso aufgebaut ist, jedoch alle senkrecht stehenden, also an der Schnittrichtung orientierten Ebenen in Richtung der Wirkbewegung des Schneidpunktes geschwenkt sind und auf die zwei letzten Ebenen verzichtet werden kann.

Wikimedia Foundation.