- Stoffbuchse

-

Die Stopfbuchse, früher auch Stoffbuchse genannt, weil als Dichtmaterial unter anderem Filz verwandt wurde, ist ein Dichtelement des Maschinenbaus. Sie leistet die Abdichtung einer drehenden Welle oder einer hin- und hergehenden Stange aus einem Gehäuse gegen einen einwirkenden Flüssigkeits- oder Dampfdruck und, in einfachen Fällen wie in der Landtechnik, auch lediglich die Schmierung einer Lagerstelle. Ein Kennzeichen der Stopfbuchse ist immer eine gewisse Undichtigkeit, so steht an den Spindeln der Armaturen von Rohrleitungen für Wasserdampf eine Dampfwolke; die Stopfbuchsen „zischeln“ in diesem Falle ein wenig.

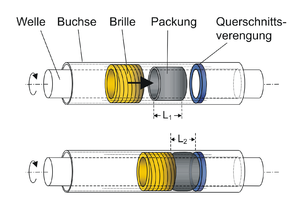

Eine "Stopfbuchse" besteht aus der Stopfbuchspackung (der eigentlichen Dichtung) und einer Stopfbuchsbrille (einer flanschähnlichen Hülse), mit der die Stopfbuchspackung mittels Schrauben und/oder Federn axial verpresst wird. Durch die axiale Pressung entsteht auch eine radiale Pressung der Stopfbuchspackung auf der Welle. Dadurch wird der Dichtspalt auf ein den Betriebsbedingungen angepasstes Minimum eingestellt. Eine geringe Leckage ist nicht gänzlich auszuschließen. Durch die große Berührfläche verbunden mit einer hohen Pressung, die zur leckagearmen Abdichtung notwendig ist, haben Stopfbuchspackungen relativ viel Reibung.

Stopfbuchspackungen werden als wirtschaftliche Dichtungslösung in Pumpen und Rührwerken und als Spindelabdichtungen in Regel- und Stellventilen eingesetzt. Den früheren Blau- bzw. Weißasbest haben moderne Werkstoffe wie Aramid, Graphit, PTFE usw. abgelöst. Packungen werden in der Regel maschinell unter Beigabe von diversen Schmier- und Imprägniermitteln geflochten. Die maschinell geflochtene, selbstschmierende Stopfbuchspackung erfand Feodor Burgmann 1884 in Dresden.

Stopfbuchsen wurden auch in Kolbendampfmaschinen, insbesondere in Dampflokomotiven eingesetzt. Die Durchführung der Kolbenstange durch den Zylinderdeckel erforderte eine dampfdichte Abdichtung. Die Stopfbuchsringe wurden anfänglich überwiegend auf Graphit- und Asbestbasis hergestellt, mit der Verbreitung der Heißdampfmaschine fanden später überwiegend gusseiserne Stopfbuchsringe Verwendung.

Heutzutage werden für diesen Abdichtungszweck in der Regel modernere Bauelemente eingesetzt: der Radialwellendichtring, umgangssprachlich Simmerring (eingetragenes Warenzeichen von Freudenberg & Co, Weinheim) oder bei einer Druckabdichtung die Gleitringdichtungen. Nicht überall jedoch sind die neueren Bauelemente einsetzbar.

Da man bei der Bauart der Stopfbuchse nicht auf eine federnde Eigenelastizität des Dichtmaterials angewiesen ist, weil die Dichtpressung ja über die Stopfbuchsbrille von außen verpresst wird, stehen eine Vielzahl potenzieller Materialien zur Verfügung (Faserwerkstoffe, Graphit ...). Daher kann bei hohen Temperaturen und/oder aggressiven Medien mit einer Stopfbuchse eine Ventilspindel noch abgedichtet werden, wo Elastomerdichtungen (z.B. O-Ring, Simmerring) schon längst versagen würden. Ein weiterer Vorteil ist, dass bei Verschleiß der Dichtung durch Nachziehen der Stopfbuchsbrille die Leckage wieder verringert werden kann.

Es bestehen somit weiterhin begrenzte Einsatzfälle, in denen die alte Technik der Stopfbuchse sinnvoll eingesetzt ist. Ein Beispiel ihrer Anwendung ist die Abdichtung einer Schiffsantriebswelle an deren Durchführung durch den Schiffsrumpf bzw. am inneren Ende des Stevenrohrs. Im Stevenrohr verläuft die Schiffswelle. Die Stopfbuchse besteht meist aus Gummi oder einer Filzpackung und ist mit Fett getränkt. Die Vorspannung der abdichtenden Packung ist axial einstellbar. Sie darf allerdings nicht zu fest eingestellt werden, da sich sonst die Welle zu schwer drehen lässt und auch beschädigt werden kann. Ein möglicher Schaden kann auch das Abtrennen der Welle sein. Die Stopfbuchse wird in der Regel einmal jährlich mit Fett nachgefüllt. Bei großen Schiffen besteht die Stopfbuchse auch aus Metall.

Wikimedia Foundation.