- Stoßmaschine

-

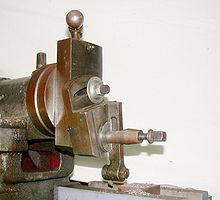

Eine Stoßmaschine, oft auch Schnellhobler genannt, ist eine Werkzeugmaschine zur spanabhebenden Metallbearbeitung mit waagerecht-linearer Bewegung des Meisels, dem Stoßen. Die englische Bezeichnung ist Shaping Machine oder nur Shaper, woraus eine andere Bezeichnung in deutschsprachigen Ländern abgeleitet wurde: Shaping.

Im Gegensatz zur Hobelmaschine ist das Werkstück eingespannt und wird bei jedem Hub des Stoßmeisels um den jeweils zuvor eingestellten Hub, quer zur Stoßrichtung des Meisels, schrittweise und während des Leerhubs (Rückwärtsbewegung des Werkzeugs) automatisch zugeführt. Das Werkzeug bewegt sich darüber hinweg.

Inhaltsverzeichnis

Anwendung

Stoßmaschinen waren bis in die 1970er Jahre weit verbreitet, da sie für die sich nicht wiederholenden Aufgaben des Werkzeug- und Formenbaus und Kleinserien hervorragend geeignet sind. Das Erzeugen von Ebenen, Vielecken und vor allem Führungen war eine Domäne der Stoßmaschine. Weiterhin zu nennen sind Innenverzahnungen, Stoßen von Keilwellen und Zahnrädern. Auch das erste Formgeben von Gussstücken und das Abtrennen der Gusshaut, die das Werkzeug schnell verschleißt (Sandeinschlüsse, harte Stellen im Guss) waren Anwendungen für die Stoßmaschine. Das Oberflächenfinish, das ein Schnellhobler erzeugt, lässt gefräste Oberflächen zu Teilen weit hinter sich, z.B. müssen Zahnradflanken nicht mehr zur Endbearbeitung geschliffen werden.

Bearbeitbare Werkstückgrößen bewegten sich von 200×200×400 bis zu 750×750×1500 (mm), darüber finden Hobelmaschinen, bei denen das Werkstück verfahren wird und die Schneide steht, Verwendung.

Aktuelle Bedeutung

Im industriellen Einsatz sind Stoßmaschinen heute weitgehend verschwunden. Gründe dafür sind einerseits die unwirtschaftliche Arbeitsweise (begrenzte und sich während des Schnitts ändernde Schnittgeschwindigkeit, außerdem je Arbeitshub ein Rückhub ohne Arbeitsverrichtung) und andererseits der Einsatz von CNC-gesteuerten Werkzeugmaschinen und Hartmetallwerkzeugen. In den meisten Fällen wurde sie durch Fräsmaschinen ersetzt. Für Kleinbetriebe und Hobbynutzer bleibt die Stoßmaschine allerdings eine interessante Maschine mit folgenden Vorzügen:

- billige und geometrisch einfache Werkzeuge;

- hohe Oberflächengüten erzielbar;

- geringer Anschaffungspreis;

- hohe Flexibilität;

- sehr leise im Betrieb;

- geringe Leistungsaufnahme;

- Möglichkeit Innenverzahnungen und Keilwellen zu stoßen.

Aufbau

Die Maschine gliedert sich normalerweise in die Hauptteile:

- Schlitten mit winkelverstellbarem Werkzeughalter

- Maschinenkörper

- Motor und Getriebe

- Kreuztisch

- Maschinenfuß

Kinematik

Der Werkzeugschlitten wird über eine Kurbelschwinge oder eine Ölhydraulik angetrieben, wodurch die Kreisbewegung des Antriebsmotors in eine lineare Bewegung umgesetzt wird.

Bedingt durch die Kurbelschwinge ist die Geschwindigkeit des Schlittens nicht konstant. Im Vorlauf des Schlittens wird geschnitten, während des Rücklaufs hebt das Werkzeug von der Werkstückoberfläche ab, um diese nicht zu zerkratzen. Der Vorlauf erfolgt langsamer als der Rücklauf.

Im Rücklauf jedes Schnittes wird der Tisch, auf dem das Werkstück liegt, durch eine Ratsche, die von der Kurbelschwinge angetrieben wird, um einen kleinen Betrag zugestellt. Das Werkstück bewegt sich also langsam unter dem Schneidwerkzeug hindurch und wird sukzessive zerspant.

Werkzeuge

Die Werkzeuge sind üblicherweise aus HSS oder SS, da die Zerspanungsbedingungen für Hartmetalle oder keramische Schneidstoffe aufgrund des nicht kontinuierlichen Schnitts und zu niedriger und wechselnder Schnittgeschwindigkeiten nicht geeignet sind. Ein Vorteil dagegen ist die einfache Werkzeuggeometrie. Die Meißel für einen Schnellhobler sind einschneidige Werkzeuge, die Drehmeißeln ähneln. Solche Werkzeuge sind geometrisch vergleichsweise primitiv.

Schnittgeschwindigkeit

Der Schnitt erfolgt intermittierend und mit sich ändernder Geschwindigkeit. Da die Maschine den schweren Schlitten bei jedem Schnitt beschleunigt und wieder verzögert, sind die Schnittgeschwindigkeiten auf 25 bis 50 m/min limitiert, da die Maschine sonst durch die hin- und hergehenden Massen wandern würde. Je nach Schnittlänge auf dem Werkstück sind zwischen 50 und 200 Hübe je Minute üblich.

Hersteller

Bekannte deutsche Hersteller waren Klopp (Solingen), Wotan, Gack sowie Erdmann.

In den amerikanischen Ländern weit verbreitet sind bei kleinen Maschinen die Hersteller South Bend, Atlas sowie Ammco, bei großen Maschinen hingegen die Hersteller Cincinnati und Gould & Eberhardt .

Siehe auch

Wikimedia Foundation.