- Wertstromanalyse

-

Die Wertstromanalyse ist eine betriebswirtschaftliche Methode zur Verbesserung der Prozessführung in Produktion und Dienstleistung. Sie wird auch als Wertstromaufnahme eines Ist-Zustandes bezeichnet, engl. Value stream mapping (VSM). betriebswirtschaftliches Werkzeug im Bereich der Produktionsplanung und -steuerung.

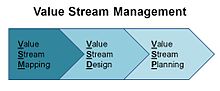

Dieser erste Verfahrensschritt des sogenannten Wertstrommanagements (Value Stream Management) liefert ein Modell der Material- und Informationsflüsse der einzelnen Wertströme.

In der Analyse werden die nicht-wertschöpfenden Prozesse identifiziert. Im folgenden Entwurfsansatz wird im Rahmen eines Wertstromdesigns ein verbesserter Wertstrom gestaltet, bei dem die nicht-wertschöpfenden Tätigkeiten und unnötige Liegezeiten eliminiert sind. Der vergleichbare Ansatz im Dienstemanagement minimiert nicht die Liegezeiten, sondern die einzelnen Wartezeiten zwischen den Verrichtungen.

Insbesondere im Toyota-Produktionssystem ist das Eliminieren der (Zeit-)Verschwendung ein wichtiger Baustein. Das japanische Wort für Verschwendung ist Muda, das Verfahren zur Beseitigung der Verschwendung ist die sogenannte Muda-Elimination.

Inhaltsverzeichnis

Vorgehen

Kenndatum der Wertstromanalyse ist der Anteil der reinen Bearbeitungszeit an der gesamten Durchlaufzeit. Bei einer Gesamtdurchlaufzeit von beispielsweise 4 Wochen kann die reine Bearbeitungszeit lediglich 10 Minuten betragen. Wertschöpfend an diesem Prozess sind nur die 10 Minuten, in denen das Werkstück bearbeitet wird. Der Rest sind Liegezeiten als entweder unvermeidbare Nicht-Wertschöpfung oder aber Verschwendung, die es zu minimieren gilt.

Die Analyse wird zunächst meist rückwärts vorgehend vom Endkunden (Customer) über die Produktion (Producer) bis zu den Lieferanten (Supplier) durchgeführt. Folgeschritte abwechselnd vorwärts und rückwärts können das Modell verbessern. Diese Modellierung wird für jede Produktfamilie separat angewendet.

Mit der Analyse wird die aktuelle Fertigungssituation modelliert. Wenn alle Daten (wie z. B. Bestände, Zykluszeiten, Prozesse, Materialbewegungen, …) aufgezeichnet sind, wird mit einer „Wertstromschleife“ angezeigt, wo Verbesserungen möglich sind. Solch eine Wertstromschleife umfasst in der Regel einen Maßnahmenplan, der beschreibt, wer wofür zuständig und verantwortlich ist, was jeweils genau erreicht werden soll und vor allem bis wann die Maßnahmen erledigt sein sollen.

Kundenorientierung

Das Ziel ist die Reduktion der Reaktionszeiten nach Abruf eines Produktionsloses durch einen Kunden. Bei der Ist-Aufnahme (Wertstromanalyse) wird der „Kundentakt“ bestimmt. Das ist der Zeitraum, den der Kunde nach Abruf auf die Lieferung wartet, d. h. der Zeitraum, der regelmäßig verstreicht, bis ein fertiges Erzeugnis die eigene Fertigung verlassen muss, um den regelmäßigen Abrufen des Kunden gerecht zu werden.

Bsp.: Jahresbedarf des Kunden = 20.000 Stück Fertigungskapazität der Firma = 50 Wochen (je 5 Arbeitstage im Zweischichtbetrieb mit 8 Arbeitsstunden (=480 Minuten) pro Schicht) Fertigung pro Woche = Jahresbedarf/Arbeitswochen = 20.000 St./50 Wochen = 400 St./Woche Fertigung pro Tag = Wochenbedarf/Tage pro Woche = 400 St./5 Tage = 80 St./Tag Fertigung pro Schicht = Tagesbedarf/Schichten pro Tag = 80 St./2 Schichten = 40 St./Schicht Kundentakt = Zeit pro Schicht/Fertigung pro Schicht = 480 Minuten/40 St. = 12 Minuten/St.

Kritik

Die Modellierung liefert ein grobes Bild für einen steten Strom stets wiederkehrender ähnlicher Abrufe von Serienprodukten. Eine flexible Einzelfertigung kann mit diesem Modellansatz eher nicht bedient werden.

Siehe auch

Literatur

- Thomas Klevers: Wertstrom-Mapping und Wertstrom-Design. Verschwendung erkennen - Wertschöpfung steigern. mi-Fachverlag Redline GmbH, Landsberg am Lech 2007, ISBN 978-3-636-03097-9

- Mike Rother, John Shook: Learning to See – Value-stream mapping to create value and eliminate muda. Lean Enterprise Institute; deutsche Übersetzung: Mike Rother, John Shook: Sehen lernen – mit Wertstromdesign die Wertschöpfung erhöhen und Verschwendung beseitigen. Workbook, hrsg. vom Lean Management Institut, Aachen 2004, ISBN 978-3-9809521-1-8

Wikimedia Foundation.