- Wurzelbürste

-

Eine Bürste besteht aus einem Grundkörper (z. B. aus Holz, Metall oder Kunststoff), dessen Oberseite den Bürstenrücken bildet, einem Bürstenbesatz (Naturfaser, synthetische Faser, schleifmitteldurchsetzte Kunstborste oder Metalldraht) und einem Griff bzw. einer Einspannvorrichtung.

Inhaltsverzeichnis

Bürstenherstellung

Heute werden die meisten Bürsten industriell gefertigt. Früher gab es eine eigene Zunft der Bürstenbinder. Die deutsche Handwerkskammer führt den Bürstenmacher/Bürstenbinder noch heute als Handwerksberuf.

Bürsten für die Anwendung im Haushalt

Im Haushalt werden Bürsten vorwiegend zur Reinigung eingesetzt. Es gibt Bürsten zum Schuhe-Putzen oder zum Säubern von Waschbecken und Toiletten (siehe hierzu den eigenständigen Artikel Klobürste). Mit einer Spülbürste lassen sich hartnäckige Verkrustungen durch angebranntes oder angetrocknetes Essen vom Geschirr schrubben. Mit einer Heizkörperbürste lassen sich die Lamellen eines Heizkörpers vom Staub befreien, was die Effizienz der Heizung steigern kann. Mit einer Aufraubürste werden im Tanzsport die Ledersohlen der Tanzschuhe aufgeraut. Mit einer Haarbürste werden die Haare gepflegt. Mit der grobborstigen Wurzelbürste kann man unter anderem erdverkrustetes Wurzelgemüse wie Mohrrüben oder Sellerie abbürsten. Der Kopf besteht aus Metall, Holz oder Kunststoff, die Borsten aus der Wurzel der gemeinen Quecke. Es gibt auch Wurzelbürsten ohne Handgriff. Deren Borsten sind an einem Draht befestigt, der zu einer engen Schlaufe gebunden ist. Diese Art von Wurzelbürsten ist größer, sodass man sie gut in der Hand halten kann.

Bürsten für die Anwendung in der Industrie oder im Handwerk

Die Verarbeitungsindustrie setzt heute die Technische Bürste mit großer Variantenvielfalt ein. Im Gegensatz zu den handgeführten Bürsten besteht die technische Bürste aus einem Grundkörper (aus Holz, Metall oder Kunststoff), der den Bürstenbesatz (Naturfasern, synthetische Fasern, synthetische Fasern mit Schleifmittelbeladung, glatte oder gewellte Metalldrähte) festhält und stabilisiert. Die Grundkörperform bzw. Ausprägung und auch die Dimensionierung des Besatzes orientiert sich an dem jeweiligen Einsatzfall der Bürste und der Antriebsmaschine.

Wichtigste industrielle Anwendungen sind heute:

- Entgraten von mechanisch bearbeiteten Bauteilen

- Behandlung von Oberflächen (Entrosten, Entlacken, Polieren, Veränderung der Oberflächenstruktur)

- Reinigen

- Abdichten (von Kanten, Türen, Rohrdurchlässen)

- Transportieren (von empfindlichen Gegenständen)

- Ableitung von statischen Ladungen

- Abisolieren von K und Abmanteln beschichteter Rohre

- Bearbeiten von Schweißnähten

u. a. m.

Bürstenarten, Bürstenkonstruktionen

Zur Herstellung von Technischen Bürsten werden verschiedene Grundkonstruktionen eingesetzt. Konstruktionselemente sind immer ein Grundkörper, der Bürstenbesatz (Filament, Haar, Draht...) und deren Verbindung. Zur weiteren Klassifizierung einer Bürste gehört die geometrische Form.

Bürstenarten und deren Einsatzbereiche

- Rundbürsten

Bearbeiten von Voll- oder Hohlstäben, Profilen, Schweißnähten, Schnittkanten, Zahnrädern, Nuten, schmalen Flächen. Durch das Aneinanderreihen von Einzelbürsten können große Arbeitsbreiten erreicht werden.

- Topfbürsten

Bearbeiten von großen Flächen, Schweißnähten, Metallplatten. Die Bürsten werden auch als Flächenbürsten bezeichnet.

- Kegelbürsten

Bearbeitung von Ecken, Kanten oder schwer erreichbaren Stellen sowie die Flächenreinigung.

- Walzenbürsten

Zum Waschen, Fördern, Strukturieren (Holz), Reinigen, Transportieren, Entgraten, Entstauben, Andrücken, Pudern, Kehren und vielem mehr. Spiralwalzenbürsten werden in Aluminium-Walzwerken eingesetzt.

- Rohr-/Innenbürsten

Bearbeitung von Bohrungen, Gewindegängen, Querbohrungen

- Pinselbürsten

Bearbeiten von schwer zugänglichen Stellen und Innenflächen

- Handbürsten/Handstielbürsten

Für manuellen Einsatz und universellen Gebrauch

- Streifenbürsten

Für bewegliche Teile, zum Abdichten von Kabelkanälen, Türen und Toren

Bürstenkonstruktionen

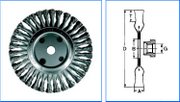

- Bürsten mit gezopftem Besatz

Diese Bürstenbauart besteht aus einer gelochten Blechronde. In die am Rand angeordneten Löcher werden Drahtbündel eingesteckt und dann verdrillt. Bauform ist immer rund. Gezopfte Bürsten sind aggressive Werkzeuge zum Einsatz bei schweren Reinigungsarbeiten und zur Bearbeitung von großen Flächen. Sie entfernen Schlacke, Farbe, Rost, Zunder. Oberflächen von Metallen werden damit vorbereitet für nachfolgende Beschichtungen.

- Gestanzte Bürste

Bei dieser Bauform werden in die Löcher eines Grundkörpers die Besatzbündel eingeführt und verankert. Verankerungsmöglichkeiten sind Drahtschlingen oder spezielle Anker aus Blech. Die Gestanzte Bürste ist eine sehr flexible Bauart mit dem Nachteil, dass die Besatzdichte durch einen Mindestlochabstand begrenzt wird. Bauformen sind: Walze, Teller, Rund. Anwendungen sind extrem vielfältig, da fast beliebige Kombinationen aus Werkstoffen für Körper, Besatz und Geometrie möglich sind.

- Streifenbürste

Die Grundkonstruktion einer Streifenbürste ist meistens ein gebogener Blechstreifen, in dessen Falz der Besatz durch einen Haltedraht fixiert wird. Als 'flexible' Form wird die Grundkonstruktion dieser Bürstenart auch aus Kunststoffen hergestellt. Bauformen sind gerade, wendelförmig, frei geformt, Walze (um eine Welle gewickelt). Anwendungen sind Abdichtfunktionen, Reinigungsfunktionen, als Walze ausgeprägt für spezielle Oberflächenformen. Eine Walzenbürste die mit Streifen erstellt ist, liefert einen sehr dichten Besatz.

- Ringlockbürste

Bei dieser immer runden Bürste wird der Besatz zwischen einem Rohr und einem Ring eingepresst. Bauform ist immer Rund, in Segmenten zusammengestellt auch als Walze. Anwendungen sind Drahtrundbürsten/Kunstbesatzrundbürsten für starke mechanische Beanspruchung z. B. Entgraten.

Stirneinzug bei Haarbürsten

Der Stirneinzug ist das handwerklich anspruchsvollste Verfahren der Bürstenmacher und in Deutschland fast nicht mehr zu finden. Bei diesem Verfahren wird der Bürstenkörper nicht aufgeschnitten, sondern lediglich sehr fein angebohrt. Durch diese Bohrungen werden Drähte gezogen, um welche die Naturborstenbündel einzeln geführt werden. Anschließend werden die Bohrungen durch kleine Stopfen an der Stirnseite verplombt. Dieses aufwendige Verfahren sorgt für eine sehr hohe Langlebigkeit der Bürste, da die Wildschweinborsten durch den Stirneinzug fast nicht ausfallen können.

Bürstendurchmesser und Besatzlänge

Über den Bürstendurchmesser kann u. a. die Umfangsgeschwindigkeit und damit die Leistung der Bürste gesteuert werden. Durchmesser der Bürste und die Länge des jeweiligen Besatzes sind bestimmende Faktoren für das Ergebnis des Bearbeitungsprozesses. Aus der Kombination von kleinerem Bürstenkörper-Durchmesser und höherer Besatzlängen resultieren weiche und flexible Bürsten, die sich für die Bearbeitung strukturierter Werkstücke oder zur leichten, schonenden Oberflächenbearbeitung eignen.

Ein größerer Bürstenkörper-Durchmesser und kurze Besatzlängen des Besatzmaterials ergibt aggressivere Bürsten, die z. B. für Entgratungsanwendungen und die Entfernung von stärkeren Verunreinigungen eingesetzt werden können.

Besatzdichte der Bürste

Die Besatzdichte ist abhängig von der Anzahl der Drahtspitzen pro Oberflächeneinheit. Hohe Besatzdichten sind die Basis für hohe Schneidleistung und Standzeit der Bürste sowie optimale Ergebnisse z. B. bei Entgratungsarbeiten. Geringere Besatzdichten erhöhen die Flexibilität der Bürste und bilden die Voraussetzung für die Bearbeitung stark profilierter Oberflächen. Bei gleichen Bürstendurchmesser kann die Besatzdichte über das Körpermaß beeinflusst werden.

Arbeitsbreite und Einspannbreite der Bürste

Die Arbeitsbreite beschreibt die Kontaktfläche der Bürste auf dem Werkstück. Durch die Rotationsgeschwindigkeit der Bürste während des Bearbeitungsprozesses wird die maximal angegebene Arbeitsbreite möglicherweise beeinflusst. Zum Messen der Arbeitsbreite einer Bürste wird die Besatzfläche deshalb leicht zusammengedrückt.

Die Einspannbreite der Bürste wird zwischen den Deckscheiben gemessen und weicht in der Regel von der Arbeitsbreite ab.

Positionierung der Bürste zum Werkstück

Der Anpressdruck einer Bürste wird u. a. über die Eintauchtiefe der Bürste am Werkstück definiert. Als Empfehlung gilt der 3-fache Filamentdurchmesser, z. B. 1,0 mm Eintauchtiefe bei einer Drahtstärke 0,35 mm. Nicht optimale Positionierung von Werkstück und Bürste können zu erhöhtem Verschleißverhalten führen.

Arbeitsdrehzahl

Die optimale Arbeitsdrehzahl zur Bearbeitung von Werkstücken wird über die Faktoren Umfangsgeschwindigkeit und Bürstendurchmesser definiert. Die Optimaldrehzahl im Einsatz liegt daher oft deutlich unterhalb der Sicherheitsdrehzahl.

Als Richtwerte für sichere Umfangsgeschwindigkeiten gelten ca. 30-35 m/Sek. bei Bürsten mit gewellten Drähten, 18-22 m/Sek. bei Bürsten mit Schleifborsten und kunststoffgebundenen Besatzmaterialien.

Siehe auch

Literatur

- Kirsten Ulrike Maaß: Ein Bürstenmacherbetrieb im 20. Jahrhundert in einer westfälischen Mittelstadt. Dissertation, Universität Münster 2004, Volltext (über den Bürstenmacherbetrieb Karl Suppe in Soest)

Weblinks

Wikimedia Foundation.