- Luftlagerspindel

-

Eine Luftlagerspindel ist eine direkt angetriebene Welle mit einer Werkzeugschnittstelle, die durch einen Luftspalt gelagert ist. Diese Spindeln finden vor allem Verwendung in Präzisions-Werkzeugmaschinen, bei der Mikrozerspanung und der Leiterplatten-Bohrindustrie. Durch die berührungslose Lagerung lassen sich sehr hohe Drehzahlen erreichen, was gerade in der Mikrozerspanung aufgrund der geringen Werkzeuggröße und der damit verbundenen geringen Schnittgeschwindigkeit wichtig ist.

Die Vorstellung, eine berührungslose Lagerung könne gleich robust/steif als auch gleichzeitig präziser und reibungsärmer als eine baugrößenvergleichbare Wälzlagerung sein, fällt den meisten Menschen aufgrund des Fehlens des formschlüssigen Kontakts von Metall auf Metall schwer. Dennoch können zum Beispiel radiale Luftlagerungen gleichen Durchmessers bei richtiger Auslegung durchaus gleiche Steifigkeits- und gar bessere Dämpfungswerte als Wälzlagerungen erzielen. Der nur wenige Mikrometer dicke Luftspalt eines Luftlagers jedoch besitzt durch die Eigenschaften der Luft einen Ausgleichseffekt gegenüber Form- und Größenfehlern der Welle oder des Lagers, der eine resultierende Genauigkeit erlaubt, die besser ist als die der Einzelkomponenten. Luftlagerspindeln besitzen eine um ca. Faktor zehn bessere Asynchrongenauigkeit gegenüber Wälzlagerspindeln und eine um ca. Faktor zwei bessere Synchrongenauigkeit. Somit können Steifigkeit und Dämpfung von Luftlagerungen mit denen von Wälzlagerungen durchaus konkurrieren, bieten aber radiale Fehlerbewegungen von teils weniger als 12 nm und axiale teils unter 10 nm, selbst bei Drehzahlen über 50.000/min und Relativgeschwindigkeiten von bis zu 250 m/s. Bei geringen Gleitgeschwindigkeiten sind Luftlagerungen zudem extrem reibungsarm und schmiermittelfrei, was ihren Einsatz bei zum Beispiel bei Navigationssystemen und in der Lebensmittelindustrie erklärt.

Inhaltsverzeichnis

Luftlager

Viele beschreiben den Luftlagerspalt bildlich als Luftpolster zwischen Lager und Gegenpart (z. B. Welle), was zwar generell richtig, aber zu statisch beschrieben ist. In den und gerade wegen der nur wenige Mikrometer dicken Lagerspalten spielen dynamische Vorgänge wie Quetschfilmdämpfer, Scherströmungen (Dynamischer Auftrieb) und aerodynamische Effekte die dominierende Rolle und erzeugen Spaltströmungsgeschwindigkeiten (ohne irgendeine Bewegung der Lagerpaare) von mehr 250 m/s. Ein laienhaft beschriebenes druckbeaufschlagtes System hat somit nur wenig gemein mit einem Luftlager.

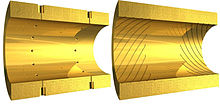

Es werden aerodynamische sowie aerostatische Lager unterscheiden, wobei der Lagerdruck bei ersterem lediglich durch die Relativbewegung der Lagerpaare selbst erzeugt wird, die hierfür besondere Merkmale wie Erhebungen und/oder Strukturen aufweisen. Die Abbildung zeigt als plakatives Beispiel eine Schnittdarstellung eines statischen sowie aerodynamischen Radiallagers ohne Welle. Bei aerostatischen Lagern muss der Lagerdruck von außen in den Lagerspalt eingebracht werden. Der Lagerspalt ist für statische Luftlager demnach abstrakt das dem Auslaß und Einlaß zwischenliegende Spaltsystem und ist von diesen in vielerlei Hinsicht und vor allem dynamisch abhängig.

Die Lagerfunktion basiert hierbei auf der axialen sowie tangentialen Druckverteilung, die Tragkraft generiert, als auch dem Luftdurchfluß durch den Lagerspalt, der hauptverantwortlich für die Generierung von Steifigkeit ist. Steifigkeit entspricht hier der Tragkraftänderung mit der radialen Verlagerung der Welle (Radiallager) oder der axialen Verlagerung der Platte (Axiallager). Die Druckverteilung als auch der Durchfluß jedoch sind Funktionen des Lagerspaltes sowie der Drosselung, wobei hier zwischen einer Drosselung am Eintritt (einlaßgedrosselt) oder am Auslaß (auslaßgedrosselt) unterschieden wird.

Drosselung

Am folgenden Beispiel (lagerinduzierte Eigenfrequenzmoden) soll erörtert werden, warum eine Drosselung des Zuführdrucks in den Lagerspalt eines statischen Luftlagers so wichtig und leistungsentscheidend ist. In der gezeigten Stabilitäts- und Resonanzanalyse ist die Welle zwischen oberem und unterem Lagerrand im geometrischen als auch physikalischen Gleichgewicht. Es herrscht rundum Druck pm=pm1=pm2 zwischen den Düsenreihen. Durch eine Störung - zum Beispiel Zerspankraft - verlagert sich die Welle nun gemäß Abbildung und erzeugt unterschiedlich große Spalte H1 und H2.

Würde der Zuführdruck P0 nun ungedrosselt in den Lagerspalt geleitet, würde über den Umfang überall der gleiche Druck und somit Kraft herrschen. Eine Rückstellkraft entgegen der "Störung" würde somit fehlen, das Lager hätte keine Funktion. Durch analytisch und iterativ berechnete und optimierte Düsen - gespeist durch den Zuführdruck p0 - wird ein Zwischendruck pm(H,p0...) nach der Düse erzeugt, der mitunter abhängig ist von der Lagerspaltdicke H unmittelbar nach der Düse. Ergo, je kleiner der Lagerspalt nach der jeweiligen Düse, desto höher der Zwischendruck pm,nach der Düse und damit auch die Druckkraft. Somit ist bei einer Verlagerung der Welle durch Störung eine wegabhängige Rückstellkraft und somit auch Steifigkeit - also Rückstellkraftänderung mit Verlagerung - gewährleistet.

Dynamik und Stabilität

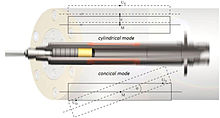

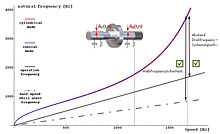

Ein statisches Luftlager besitzt eine externe Druckversorgung und generiert nach dem Prinzip der spaltabhängigen Drosselung Tragkraft, Steifigkeit und Dämpfung, wobei hierbei die Welle durch den Lagerspalt angekoppelt ist und mit ihren polaren und transversalen Trägheitsmomenten und ihrer Masse, abstrakt gesprochen, ein Feder-Masse-Dämpfer-System darstellt. Dementsprechend existieren demnach auch lagerinduzierte Eigenfrequenzen, sprich, stoße ich die Welle an, schwingt diese mit der lagerabhängigen Systemeigenfrequenz, wobei die Amplitude wiederum durch die Dämpfung bestimmt wird. Das impliziert auch, daß zum Beispiel ein luftgelagertes Spindelsystem von Natur aus ein schwingungsfähiges System mit den Moden „zylindrisch“ und „konisch“ darstellt, wobei der Drehpunkt des konischen Modus stets durch den Massenmittelpunkt der Welle geht. Diese Eigenfrequenzen jedoch hängen von den Lagersteifigkeiten ab, die wiederum sowohl von der Lagerspaltweite bzw. -form als auch von aerodynamischen Effekten bei Drehzahl abhängt. Somit verändert eine Spindel mit Drehzahl ihre Steifigkeit und somit auch die lagerinduzierten Eigenfrequenzen. Diese Eigenfrequenzen müssen aus zwei Gründen bekannt sein, zum einen, um Drehfrequenzen der Spindel in der Nähe dieser Eigenfrequenzen aufgrund von Vibrationen (Überhöhung) zu vermeiden, und um eine Stabilitätsanalyse anfertigen zu können.

Halbfrequenzwirbel

Hier ergibt sich nun ein sehr entscheidender Unterschied zu Wälzlagerungen, denn bei Luftlagern, sei es statischer oder dynamischer Natur, existiert der Zustand des Halbfrequenzwirbels, der unbedingt zu vermeiden und somit im Vorfeld zu berechnen ist. Der Halbfrequenzwirbel ist eine Instabilität von Luftlagern, bei der die Welle anfängt, mit halber Drehfrequenz gegen die Drehrichtung zu rühren. Dieser Zustand stellt sich ein, erreicht die Drehfrequenz und somit die drehfrequente Anregung mit der Unwucht das Doppelte der momentan herrschenden ersten Systemeigenfrequenz. Physikalisch gesehen ist dies der Zustand, bei dem die Dämpfung Null wird und die Amplituden somit unendlich.

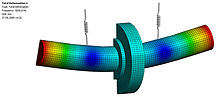

Neben den lagerinduzierten starrkritischen Eigenfrequenzen existiert noch die biegekritische Eigenfrequenz der Welle selbst. Jedes Material besitzt ein E-Modul, das bildlich gesprochen einer Federrate entspricht. Somit ist – vergleichbar mit einer Stimmgabel – auch die Welle ein schwingungsfähiges System. Erreicht man mit der Drehfrequenz die Frequenz der biegekritischen Eigenfrequenz, fängt die Welle derart an zu schwingen, dass Luftlager aufgrund der engen Lagerspalte und geringen Dämpfung als auch Kugellagerlösungen hier versagen. Fluidlager jedoch besitzen genügend Dämpfung und genügend große Lagerspalte, um diese biegekritische Eigenfrequenz zu durchfahren. Ein Luftlagelagerte Welle wird somit hinreichend unterhalb der konischen/zylindrischen Starrkritischen, aber notwendigerweise unter der Halbfrequenzkritischen und der ersten Biegekritischen betrieben. Fluidgelagerte Spindeln oder Anlagen können jedoch durchaus zwischen der ersten und zweiten Biegekritischen betrieben werden.

Literatur

- J. Engmann: ‘‘Galvanisch gebundene Mikroschleifstifte – Entwicklung, Herstellung und Einsatz.‘‘ Dissertation: Technische Universität Kaiserslautern, Maschinenbau und Verfahrenstechnik, 2011, ISBN 978-3-941438-59-0

- R. Dupont: ‘‘Isotrop und fliehkraftinvariant gestaltetes, gasgeschmiertes Spiralrillenlager in Kegelbauform für höchste Drehfrequenzen‘‘. Dissertation : Technische Universität Kaiserslautern, Maschinenbau und Verfahrenstechnik, 2005

Wikimedia Foundation.