- Extrudergetriebe

-

Extrudergetriebe dienen zur Drehmoment- und Drehzahlwandlung zwischen Antriebsmaschine (Motor) und Extruder. Je nach Bauart des Extruders und seiner Wellenanzahl unterscheidet man zwischen Ein- und Doppelschneckenextrudergetrieben. Durch extruderspezifische Anforderungen, wie der Notwendigkeit der Aufnahme hoher Axiallasten und Übertragung sehr hoher Drehmomente, heben sie sich von Standardgetrieben ab und bilden eine Getriebespezialform.

Inhaltsverzeichnis

Doppelschneckenextrudergetriebe

In der industriellen Produktion von Kunststoffen und Lebensmitteln werden vielfach Extruder eingesetzt. Neben den im Vergleich einfach aufgebauten Einschneckenextrudern erfordern die Doppelschneckenextruder ein aufwendiges Getriebe zum Antrieb der gleichsinnig oder gegensinnig drehenden Extruderschnecken. Insbesondere die parallelen Doppelschneckenextruder erfordern ein Getriebe, das auf engstem Bauraum höchste Drehmomente gleichmäßig auf beide Schneckenwellen überträgt.

Anforderungen

Das Getriebe ist ein zentrales Bauteil des Extruders. Es reduziert die Motordrehzahl auf die gewünschte, für den Extrusionsprozess optimale Schneckendrehzahl und baut gleichzeitig das erforderliche Drehmoment an den Extruderschnecken auf. Die Antriebsleistung wird dabei gleichmäßig auf beide Schneckenwellen verzweigt. Des Weiteren werden die hohen Rückdruckkräfte aus dem Extrusionsprozess vom Getriebe aufgenommen und abgestützt. Der Getriebeaufbau wird im Wesentlichen von dem verhältnismäßig kleinen Achsabstand der Abtriebswellen und dem erforderlichen Abtriebsdrehmoment bestimmt. Beide Größen sind aus dem Extrusionsprozess vorgegeben. Die Spaltbreite zwischen den Extruderschneckengängen begrenzt die zulässige relative Verdrehung und die zulässige elastische axiale Verformung der Getriebeabtriebswellen zueinander.

Als baugrößenunabhänges Maß für die Drehmomentendichte eines Extruders wurde der Drehmomentfaktor fMd definiert. Er bezieht das Abtriebsdrehmoment einer Extruderschneckenwelle auf die dritte Potenz des Achsabstandes der Schneckenwellen:

-

- fMd = TWelle / a³ [ Nm/cm³] (1)

Bild 1 zeigt die Entwicklung des Drehmomentfaktors für Extruder mit verschiedenen Schneckendurchmessern im Laufe der letzten 35 Jahre.

Konstruktive Ausführung

Das hohe Abtriebsdrehmoment verlangt besondere konstruktive Maßnahmen für die Leistungsverzweigung. Die Rückdruckkräfte aus dem Extrusionsprozess werden von Axiallagerungen in Sonderausführung aufgenommen.

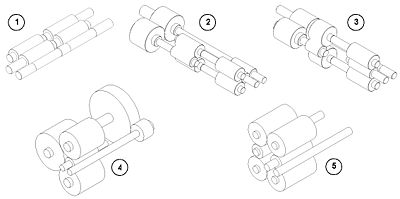

In den letzten Jahren sind eine Vielzahl von Leistungsverzweigungen ausgeführt worden. Man unterscheidet je nach Anzahl der Wellen in der Verteilergetriebeeinheit 2-, 3-, 4-Wellengetriebe bis hin zu 7-Wellengetrieben, vgl. Bild 2.

Von Vorteil sind Getriebe, die einen möglichst einfachen Aufbau der Verteilergetriebeeinheit mit hoher Drehmomentdichte vereinen. Der Markt bietet beispielsweise eine 3-Wellen-Lösung, die eine hohe Drehmomentdichte sicher und zuverlässig erreicht.

Getriebe können modular aufgebaut werden und sind dadurch sehr flexibel auf Kundenwünsche anzupassen. Das DOS-V Getriebe besteht aus vier Sektionen. Das Reduziergetriebe wandelt die Motordrehzahl in die erforderliche Abtriebsdrehzahl um und stellt das Abtriebsdrehmoment bereit. Dem Reduziergetriebe schließt sich die Drucklagergruppe an. Es folgt das Verteilergetriebe mit dem Adaptergehäuse, das den Anschluss zum Extruder darstellt.

Die Verteilergetriebeeinheit besteht aus einer doppelt schrägverzahnten Getriebestufe, die es ermöglicht, höchste Drehmomente zu übertragen. Durch die separate Lagerung jeder Verzahnungshälfte werden trotz der beengten Platzverhältnisse ausreichende Lagerlebensdauern erreicht, die unter Vollast je nach Kundenanforderung und Auslegung bei mindestens 20.000 Stunden bis über 40.000 Stunden liegen.

An das Verteilergetriebe angeschlossen ist die Drucklagergruppe zur Aufnahme der Axialkräfte aus dem Extrusionsprozess. Eine der beiden Schneckenwellen wird über ein mehrreihiges Axialzylinderrollenlager (Tandemlager) abgestützt, das geringen Außendurchmesser mit hoher Tragzahl vereint. Das Axiallager der zweiten Abtriebswelle ist an der Rückseite des Getriebes angeordnet. Da hier genügend Bauraum zur Verfügung steht, ist es im Außendurchmesser nicht begrenzt und kann einreihig ausgeführt werden. Die leichte Zugänglichkeit erleichtert nicht nur den Servicefall, auch die Montage von Druckaufnehmern o.ä. zur Prozessüberwachung ist problemlos möglich. Auch für die Drucklagergruppe ist der modulare Getriebeaufbau von Vorteil. Hier kann je nach Extrusionsprozess und Verfahrenseinheit auf die unterschiedlichsten Rückdruckverhältnisse reagiert werden. So kann ein sicherer Betrieb gewährleistet werden bei geringen Schneckenrückdrücken von ca. 100 bar (Compoundierbetrieb) bis hin zu Spezialanwendungen von weit über 700 bar.

Das Reduziergetriebe stellt das Bindeglied zwischen Antriebsmotor und Verteilergetriebe dar. Es ist als mehrstufiges Stirnrad-Reduktionsgetriebe ausgeführt. Je nach Antriebsart (Direktantrieb oder Riementrieb) sind Übersetzungen im Bereich von 0,8 ... 80 in modernen Extrudern üblich. Die Drehmomentverzweigung in der letzten Stufe wird angepasst, je nachdem, ob es sich um einen gegenläufigen oder gleichläufigen Extruder handelt. Die unterschiedlichen Anforderungen an gegenläufige und gleichläufige Extrudergetriebe zeigt Tabelle 1. Je nach Achsabstand lässt sich das mögliche Abtriebsdrehmoment je Schneckenwelle aus dem angeführten Drehmomentfaktor nach Gleichung (1) berechnen.

Gegenläufer Gleichläufer Antrieb direkt oder über Riemen direkt Übersetzung 12 ... 80 0,8 ... 10 Abtriebsdrehzahl < 5 ... 150 min-1

(in Sonderfällen auch darüber)300 ... 1200 min-1

(in Sonderfällen auch darunter)Drehmomentfaktor/Welle bis 21 Nm/cm³ bis 15 Nm/cm³ Rückdruck aus

Extrusionsprozessbis 500 bar

(in Sonderfällen auch darüber)bis 250 bar

(in Sonderfällen auch darüber)Tabelle 1: Anforderungsprofil an Doppelschneckenextrudergetriebe

Einschnecken-Extrudergetriebe

Autor gesucht

Anforderungen

Autor gesucht

Konstruktive Ausführung

Autor gesucht

Anwendungen

- Rohr- und Profilextrusion

- Plastifizierung von Kunststoff beim Spritzgießen (in der Regel mit Heizmantel)

- Pelletproduktion (Food- und Non-Food-Bereich)

Hersteller

- K. & A. Knoedler GmbH, Ostfildern

- Köllmann - Gear

- Eisenbeiss

- Flender/Siemens

- Henschel-Antriebstechnik

- PIV-Drives Bad Homburg

- Zambello

- Renk AG

-

Wikimedia Foundation.