- Ionenstrahlsputtern

-

Das Sputtern (aus dem englischen to sputter = zerstäuben) – oder auf deutsch, die Kathodenzerstäubung – ist ein physikalischer Vorgang, bei dem Atome aus einem Festkörper (Target) durch Beschuss mit energiereichen Ionen (vorwiegend Edelgasionen) herausgelöst werden und in die Gasphase übergehen.

Unter dem Begriff Sputtern wird meistens nur die Sputterdeposition, eine zur Gruppe der PVD-Verfahren gehörende hochvakuumbasierte Beschichtungstechnik, verstanden. Weiterhin kommt das Sputtern in der Oberflächenphysik als Reinigungsverfahren zur Präparation hochreiner Oberflächen und als Verfahren zur Analyse der chemischen Zusammensetzung von Oberflächen zum Einsatz.

Inhaltsverzeichnis

Grundlagen des Sputterprozesses

Beim Beschuss einer Oberfläche mit Ionen können, abhängig von den verwendeten Ionen und ihrer kinetischen Energie, verschiedene Effekte auftreten:

- Es wird Material von dem bombardierten Target (Kathode) abgetragen. Dies ist das hier beschriebene Sputtern.

- Die Ionen werden in das Targetmaterial eingebaut und gehen dort gegebenenfalls eine chemische Verbindung ein. Dieser Effekt wird dann (reaktive) Ionenimplantation genannt.

- Die Ionen kondensieren auf dem beschossenen Substrat, und bilden dort eine Schicht: Ionenstrahldeposition.

Ist ein Materialabtrag beabsichtigt, müssen die Ionen eine gewisse Mindestenergie besitzen. Das auftreffende Ion überträgt seinen Impuls auf Atome des beschossenen Materials (Target), die dann – ähnlich wie beim Billard – weitere Kollisionen auslösen (Stoßkaskade). Nach mehreren Kollisionen hat ein Teil der Targetatome einen Impuls, der vom Targetinneren fortweist. Ist ein solches Atom genügend nahe der Oberfläche und hat es eine hinreichend hohe Energie, verlässt es das Target.

Die Sputterausbeute hängt dabei im wesentlichen von kinetischer Energie und Masse der Ionen sowie von der Bindungsenergie der Oberflächenatome und deren Masse ab. Um ein Atom aus dem Target herauszuschlagen, müssen die Ionen eine materialabhängige Mindestenergie (typ. 30–50 eV) aufbringen. Oberhalb dieser Schwelle nimmt die Ausbeute zu. Der zunächst starke Anstieg verflacht aber rasch, da bei hohen Ionenenergien diese Energie immer tiefer im Target deponiert wird und damit kaum noch die Oberfläche erreicht. Das Verhältnis der Massen von Ion und Targetatom bestimmt den möglichen Impulsübertrag. Für leichte Targetatome wird ein Maximum der Ausbeute erzielt, wenn die Masse von Target und Ion annähernd übereinstimmen; mit zunehmender Masse der Targetatome verschiebt sich das Maximum der Ausbeute jedoch zu immer höheren Masseverhältnissen zwischen Ion und Targetatom.

Der Ionenbeschuss erzeugt nicht nur neutrale Atome, sondern auch Sekundärelektronen sowie in geringerem Umfang Sekundärionen und Cluster verschiedener Masse (Sekundärionen-Massenspektrometrie). Die Energieverteilung der gelösten Atome hat ein Maximum bei der halben Oberflächenbindungsenergie (einige eV), fällt aber zu hohen Energien nur langsam ab, so dass die mittlere Energie häufig eine Größenordnung darüber liegt. Ausgenutzt wird dieser Effekt in Analysemethoden der Oberflächenphysik und Dünnschichttechnologie sowie zur Herstellung dünner Schichten (Sputterdeposition).

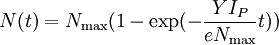

Die Anzahl der nach der Zeit t gesputterten Teilchen kann nach folgender Gleichung abgeschätzt werden:

mit e: Elementarladung, Nmax: Anzahl Teilchen auf der Oberfläche (ca. 1015 cm−2), Y: Sputterausbeute (Anzahl der gesputterten Teilchen pro auftreffendes Teilchen), IP: Primärstrom.

Sputterdeposition

Bei der Sputterdeposition wird in die Nähe des Targets ein Substrat gebracht, so dass die herausgeschlagenen Atome auf diesem kondensieren und eine Schicht bilden können. Der Druck in der Anlage muss dabei so gering sein, dass die Targetatome das Substrat auch erreichen. Aufgrund seiner großen technischen Bedeutung wird mit dem Begriff Sputtern häufig auch dieses Depositionsverfahren bezeichnet.

Als Ionenquelle dient hierbei in den meisten Anwendungen eine Gleichstrom-Gasentladung (DC-Sputtern). Wenn zusätzlich unter dem Target ein Magnet angebracht ist, spricht man von Magnetronzerstäubung. In dieser Konfiguration können alle leitfähigen Materialien deponiert werden. Es tritt keine Entmischung von Legierungen auf, was beispielsweise beim thermischen Verdampfen auftreten kann. Auch ist die Haftung der Schichten meist besser als bei aufgedampften, und es können große Flächen, z. B. Architekturglas, homogen beschichtet werden. Für diese Anwendung werden Magnetron-Kathoden mit einer Länge von 3,5 m eingesetzt. Auch werden so integrierte Schaltkreise auf Wafern metallisiert. Bei diesen Applikationen werden normalerweise möglichst reine Metallschichten gewünscht. Daher werden in diesen Fällen hochreine Edelgase eingesetzt, um eine Oxidation der Schichten zu vermeiden. Dies ist in der Regel Argon.

Die Beschichtung von Architekturverglasungen oder Absorbern bei thermischen Sonnenkollektoren besteht aus Schichtsystemen, bei denen auch transparente und teilabsorbierende Materialien, die häufig nicht oder nicht hinreichend elektrisch leitend sind, zum Einsatz kommen. Hier kann dem Inertgas (Argon) gezielt ein Reaktivgas (meist Stickstoff oder Sauerstoff) hinzugefügt werden, um entsprechende Verbindungen zu deponieren. In diesem Fall spricht man von reaktiven Sputtern.

Andere Nichtleiter, bei denen auch reaktive Sputterdeposition nicht möglich oder praktikabel ist, können meist mit Hochfrequenz- oder Ionenstrahlsputtern deponiert werden; allerdings geht hierbei der Vorteil der großflächigen Homogenität zum großen Teil verloren.

Varianten

Von allen nachfolgenden Varianten existieren zusätzlich Mischformen, z. B. RF-Magnetron-Sputtern.

DC-Dioden-Sputtern

Mit einer Beschleunigungsgleichspannung UB von 500 bis 1000 V wird ein Argon-Niederdruckplasma zwischen einem Target und einem Substrat gezündet. Positive Argonionen schlagen aus dem Target Atome heraus (Sputterprozess), die dann zum Substrat wandern und dort kondensieren (Sputterdeposition).

Wesentlicher Nachteil dieses Verfahrens ist es, dass sich nur elektrische leitfähige Materialien (wie Metalle) nutzen lassen, da sich sonst ein Gegenfeld aufbaut und der Sputterprozess stoppt. Des Weiteren werden nur geringe Sputterraten erreicht, da nur wenige Argonionen entstehen.

DC-Trioden-Sputtern

Das Target wird als dritte Elektrode außerhalb des Plasmaraums angeordnet. Plasmaerzeugung und Sputterprozess werden damit entkoppelt.

HF-Sputtern

Beim Hochfrequenzsputtern (kurz HF-Sputtern, engl. radio frequency sputtering, RF sputtering) wird statt des elektrischen Gleichfeldes ein hochfrequentes Wechselfeld angelegt. Die dafür notwendige Hochfrequenzspannungsquelle wird in Reihe mit einem Kondensator und dem Plasma geschaltet. Der Kondensator dient dazu, den Gleichspannungsanteil abzutrennen und das Plasma elektrisch neutral zu halten.

Durch das Wechselfeld werden die Ionen (meist Argonionen) und die Elektronen abwechselnd in beide Richtungen beschleunigt. Ab einer Frequenz von ungefähr 50 kHz können die Ionen aufgrund ihres deutlich kleineren Ladung-zu-Masse-Verhältnisses dem Wechselfeld nicht mehr folgen.

Die Elektronen oszillieren im Gebiet des Plasmas und es kommt vermehrt zu Stößen mit Argonatomen. Dies bewirkt eine hohe Plasmarate, eine Folge davon ist die mögliche Drucksenkung auf 1–20 mTorr (etwa 10-1–10-2 Pa) bei gleicher Sputterrate. Dies ermöglicht die Herstellung von dünnen Schichten mit einer anderen Gefügestruktur als dies bei höheren Drücken möglich wäre.

Die positiven Ionen bewegen sich durch eine überlagerte negative Offsetspannung am Target in Richtung des Targets und lösen dort wie beim DC-Sputtern durch Stöße Atome bzw. Moleküle aus dem Targetmaterial. Die anschließende Sputterdeposition entspricht denen anderer Sputterverfahren (siehe oben).

- Vorteile

- Auch Isolatoren (z. B. Aluminiumoxid oder Bornitrid) und Halbleiter werden dadurch sputterbar

- das Substrat heizt sich weniger auf

- Durch die oszillierenden Elektronen ist die Sputterrate bei gleichem Kammerdruck etwa 10mal höher als beim DC-Sputtern.

- Nachteile

- Verhältnismäßig niedrige Beschichtungsraten

- die HF-Erzeugung ist aufwendiger als eine Gleichspannungsquelle

- Bei großen Rechteckkathoden (> 1 m) können Ungleichmäßigkeiten in der Plasmadichte (Schichtdickenverteilung) auftreten

Magnetronsputtern

Während bei der einfachen Kathodenzerstäubung lediglich ein elektrisches Feld angelegt wird, ist beim Magnetronsputter hinter der Kathodenplatte ein zusätzliches Magnetfeld angeordnet. Durch die Überlagerung von elektrischem Feld und magnetischem Feld bewegen sich die Ladungsträger nicht mehr parallel zu den elektrischen Feldlinien, sondern werden auf eine Spiralbahn (genauer Zykloidenbahnen) abgelenkt (siehe Lorentz-Kraft) - sie kreisen nun über der Target-Oberfläche. Dadurch wird deren Weg verlängert und die Zahl der Stöße pro Elektron erhöht sich. Die Elektronendichte ist dabei an der Stelle am höchsten, wo das Magnetfeld parallel zur Target-Oberfläche liegt. Dies bewirkt eine höhere Ionisation in diesem Bereich. Da die Ionen aufgrund ihrer Masse kaum vom Magnetfeld abgelenkt werden, findet der größte Sputterabtrag auf dem Target unmittelbar im Bereich darunter statt. Auf dem Target bilden sich dort die für das Magnetronsputtern typischen Erosionsgräben.

Das effektiv höhere Ionisierungsvermögen der Elektronen führt zu einer Erhöhung der Edelgasionenzahl und somit auch der Sputterrate. Da mehr Target-Material zerstäubt wird, führt dies zu deutlich höheren Beschichtungsraten bei gleichem Prozeßdruck. Da das Schichtwachstum und somit die Schichteigenschaften neben der Temperatur vor allem vom Prozessdruck abhängig ist, kann man bei gleichen Wachstumsraten den Prozessdruck um bis zu einhundertmal geringer als beim konventionellen Kathodenzerstäuben ansetzen. Das führt zu weniger Streuung des Materials auf dem Weg zum Substrat und zu einer dichteren (weniger porösen) Schicht.

Magnetronsputtern ist in der Mikroelektronik das meisteingesetzte Verfahren zum Erzeugen von Metallschichten.

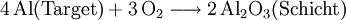

Reaktives Sputtern

Dem Arbeitsgas (Ar) wird Reaktionsgas (z. B. Sauerstoff oder Stickstoff) zugesetzt. Dabei entstehen wie beim Arbeitsgas Ionen des Reaktionsgases, diese reagieren mit den gesputterten Schichtatomen in der Vakuumkammer. Die entstandenen Reaktionsprodukte scheiden sich anschließend an der Substratoberfläche ab. Zum Beispiel:

Reaktives Sputtern gibt es als DC- und HF-Variante.

Ionenstrahlsputtern

Beim Ionenstrahlsputtern (engl. ion beam sputter deposition, IBSD) wird aus einer Ionenquelle ein Strahl von Edelgas-Sputterionen (Ar, Kr, Xe) auf das Ausgangsmaterial (engl. target) geleitet. Der auftreffende Ionenstrahl mithilfe eines gerichteten Ionenstrahls zerstäubt. Dabei bietet das Ionenstrahlsputtern die Möglichkeit, die Teilchenenergien gezielt und energetisch schmalbandig einzustellen – die kinetische Energien der schichtbildenden Teilchen ist dabei höher als bei alternativen Vakuumbeschichtungstechniken wie Verdampfung oder Magnetronsputtern. Dadurch ist es möglich eine gleichmäßigere Kondensation des Materialdampfes zu erreichen und so u. a. dichte, glatte und defektfreie Schichten zu erzeugen.

Durch einen sogenannten Assist-Ionenstrahl ist es weiterhin möglich die wachsenden Schicht zu beeinflussen oder einen zusätzlichen Reaktivprozess zu initiiert (siehe Ionenstrahlgestützte Deposition).[1]

Anwendung

Der Sputtereffekt wird in der Materialbearbeitung und Analytik für die Reinigung von Werkstoffen und Proben eingesetzt. So kann durch eine Sputterreinigung die Oberfläche von kleinen Partikeln und organischen Verschmutzungen befreit werden, so dass ein nachfolgender Beschichtungsprozess reproduzierbarer erfolgen kann. Ähnliches gilt für die Reinigung von Proben bei oberflächensensitäven Messtechniken, beispielsweise bei der Photoelektronenspektroskopie (UPS, XPS, usw.) durch kurzen Beschuss durch Argonionen. Der Sputtereffekt kann aber dazu dienen, um Informationen aus tieferen Bereichen zu erhalten. So kann bei Photoelektronenspektroskopie und Sekundärionen-Massenspektrometrie (SIMS) durch abwechselndes bzw. gleichzeitiges Sputtern und Messen ein Tiefenprofil von Schichtsystemen bestimmt werden – dabei müssen jedoch Effekte wie Vorzugssputtern (unterschiedliche Sputterraten für verschiedenschwere Atome) beachtet werden.

Die Sputterdeposition ist eine der Standardbeschichtungstechniken und findet vielfältige Anwendung in der Industrie. Die für die Beschichtung verwendbaren Materialien bzw. Materialsysteme unterscheiden sich stark durch das eingesetzte Spezialverfahren. Generell ist die Bandbreite an möglichen Materialien aber sehr groß. Mit „klassischen“ (passiven) Sputterdepositionsverfahren werden hauptsächlich Metalle abgeschieden, beispielsweise Titan, Wolfram und Nickel, aber auch Legierungen Nickelaluminium (NiAl) und Nichtmetalle wie Silicium oder Siliciumdioxid (SiO2) sind möglich. Reaktive Verfahren hingegen ermöglichen durch den Einbau zusätzlicher Komponenten aus dem Gasraum die Abscheidung von Metallverbindungen, beispielsweise Metalloxide wie Aluminiumoxid (Al2O3) mit hoher Präzision in der Stöchiometrie der Schicht.

In der Halbleitertechnologie und Mikrosystemtechnik wird das Verfahren vor allem für die Herstellung von dünnen Schichten eingesetzt. Aber auch in anderen industriellen Bereichen werden gesputterte Dünnschichten eingesetzt, beispielsweise in der Material- bzw. Oberflächenveredelung (z. B. Spiegel, Autoscheinwerfer, Autofelge) oder in der Optik als funktionelle Schicht (z. B. Dünnschicht-Polarisator, Wärmeschutzglas).

Weblinks

- Vorlesungsskript Dünnschichttechnik - Institut für Mikrosystemtechnik, Freiburg

Literatur

- P. J. Martin: Ion-based methods for optical thin film deposition. In: Journal of Materials Science. 21, Nr. 1, 1986, S. 1–25 (doi:10.1007/BF01144693).

Einzelnachweise

- ↑ Peter Gawlitza, Stefan Braun, Andreas Leson, Sebastian Lipfert, Matthias Nestler: Herstellung von Präzisionsschichten mittels Ionenstrahlsputtern. In: Vakuum in Forschung und Praxis. 19, Nr. 2, 2007, S. 37–43 (doi:10.1002/vipr.200700310).

Wikimedia Foundation.