- Kammerschweißen

-

Widerstandsschweißen (engl.: resistance welding) ist ein Schweißverfahren für elektrisch leitfähige Werkstoffe auf Basis der Jouleschen Stromwärme eines durch die Verbindungsstelle fließenden elektrischen Stromes

mit

Q - Wärme in J

I - Stromstärke in A

R - Elektrischer Widerstand der Verbindungsstelle in Ω

t - Schweißzeit in s.Dadurch werden die Verbindungspartner bis zum Aufschmelzen erhitzt. Nach dem Stromfluss entsteht nach der Wiedererstarrung der Schmelze eine Schweißverbindung. Durch Zusammendrücken während und nach dem Stromfluss wird beim Widerstandspressschweißen die Bildung einer innigen Verbindung unterstützt.

Je nach Form der Elektroden, Ablauf und Werkstückgeometrie unterscheidet man folgende Verfahren:

Inhaltsverzeichnis

Übersicht

Das Widerstandsschweißen umfasst folgende Schweißmethoden:

- Widerstandspressschweißen: im Allgemeinen ohne Zufuhr eines Zusatzwerkstoffes, jedoch mit einer Anpresskraft auf die Schweißpartner:

- Widerstandspunktschweißen (engl.: resistance spot welding, spot welding)

- Widerstandsbuckelschweißen (engl.: resistance projection welding)

- Widerstandsrollennahtschweißen (engl.: resistance seam welding)

- Widerstandsstumpfschweißen (engl.: resistance butt welding)

- Kondensator-Impulsschweißen (engl.: capacitor impulse welding oder discharge welding)

- Widerstandsbolzenschweißen (engl.: resistance stud welding)

- Widerstandsschmelzschweißen: ohne Presskraft, Zusatzwerkstoff möglich:

- Kammerschweißen (engl.: enclosed resistance welding)

- Elektro-Schlacke-Schweißen (engl.: electroslag welding)

Geschichte

Schweißen von Metallen ist eine uralte Technik. Archäologische Funde zeigen, dass bereits im 4. Jahrtausend vor unserer Zeitrechnung feuergeschweißt und -gelötet wurde. Widerstandsschweißen wurde jedoch erst mit der Erzeugung von elektrischem Strom möglich.

Das Widerstandsschweißen wurde 1857 von James Prescott Joule als mögliches Verfahren zum Verbinden von Metallen aufgezeigt. Die entscheidenden Versuche zur Erfindung des Widerstandsschweißens unternahm Elihu Thomson um 1877. 1887/88 entwickelte Nicolai Benardos ein Verfahren zum Widerstandsschweißen mit Kohleelektroden. Das Widerstandspunktschweißen mit Kupferelektroden entwickelte Kleinsmith im Jahre 1897, damit begann der industrielle Durchbruch des Widerstandsschweißens. Um 1910 wurden die Widerstandsbuckel- und -rollennahtschweißmethode entwickelt. Ab 1930 setzte sich das Widerstandsschweißen auch industriell durch. So wurden z.B. die Innenaufbauten von Elektronenröhren (Halterungen und Anschlüsse der Elektroden und der Kathodenheizung) punktgeschweißt - das Löten kommt hierbei aufgrund des Ausgasens von Flussmittelresten nicht in Frage. Auch die in dieser Zeit teilweise anstelle von Glas verwendeten Stahlröhren-Kolben wurden mit einer Widerstandsschweißung mit dem Sockel verbunden: für die ringförmige Naht war ein Strom von 100 Ampere nötig.

Widerstandspunktschweißen

Widerstandspunktschweißen (Kurzform: Punktschweißen) wird zur Verbindung von Stahlblechen in der Automobilindustrie, im Karosserie– und Fahrzeugbau und allgemein in der blechverarbeitenden Fertigung angewendet. Seltener wird es auch zum Verschweißen von Aluminium oder anderen Metallen verwendet, z. B. bei der Herstellung von Kondensatoren, Kontaktsätzen für Relais und Leitungsschutzschalter oder Anschlüssen von Spulen und Motorwicklungen. Mit gewissen Einschränkungen können auch ansonsten nicht verschweißbare Materialien miteinender verbunden werden – durch die Presskraft entsteht eine innige Verbindung der Schmelzen (Druckknopfeffekt).

Der große Vorteil dieser Schweißtechnik besteht in der Möglichkeit, innerhalb kürzester Zeit eine hohe Energie in Form von elektrischem Strom auf eine kleine Fläche eines Werkstückes zu konzentrieren, wobei unter Zuführung von hohem Druck (pneumatisch oder elektromechanisch) eine unlösbare Verbindung entsteht. Der Strom kann dabei bis über 40.000 Ampere betragen.

Ausschlaggebend für die Haltbarkeit und die Größe des Schweißpunktes sind die in der Schweißsteuerung eingegebenen Schweißparameter, die von der Art und Dicke der zu verschweißenden Bauteile, deren Anzahl, deren Passung zueinander, sowie von deren Oberfläche abhängig sind (beschichtet, galvanisiert, verzinkt). Eine Rolle spielt auch die Kühlung der Schweißelektrode, die Temperatur des Kühlwassers und dessen Durchflussmenge.

Auch muss der Verschleiß der Elektrode berücksichtigt werden: Bei zunehmender Anzahl von Schweißungen wird die Elektrode abgenutzt, wodurch sie ihren Querschnitt durch thermische und mechanische Einflüsse vergrößert. Dadurch wird die Stromdichte verringert. Dieses Verhalten muss ebenso durch die Steuerung nachgeregelt werden. Gegebenenfalls muss die Elektrodenspitze gefräst werden, um den ursprünglichen Querschnitt zu erhalten. Dies geschieht in der Regel nach circa 300 gesetzten Schweißpunkten, hängt jedoch sehr von der Dicke des zu verschweißenden Materials und dessen Oberfläche ab.

Es kann mit Gleichstrom oder Wechselstrom mit Netzfrequenz punktgeschweißt werden. Beim Wechselstromschweißen mit Netzfrequenz werden Strom und Schweißzeit durch Phasenanschnittsteuerung mit einen Thyristorsteller gesteuert. In letzter Zeit hat sich mehr und mehr die so genannte Mittelfrequenzschweißung (MFDC) durchgesetzt, bei der der Schweißtransformator über einen Umrichter meist mit einer Frequenz von ein bis mehreren Kilohertz gespeist wird. Dadurch kann der Transformator kleiner werden. Diese Mittelfrequenz-Schweißzangen sind die üblichen Werkzeuge in der Automobilfertigung.

Schweißpunkte unterliegen besonders in der Automobilindustrie einer Qualitätskontrolle. Sie kann zerstörend (tear-down) oder nicht-zerstörend (Ultraschallprüfung, durch Strom-, Spannungs- und Widerstandsverlaufsbewertungen, durch Beobachtung des Wärmedurchganges) erfolgen, wobei letztere zwar kostengünstiger sind, jedoch auch falsch positive Resultate liefern können.

Widerstandschweißzangen werden in der Automobilindustrie als Werkzeuge an Industrierobotern eingesetzt (sogenannte Roboterzangen), oder als handbediente Schweißzangen (sogenannte Handzangen) manuell bedient. Dem Einsatz nach werden sie auch als Hängezangen oder Standautomaten („Steppmaschine“) bezeichnet. Entsprechend ihrer Stromversorgung werden Widerstandsschweißzangen in Kabelzangen und Trafozangen eingeteilt. Bei Kabelzangen wird der Schweißstrom getrennt von der Schweißzange aufgestellten Schweißtransformator über starke und schwere Schweißkabel (z. B. 180 mm²) zugeführt. Bei Trafozangen ist der Schweißtransformator in die Schweißzange integriert. Die Schweißzange wird dadurch schwerer, dafür entfällt das schwere Schweißkabel (stattdessen wird nur der Primärstrom über ein Kabel mit 6 bis 10 mm² zugeführt).

Großformatige Bleche können in Vielpunktschweißstationen bearbeitet werden.

An der Karosse eines Mittelklassewagens (Beispiel: Ford Focus) werden je nach Typ etwa 3.600 bis 3.800 Schweißpunkte gesetzt. Der Automatisierungsgrad beträgt über 98 Prozent.

Widerstandsbuckelschweißen

Im Unterschied zum Widerstandspunktschweißen wird bei der Widerstandsbuckelschweißung (Kurzform: Buckelschweißung) die zum Schweißen notwendige Stromdichte nicht durch die Elektroden, sondern durch die Bauteilform generiert. Die Elektroden dienen beim Widerstandsbuckelschweißen nur der Stromzuführung und der Krafteinbringung. Der prinzipielle Aufbau von Buckelschweißmaschinen entspricht dem von Widerstandspunktschweißgeräten. Varianten des Widerstandsbuckelschweißens sind unter anderem die Kreuzdrahtschweißung, bei der Drahtgeflechte zusammengeschweißt werden, und die Ringkantenschweißung.

Widerstandsrollennahtschweißen

Beim Widerstandsrollennahtschweißen (Kurzform: Rollennahtschweißen) sind die Elektroden als Drehkörper ausgeführt, und es kann im Gegensatz zu den vorher beschriebenen Schweißmethoden auch während des Schweißvorganges eine Bewegung zwischen den zu fügenden Bauteilen und den Rollenelektroden stattfinden.

Eine Rollennahtschweißung kann nach verschiedenen Kategorien klassifiziert werden:

Nahtgeometrie:

- Überlappnahtschweißung: Hierbei überlappen sich die Verbindungsstellen der zu fügenden Bauteile wie bei einer konventionellen Punktschweißung.

- Quetschnahtschweißung: Die Verbindungsstellen überlappen sich nur geringfügig. Während des Schweißens werden die Bauteilkanten gequetscht. Die Quetschnaht ist eine Zwischenform von Überlappnaht und Stumpfstoßnaht.

- Stumpfstoßnahtschweißung: Die zu fügenden Bauteile liegen plan nebeneinander und werden bei der Rollennahtschweißung unter Zuhilfenahme eines Zusatzwerkstoff (Folie) bei der Schweißung dauerhaft verbunden.

Elektrodenkonfiguration:

- Schweißen ohne Drahtzwischenelektrode

- Schweißen mit Drahtzwischenelektrode

- Foliennahtschweißung: Die Folie verbleibt nach der Schweißung als Zusatzwerkstoff im Bauteil.

Schweißprogramm:

- Dauerstromschweißung: Die zu fügenden Bauteile bewegen sich kontinuierlich unter den Rollenelektroden vorbei und der Schweißstrom fließt quasi ohne Unterbrechung. Ein derartiges Schweißprogramm ist für die Erzeugung von Dichtnähten erforderlich.

- Rollpunktschweißung: Die zu fügenden Bauteile bewegen sich kontinuierlich. Der Strom fließt nur mit Unterbrechungen.

- Schrittrollenschweißung: Während der Schweißung stehen die zu fügenden Bauteile still, während der Bewegung von Rollenelektroden und Bauteilen fließt kein Schweißstrom.

Siehe auch: Rollennahtschweißen, Rollennahtschweißgerät

Widerstandsstumpfschweißen

Auch die Widerstandsstumpfschweißmethoden basieren auf dem Prinzip der Widerstandserwärmung.

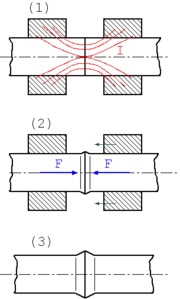

Pressstumpfschweißen

Die Bauteile sind fest in Spannbacken eingeklemmt, welche sowohl als Elektroden der Stromübertragung als auch der Kraftübertragung dienen.

Die Bauteile werden aneinandergepresst, sodass guter Kontakt über die gesamte Querschnittsfläche herrscht. Durch den fließenden Strom wird die Schweißstelle bis auf Schweißtemperatur (Aufschmelzen) erhitzt. Bei Erreichen der erforderlichen Temperatur über die gesamte Schweißquerschnittsfläche wird der Stromfluß unterbrochen und die Bauteile mittels Vorschubbewegung der Elektroden fest aufeinander gestaucht.

Die Pressstumpfschweißung zeichnet sich im Ergebnis durch einen gratfreien dicken Wulst aus. Die zu verschweißenden Bauteile müssen für ein optimales Schweißergebnis an der Stoßstelle sauber sein.

Abbrennstumpfschweißen

Eine Variation des Pressstumpfschweißens ist das Abbrennstumpfschweißen. Bei dieser Schweißmethode besteht während der Aufheizphase immer nur punktuell Kontakt zwischen den Bauteilen. Durch die daraus resultierende hohe Stromdichte wird an diesen Kontaktstellen das Material verflüssigt, verdampft, bzw. spritzerartig weggeschleudert. Die Bauteile brennen an der Schweißstelle also teilweise ab. Als Folge der laufenden Bildung und Zerstörung der Kontaktbrücken muss zwecks Kontakterhaltung auch während der Aufheizphase eine Vorschubbewegung einer Elektrode inklusive Bauteil erfolgen. Nach Erreichen der erforderlichen Temperatur wird der Stromfluss unterbrochen und schlagartig eine Axialkraft eingebracht, durch welche die Bauteile aufeinander gestaucht werden. Vorteil dieser Methode ist, dass infolge des Abbrennens automatisch auch Verunreinigungen an der Schweißstelle beseitigt werden und durch das verdampfende Metall eine Schutzgasatmosphäre die Schweißstelle schützt. Jedoch bildet sich an der Stauchstelle zumeist ein Grat aus, der anschließend entfernt werden muss.

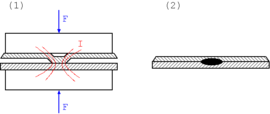

Kammerschweißen

Das Kammerschweißen ist ähnlich den genannten Widerstandsstumpfschweißmethoden. Die Bauteilenden werden in ein keramisches Rohr (Kammer) eingebracht, berühren sich, werden durch den fließenden Strom geschmolzen und unter stetigem Vorschub zusammengeschweißt. Anwendungsmöglichkeiten dieses Verfahrens sind z.B. das Verschweißen von Drahtseilenden oder Kabellitzen.

Im Gegensatz zu den anderen hier beschriebenen Verfahren wird das Kammerschweißen laut Norm zu den Widerstandsschmelzschweißverfahren gezählt.

Verwendete Stromarten

Wechselstrom AC

Die klassische Widerstandsschweißtechnik verwendet Wechselstrom mit einer Frequenz von 50Hz (oder 60Hz). Dieser kann einfach mittels entsprechend leistungsstarker Transformatoren aus dem Netz erzeugt werden. Für die meisten Anwendungen ist diese Stromart gut geeignet.

Gleichstrom DC

Um eine rasche und gleichmäßige Einbringung der Energie zu gewährleisten, wird auch Gleichstrom verwendet. Dessen Erzeugung ist jedoch aufwändiger und damit teurer. An DC-Quellen unterscheidet man hauptsächlich:

- Einphasengleichrichter (selten, schlechte Qualität des Gleichstroms)

- Frequenzwandler (heute kaum noch üblich, können je nach Einstellung DC-Impulse oder Niederfrequenz erzeugen -> dann AC)

- Dreiphasengleichrichtermaschinen, mit einem dreiphasigen Schweißtransformator und dreiphasigem Gleichrichter

- Inverteranlagen (auch: MF = Mittelfrequenz-Anlagen genannt), üblicherweise mit Gleichspannungszwischenkreis und 1000 Hz Taktfrequenz des Wechselrichters (vereinzelt auch mit höheren Frequenzen, bis 20 kHz - dann HF = Hochfrequenz-Anlagen genannt) und Gleichrichtung am Ausgang des MF-Transformators. Bei höheren Invertertaktfrequenzen ist ein schnellerer Regeleingriff der Schweißstromregelung möglich.

Kondensator-Impulsschweißen

Das Kondensator-Impulsschweißen, auch als CD-Schweißen (Capacitor Discharge)/ KE-Schweißen (Kondensatorentladungsschweißen), Fulmidurschweißen oder Perkussionsschweißen bezeichnet, unterscheidet sich vom konventionellen Widerstandsschweißen dadurch, dass die Energie eines vorher geladenen Kondensators über einen Impulstransformator auf das Werkstück abgegeben wird. Vorteile dieses Verfahrens sind sehr hohe Schweißströme (bis > 500 kA), der steile Stromanstieg, die kurze Schweißzeit und somit durch die Energiekonzentration eine kleinere Wärmeeinflusszone im Bauteil. Außerdem entstehen in der Netzleitung keine hohen Stromspitzen, weil der Kondensator relativ langsam (1-2 Sek.) geladen wird.

Die Impulstransformatoren besitzen eine relativ große Masse, da sie hohe Spitzenleistungen übertragen müssen.

Ein Nachteil ist die Alterung der Kondensatoren, die oft nach einigen Jahren an Kapazität verlieren. Wegen der Verwendung von Hochspannung (meist bis 3 kV) wird das Kondensator-Impulsschweißen als Sonderverfahren angesehen. Es wird zur Erzeugung höchster Schweißströme insbesondere bei gut leitfähigen Schweißpartnern und kleinen Schweißstellen angewendet.

Eigentlich ist das Kondensator-Impulsschweißen kein eigenständiges Schweißverfahren, sondern lediglich eine Variante der Punkt- bzw. Buckelschweißung, bei der eine spezielle Stromform angewendet wird.

Nicht verwechselt werden darf das hier beschriebene Kondensator-Impulsschweißen (Widerstandsschweißverfahren) mit dem gleichfalls mit Kondensatorentladung funktionierenden Lichtbogenbolzenschweißen (Lichtbogenschweißverfahren).

Grundlagen

Die folgende Darstellung bezieht sich aufgrund der dabei relativ einfach beschreibbaren Verhältnisse auf die Widerstandspunktschweißmethode. Die grundlegenden Prinzipien gelten aber auch für die anderen Widerstandspressschweißmethoden.

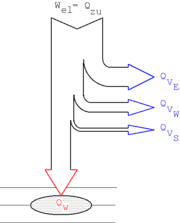

Energiebilanz am Schweißpunkt

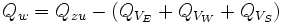

Im Werkstück wird elektrische Energie

in Wärmeenergie

in Wärmeenergie  umgesetzt. Nur der kleinere Teil dieser zugeführten Energie wird für den Schweißprozess direkt genutzt, die Wirkwärme

umgesetzt. Nur der kleinere Teil dieser zugeführten Energie wird für den Schweißprozess direkt genutzt, die Wirkwärme  . Nur diese Wirkwärme trägt somit zum Aufschmelzvorgang und zur Bildung der Schweißlinse bei. Der andere Teil geht infolge Wärmeleitung über die gekühlten Elektroden (

. Nur diese Wirkwärme trägt somit zum Aufschmelzvorgang und zur Bildung der Schweißlinse bei. Der andere Teil geht infolge Wärmeleitung über die gekühlten Elektroden ( ) und über das Werkstück (

) und über das Werkstück ( ), sowie durch Wärmestrahlung (

), sowie durch Wärmestrahlung ( ) für den Schweißprozeß verloren.

) für den Schweißprozeß verloren.

[Q] = J

Temperatur

Die Temperaturerhöhung während des Punktschweißprozesses kann, zumindest überschlägig, berechnet werden

[ΔT] = K, c ... Spezifische Wärme, ρ ...Dichte, V ... Volumen der Schweißlinse

Aus dieser Formel ist auch ersichtlich, dass die Stromdichte relevant für die Schweißpunktform ist.

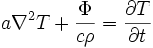

Eine detailliertere Annäherung an die reale zeitliche und räumliche Temperaturentwicklung kann über die instationäre Wärmeleitungsgleichung erfolgen

a ... Temperaturleitzahl, T ... Temperatur, Φ ... spezifische Wärmequellenleistung in

, c ... Spezifische Wärme, ρ ... Dichte, t ... Zeit

, c ... Spezifische Wärme, ρ ... Dichte, t ... ZeitWiderstände

Beim Widerstandspressschweißen unterscheidet man zwei Arten von elektrischen Widerständen

- Kontaktwiderstände (RK in Ω): Diese Widerstände entstehen dort, wo zwei Flächen aufeinandertreffen. Die Kontaktwiderstände unterliegen auch sehr stark zufälligen Einflüssen, wie Verunreinigungen und Oxidschichten auf der Bauteiloberfläche, Anlegierungen auf den Elektrodenkappen, Bauteilpassgenauigkeit. Weiters spielen auch systematische Einflußgrößen eine große Rolle, wie Elektrodenkräfte und Bauteilbeschichtungsart. Die Kontaktwiderstände fallen mit steigender Temperatur stark ab. Bei Erreichen der Schmelztemperatur tendieren sie gegen Null.

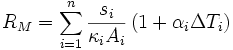

- Materialwiderstände (RM in Ω): Diese Widerstände können systematisch erfasst werden, aber auch sie unterliegen einem Temperatureinfluss.

.

.

s ... Blechstärke [m], κ ... Elektrische Leitfähigkeit, A ... Fläche, α ... Temperaturkoeffizient, ΔT ... Temperaturdifferenz zu Bezugstemperatur.

Der Gesamtwiderstand resultiert aus diesen Teilwiderständen

Zu Schweißbeginn überwiegen die Kontaktwiderstände, insbesondere jene zwischen den einzelnen Bauteilen. Der Aufheizprozess beginnt zuerst an den Kontaktstellen der Bauteile zueinander unter den Elektroden und zwischen Bauteil / Elektrode. Mit steigender Temperatur überwiegen die Materialwiderstände. Es bildet sich die typische Schweißlinse.

Nebenschluss

Ein Teil des anliegenden Stroms kann durch sogenannten Nebenschluss für den eigentlichen Schweißprozess verloren gehen. Der Strom fließt nicht nur durch die aufzuschmelzende Schweißlinse, sondern auch daran vorbei.

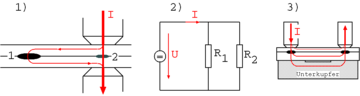

Ein typisches Beispiel sind Nebenschlusseffekte über bereits fertiggestellte Schweißpunkte (Abb. Nebenschluss 1) und 2)). Der über die Schweißpunkte i fließende Strom ist

. Durch geeignete Wahl der Schweißpunktabstände kann der Nebenschlusseffekt hierbei verschwindend gering gehalten werden. Ist dies nicht möglich, so muss der anliegende Strom entsprechend erhöht werden, damit der erforderliche Schweißpunktmindestdurchmesser erreicht wird.

. Durch geeignete Wahl der Schweißpunktabstände kann der Nebenschlusseffekt hierbei verschwindend gering gehalten werden. Ist dies nicht möglich, so muss der anliegende Strom entsprechend erhöht werden, damit der erforderliche Schweißpunktmindestdurchmesser erreicht wird.Auch beim einseitigen Widerstandspunktschweißen (Abb. Nebenschluss 3)) tritt Nebenschluss auf. Verringern lässt sich bei dieser Schweißart der Nebenschlusseinfluss mittels einer Schweißanordnung „Bauteil mit geringer Wandstärke - Bauteil mit größerer Wandstärke - Unterkupfer“.

Arbeitsschutz

Alle Widerstandsschweißverfahren arbeiten mit geringen Spannungen (unterhalb der maximal zulässigen Berührungsspannung) und hohen Strömen. Deshalb ist ein direktes Berühren der schweißstromführenden Teile und der Werkstücke während der Schweißung grundsätzlich ungefährlich.

Gefahren beim Widerstandsschweißen können entstehen durch

- Schweißspritzer: aus der Schweißstelle herausgespritztes schmelzflüssiges Schweißgut (dabei handelt es sich nicht um elektrische Funken)

- Kraftwirkung: Möglichkeit der Quetschung der Hände im Bereich der Elektroden und Elektrodenarme.

- Lärmemission durch Aufsetzen der Elektroden auf das Schweißgut und durch Ausblasen von Druckluft beim Betätigen druckluftbetriebener Krafterzeugungssysteme

- Dämpfe von organischen Beschichtungen auf dem Schweißgut

Aus diesen Gründen sind in der Regel Augenschutz (Schutzbrille oder Schutzschirm), Gehörschutz und ggf. Handschutz vorgeschrieben.

In unmittelbarer Nähe zu Widerstandsschweißeinrichtungen treten während der Schweißung starke Magnetfelder auf. In der Regel sind Arbeitsplätze an Widerstandsschweißeinrichtungen mit dem Verbotszeichen „Verbot für Personen mit Herzschrittmacher“ und den Warnzeichen „Warnung vor magnetischem Feld“ bzw. (fälschlicherweise) „Warnung vor elektromagnetischem Feld“ gekennzeichnet. Dies geschieht oft aus Vorsorgegründen und ist nicht zwingend Zeichen einer tatsächlichen Gefährdung. Ob für Träger aktiver Implantate wirklich eine Gefahr besteht oder eine Weiterbeschäftigung möglich ist, ist im Einzelfall zu prüfen.

Kurzzeichen, Ordnungsnummern

DIN 1910 / DIN ISO 857 DIN EN ISO 4063: 2000-04 Widerstandsschweißen R 2 Widerstandspunktschweißen RP 21 Rollennahtschweißen RR 22 Widerstandsbuckelschweißen RB 23 Abbrennstumpfschweißen RA 24 Pressstumpfschweißen RPS 25 Elektro-Schlacke-Schweißen RES 72 Literatur

- Kirchheim, Lehmann, Staub, Schaffner, Jeck: Kraftmessung beim Widerstandsschweißen. 19. DVS Sondertagung, Sonderdruck, Kistler Instrumente AG, 2004, PDF-Datei, 12 Seiten, ca. 13 MB

- N.N.: Taschenbuch DVS-Merkblätter und -Richtlinien, Widerstandsschweißtechnik. DVS-Verlag, Düsseldorf 2002, ISBN 3871552011

- Beckert, Manfred: Grundlagen der Schweißtechnik. Schweißverfahren. Verlag Technik, Berlin 1993, ISBN 3341008128

- Krause, Manfred: Widerstandspreßschweißen. DVS-Verlag, Düsseldorf 1993, ISBN 3871555312

- Dilthey, Ulrich: Schweißtechnische Fertigungsverfahren. Band 1 Schweiß- und Schneidtechnologien. Springer Verlag, Berlin 2003, ISBN 3540216731

- Rusch, Hans-Jürgen: Reparaturschweißen. Vogel Buchverlag, Würzburg 2005, ISBN 3834330191

- Winkler, Thoralf: Magnetfeldemission von Widerstandsschweißeinrichtungen. docupoint Verlag, Magdeburg 2007, ISBN 978-3939665090

- Berufsgenossenschaft für Feinmechanik und Elektrotechnik (Hrsg.): BGI 5011: Beurteilung magnetischer Felder von Widerstandsschweißeinrichtungen, Köln, 2006, PDF-Datei, 102 Seiten, ca. 1,7 MB

- Pfeiffer, Lorenz: Fachkunde des Widerstandsschweißens. Verlag W. Girardet, Essen, 1969

- Thomson, Elihu: Method of Electric Welding. Patentschrift aus dem Jahr 1891, Pat.No. 451,345

- Rietzel, Adolph F.: Uniting the Component Parts of Composite Sheet Metal Structures. Patentschrift aus dem Jahr 1909, Pat.No. 928,701

Weblinks

- Widerstandspressschweißen: im Allgemeinen ohne Zufuhr eines Zusatzwerkstoffes, jedoch mit einer Anpresskraft auf die Schweißpartner:

Wikimedia Foundation.