- Komprimator

-

Ein Verdichter (Kompressor) ist eine Fluidenergiemaschine, die man zum Komprimieren von Gasen verwendet.

Inhaltsverzeichnis

Grundlagen

Verkleinert man das Volumen eines Gases, so spricht man von Verdichten bzw. Komprimieren. Entsprechende Geräte heißen Verdichter oder Kompressoren. Bei Verdichtungsvorgängen wird ein vorhandenes Ansaugvolumen V1 mit dem Betriebsdruck p1 zu einem kleineren Volumen V2 zusammengepresst. In dem kleineren Volumen V2 herrscht ein erhöhter Druck p2, und das Gas erwärmt sich.

Für Verdichtungsvorgänge gilt bei konstant bleibender Temperatur das Boyle-Mariottesche Gesetz.

Bei der Anwendung dieses Gesetzes ist darauf zu achten, dass p1 und p2 absolute Drücke sind. Alle Druckangaben bei pneumatischen Anlagen beziehen sich jedoch auf den Überdruck Pe gegenüber dem atmosphärischen Druck. Andernfalls werden Druckangaben besonders gekennzeichnet.- Druckangaben in der Pneumatik beziehen sich auf Überdruck

- Druckmessgeräte in der Pneumatik sind auf Überdruck eingestellt

Bauformen

Es werden grundsätzlich zwei Funktionsweisen unterschieden. Zum einen der Turboverdichter für große Volumenströme, zum anderen die Kolbenverdichter bei kleinem Durchsatz.

- Flüssigkeitsringverdichter

- Hubkolbenverdichter

- ionischer Verdichter (ionic compressor (Linde))

- Lamellenverdichter

- Rotationsverdichter

- Taumelscheibenverdichter (Wobble-Plate)

- Labyrinth-Kolben-Verdichter

- Schraubenverdichter

- Roots-Gebläse

- Schiefscheibenverdichter (Swash-Plate)

- Scrollverdichter („VW G-Lader“)

- Junkers-Freikolbenverdichter

- Membranverdichter

Kolbenverdichter

Bei Kolbenverdichtern, die nach dem Verdrängerprinzip arbeiten, wird ein Volumen gekapselt, verdichtet und wieder ausgestoßen. Diese Verdichter arbeiten zyklisch und haben geringe Volumenströme und hohe Druckverhältnisse.

Schraubenverdichter

Der Schraubenverdichter gehört zu den rotierenden, zweiwelligen Verdrängerverdichtern mit innerer Verdichtung. Er ist einfach aufgebaut, hat kleine Abmessungen, eine geringe Masse, gleichmäßige, pulsationsfreie Förderung und einen ruhigen Lauf, weil ihm oszillierende Massen und Steuerorgane fehlen. Er erreicht bis zu 30 bar Überdruck.

Schraubenverdichter gehören zu der Gruppe der Rotationsverdichter.

Historie

Die Idee zum Bau eines Schraubenverdichters entstand schon im Jahre 1878, die Geometrie der Oberflächen konnte aber wegen technischer Schwierigkeiten nicht hergestellt werden. Etwa ein halbes Jahrhundert später, im Jahre 1930, hatte man dann die fertigungstechnischen Voraussetzungen dafür, um die komplizierte Schraubengeometrie herzustellen. Einem schwedischen Ingenieur namens Alfred Lysholm gelang es, den ersten Schraubenkompressor der Welt herzustellen und erfolgreich einzusetzen. Anfänglich konnte sich der Kompressor jedoch gegenüber dem gängigen Kolbenkompressor nicht durchsetzen. Die internen Verluste an den Schrauben waren zu groß, um von einem effektiven Kompressor und vor allem von einer Alternative zum Kolbenkompressor zu sprechen. Noch einmal 40 Jahre mussten vergehen, bis dann endlich der entscheidende Punkt in der Verbesserung des Wirkungsgrades gefunden wurde. Eine Öleinspritzung in die Kompressorstufe senkt die Verlustrate erheblich und dient dem Kompressorblock gleichzeitig als Kühlung. Außerdem konnten dann Wälzlager verwendet werden, anstelle der bis dahin gängigen Gleitlager. Insgesamt führte diese Erkenntnis zu sehr einfach gebauten, aber dennoch robusten Verdichtern. Schraubenverdichter haben sich inzwischen bewährt - etwa die Hälfte aller laufenden Kompressoren sind Schraubenverdichter.

Funktionsweise

Zwei parallel angeordnete, mechanisch zwangsgekoppelte Wellen mit ineinandergreifender schraubenförmiger Verzahnung sind das Herz dieser Anlage. An der Wälzlinie zwischen den Wellen ist der Durchgang für das zu fördernde Medium mechanisch (durch die notwendigerweise präzise Fertigung der Zahnung) verschlossen. Das Kompressionsmedium befindet sich in den Zahngängen und wird von der Gehäusewandung darin gehalten. Es wird in Achsrichtung gefördert. An den beiden Stirnseiten befinden sich Steuerschlitze für Ein- (Saugseite) und Auslass (Druckseite). Die Wellenlänge, Steigung der Spiralen und die Steuerschlitze müssen so angepasst sein, dass kein direkter Durchgang von der Druck- zur Saugseite besteht, also kein Rückfluss entstehen kann. Der geförderte Massenstrom ist, von den Verlusten abgesehen, drehzahlabhängig.

Das Medium füllt auf der Saugseite einen Zahngang je Welle, der sich beim Weiterdrehen saugseitig am Abwälzpunkt verschließt. Er bildet nun um die Welle spiralförmig einen Luftschlauch. Bei weiterer Drehung wird er befördert. An das druckseitige Ende transportiert, öffnet die Mechanik den Schlauch wieder, das Medium wird durch das Weiterwälzen der Verzahnung aus der Maschine gefördert.

Wird eine weitgehend impulslose Verdichtung von den folgenden Anlagen verlangt, muss im Verdichter schon vorkomprimiert werden. Dazu wird das Gas nicht einfach hinter dem Verdichter freigegeben. Dem sich öffnenden Zahngang auf der Druckseite wird deshalb eine Wand entgegengestellt. Beim Weiterdrehen der Welle verkleinert sich das Volumen unseres Luftschlauchs, da er quasi gegen die Wand fördert. Es wird verdichtet. Nun kann je nach verlangtem Druck früher oder später dieser Luftschlauch durch einen Steuerschlitz freigegeben werden. Früher bzw. kleinerer Winkel bedeutet dabei eine geringere Verdichtung, später bzw. größerer Winkel eine höhere Verdichtung.

Turboverdichter

Beim Turboverdichter wird durch einen rotierenden Läufer nach den Gesetzen der Strömungsmechanik dem strömenden Fluid Energie zugesetzt. Diese Bauart arbeitet kontinuierlich und zeichnet sich durch geringe Druckerhöhung pro Stufe und hohen Volumendurchsatz aus. Radial- und Axialverdichter sind die beiden Hauptbauarten für Turboverdichter. Beim Axialverdichter strömt das zu komprimierende Gas in paralleler Richtung zur Achse durch den Verdichter. Beim Radialverdichter strömt das Gas axial in das Laufrad der Verdichterstufe und wird dann nach außen (radial) abgelenkt. Bei mehrstufigen Radialverdichtern ist damit hinter jeder Stufe eine Strömungsumlenkung notwendig.

Eingesetzt werden diese Verdichter etwa im Abgasturbolader oder als Verdichter in Strahltriebwerken. Hier erhöht sich der Druck jedoch nicht durch den sich verengenden Kanalquerschnitt, sondern vielmehr dadurch, dass der Zwischenraum zwischen den Schaufeln eines solchen Verdichters die Form eines Diffusors einnimmt. Hier steigen der Druck und die Temperatur, während die Geschwindigkeit sinkt. Im sich drehenden Teil einer Verdichterstufe (Laufrad, Rotor) wird der Luft die für den weiteren Druckaufbau nötige kinetische Energie wieder zugeführt.

Transsonischer Verdichter

Unter einem transsonischen Verdichter versteht man einen Turboverdichter axialer oder radialer Bauart, in dem die Strömungsgeschwindigkeit im Relativsystem (der Beobachter „sitzt auf der rotierenden Rotorschaufel“) mindestens lokal die Schallgeschwindigkeit übersteigt. Die vorderen Stufen moderner Verdichter in Flugtriebwerken und Gasturbinen sind meist transsonisch ausgelegt, da hier die Temperaturen noch gering sind und man bei gleicher Strömungsgeschwindigkeit eine höhere Mach-Zahl erhält. Die Machzahl ist das Verhältnis der Strömungsgeschwindigkeit zur Schallgeschwindigkeit, letztere ist eine Funktion der Temperatur und der chemischen Zusammensetzung des Gases.

Der Vorteil transsonischer Verdichter sind die hohen Leistungsdichten, was insbesondere bei Flugzeugtriebwerks-Verdichtern wichtig ist, da so das System sehr kompakt ist. Diese Verdichter sind durch komplexe Systeme von Verdichtungsstößen gekennzeichnet, die die Auslegung und den stabilen Betrieb des Verdichters erheblich erschweren. Nachteilig sind auch die hohen Verluste, die mit den Verdichtungsstößen einhergehen und welchen nur durch komplexe dreidimensionale Beschaufelungen und ausgefeilte Profile begegnet werden kann. Üblicherweise sind die ersten Stufen des Niederdruckverdichters bei Triebwerken transsonisch ausgelegt wegen des großen Durchmessers der Rotoren und der Drehzahlgleichheit aller auf der Welle befindlicher Aggregate.

Offene und Hermetische Verdichter

In der Kältetechnik unterscheidet man zusätzlich noch:

- Vollhermetische Verdichter - Motor und Kompressor befinden sich in einem gekapselten Gehäuse und in direktem Kontakt mit dem Kältemittel

- Halbhermetische Verdichter - der Motor ist an das Kompressorgehäuse angeflanscht

- offene Verdichter - der Verdichter wird über Riemen, Getriebe oder Zahnräder angetrieben

Liefermenge und Betriebsdruck

Stationäre Verdichter werden meist durch Elektromotoren angetrieben. Bei fahr- und tragbaren Anlagen benutzt man zum Antrieb häufig Verbrennungsmotoren (Baustellenkompressoren). Zur Kennzeichnung eines Verdichters dienen der erreichbare Druck und die Liefermenge. Die Liefermenge ist das je Zeiteinheit abgegebene Luftvolumen; sie wird bei kleinen Anlagen in Liter/min, sonst in m3/min angegeben. Leider auch häufig gebräuchlich - aber irreführend - ist die Angabe der (theoretischen) Ansaugleistung als Produkt aus Drehzahl und Hubvolumen. Sie sagt nichts über die tatsächliche Fördermenge aus, da dabei der volumetrische Füllungsgrad vernachlässigt wird. Pneumatische Anlagen arbeiten in der Regel mit einem Druck von 6 bar; als untere Grenze werden 3 bar und als obere 15 bar angegeben.

Kenngrößen

- Liefermenge - Volumen der abgegebenen Luft je Zeiteinheit.

- Betriebsdruck - erreichbarer Überdruck.

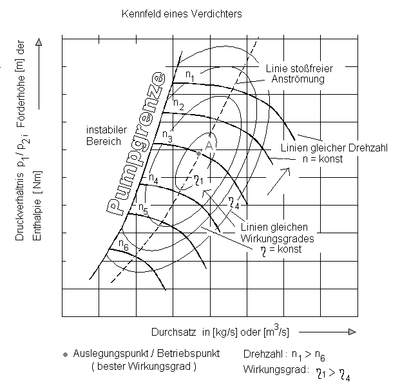

- Druckverhältnis Π = p2 / p1 =Enddruck/Saugdruck

Um Verdichter verschiedener Bauart und Betriebspunkte besser vergleichen zu können, wird oft der Normvolumenstrom betrachtet. Dies ist der Volumenstrom des Verdichters, umgerechnet auf Normbedingungen. (Temperatur, Druck, Luftfeuchtigkeit]

Anwendungen

- Atemschutzkompressor

- Luftpumpe

- Motoraufladung, als Hilfsmittel zur „Zwangsbefüllung“ des Motors mit zusätzlicher Luft, oder Gasgemischen, zur Leistungssteigerung

- Druckluftanlage

Siehe auch

Wikimedia Foundation.