- Schmelzschneiden

-

Laserschneiden ist ein thermisches Trennverfahren für plattenförmiges Material (meist Metallbleche, aber auch Holzplatten und organische Materialien) und 3-dimensionale Körper (z. B. Rohre oder Profile) mittels eines Lasers.

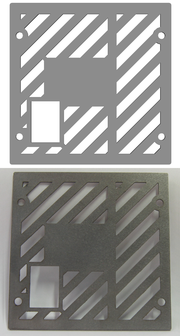

Das Verfahren wird dort eingesetzt, wo komplexe Umrisse (zwei- oder auch dreidimensional), eine präzise, schnelle Verarbeitung (typisch 10 m/min, aber auch bis zu 30 m/min) und nahezu kraftfreie Bearbeitung gefordert sind. Gegenüber alternativen Verfahren wie etwa dem Stanzen ist das Laserschneiden bereits bei sehr niedrigen Losgrößen wirtschaftlich einsetzbar.

Um die Vorteile des Laserschneidens mit denen des Nibbelns zu kombinieren, bieten die Hersteller auch kombinierte Maschinen an, die sowohl Operationen mit dem Stanzkopf als auch das Auslasern beliebiger Konturen ermöglichen.

Zum Einsatz kommen fokussierte Hochleistungslaser, meist der CO2-Laser (ein Gaslaser) oder auch zunehmend Nd:YAG-Laser (Festkörperlaser).

Inhaltsverzeichnis

Komponenten und Aufbau

Eine Laserschneidmaschine besteht aus einer Laserstrahlquelle, einer Strahlführung und einer (meist bewegten) Fokussieroptik (Hohlspiegel oder Sammellinse). Der die Strahlquelle (den eigentlichen Laser) verlassende Strahl wird durch Lichtleitkabel (Nd:YAG-Laser) oder über Umlenkspiegel (CO2-Laser) zur Bearbeitungsoptik geführt, die den Laserstrahl fokussiert und so die zum Schneiden erforderlichen Leistungsdichten von 106 bis 109 Watt pro cm2 erzeugt.

Anlagen mit CO2-Lasern bestehen meist aus feststehender Laserquelle und einer sogenannten fliegenden Optik. Der aus dem Laser austretende Strahl hat oft nicht die erforderliche Parallelität, um ihn über große und veränderliche Entfernung zu übertragen. Um dies zu gewährleisten und die thermische Belastung der Umlenkspiegel zu verringern wird der Strahl oft mit einem Spiegelteleskop aufgeweitet. Die Strahlführung zwischen Resonator (Laserstrahlquelle) und Fokussieroptik wird durch gegebenenfalls wassergekühlte Spiegel realisiert. Die Spiegel sind gold- oder molybdänbeschichtet und bestehen aus monokristallinem Silizium oder reinem Kupfer.

Bei CO2-Laser-Anlagen, die zwei- oder dreidimensional in allen Freiheitsgraden Metall schneiden sollen, werden zwischen Resonator und Teleskop phasendrehende Spiegel angeordnet: Anordnungen aus 1, 2 oder 4 solchen Spiegeln sorgen dafür, den linear polarisierten Laserstrahl zirkular zu polarisieren, um die Schneidqualität in allen Richtungen gleich zu halten - andernfalls würde die polarisationsabhängige Absorption an der Flanke im Schnittspalt zu einer richtungsabhängigen Kantenqualität und Schneidleistung führen.Die Strahlung von Nd:YAG- und Faserlasern kann dagegen auch über große Entfernungen über Lichtleitkabel geführt werden.

Die Fokussieroptik besteht bei Nd:YAG-Lasern aus Glas, bei Kohlendioxidlasern aus einkristallinem Zinkselenid oder einem off-axis-Parabolspiegel aus Kupfer.

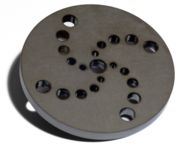

Der Strahl tritt fokussiert durch die sogenannte Schneiddüse, die meist aus Kupfer besteht und auch das Prozessgas auf die Bearbeitungsstelle lenkt.Verfahren

Das Laserschneiden setzt sich aus zwei gleichzeitig ablaufenden Teilvorgängen zusammen. Zum einen beruht es darauf, dass der fokussierte Laserstrahl an der Schneidenfront absorbiert wird und so die zum Schneiden benötigte Energie einbringt. Zum anderen stellt die konzentrisch zum Laser angeordnete Schneiddüse das Prozessgas bereit, das die Fokussieroptik vor Dämpfen und Spritzern schützt und weiterhin den abgetragenen Werkstoff aus der Schnittfuge treibt. Je nach der im Wirkbereich erreichten Temperatur und zugeführten Prozessgasart stellen sich unterschiedliche Aggregatzustände des Fugenwerkstoffs ein. Es wird je nach dem, ob der Werkstoff als Flüssigkeit, Oxidationsprodukt oder Dampf aus der Schnittfuge entfernt wird, in drei folgende Varianten unterschieden.

Laserstrahlschmelzschneiden

Die Ausbildung der Schnittfuge geschieht beim Schmelzschneiden durch kontinuierliche Aufschmelzen und Ausblasen des Fugenwerkstoffs mit einem reaktionsträgen oder inerten Gas. Der Gasstrahl verhindert zusätzlich ein Oxidieren der Oberfläche. Aus Kostengründen wird vorwiegend Stickstoff, seltener Argon oder Helium verwendet. Die Gasdrücke erreichen hierbei bis zu 20 bar (Hochdruck-Inertgas-Schneiden). Durch den geringen Absorptionsgrad des Werkstoffs sind die Schnittgeschwindigkeiten beim Schmelzschneiden abhängig von der verfügbaren Laserleistung. So wird mit einer 4KW CO2 Laserschneidanlage für die Blechbearbeitung bei 10mm dicken Edelstahl 1.4301 eine Schneidgeschwindikeit von ca. 900 bis 1000mm pro Minute erreicht. Dieses Verfahren kommt meist zum Einsatz, wenn oxidfreie Schnittfugen bei Edelstählen gefordert werden. Aluminiumlegierungen und hochschmelzende Nichteisenlegierungen stellen eine weitere Anwendung dar. Auch normaler Baustahl wird bis zu einer Leistungsabhängigen Dicke (bis ca. 6 bis 10mm) gerne mit Stickstoff geschnitten, da die Schnittkanten für eine spätere Lackierung oder Pulverbeschichtung nicht mehr Nachbearbeitet werden müssen.

Laserstrahlbrennschneiden

Die häufigste Variante zum Schneiden von eisenhaltigen Metallen ist das Brennschneiden. Ähnlich wie beim autogenen Brennschneiden wird der Werkstoff auf Entzündungstemperatur erwärmt und durch Zugabe von Sauerstoff verbrannt. Die beim Verbrennen frei gewordene Energie unterstützt den Schneidvorgang erheblich, womit gegenüber dem Schmelzschneiden ungefähr 1,5 bis 3-fach höhere Schnittgeschwindigkeiten möglich sind. Das dabei entstehende Eisenoxid (Schlacke) wird vom Sauerstoffstrahl ausgeblasen. Bei einigen Nichteisenmetallen reicht die durch exotherme Reaktion eingebrachte Wärme nicht aus, um den Schneidvorgang wesentlich zu unterstützen. Dementsprechend können nur Werkstoffe bearbeitet werden, deren Zündtemperatur unterhalb der Schmelztemperatur liegt. Beim Laserstrahlbrennschneiden an den Schnittkanten verbleibende Oxidschichten können die Weiterverarbeitung (beispielsweise Schweißen) oder auch Pulverbeschichten oder Lackieren beeinträchtigen. Haupteinsatzgebiet ist die Verarbeitung unlegierten und niedriglegierten Stählen sowie in Einzelfällen Edelstähle. Als Strahlquelle finden sich hier meist CO2-Laser. Die Schnittgeschwindigkeiten liegen mit einer 4KW CO2 Strahlquelle bei ca. 8500mm/min für 1mm Stahl bis zu ca. 800mm/min für 20mm Baustahl.

Laserstrahlsublimierschneiden

Kennzeichnend für das Sublimierschneiden ist das Verdampfen des erwärmten Werkstoffs und sofortige Ausblasen der Dämpfe. Der Übergang des Werkstoff vom festen in den gasförmigen Zustand geschieht fast direkt (Sublimation), also ohne dazwischen flüssig zu sein. Hierbei entsteht eine Dampfkapillare, die ein tiefes Eindringen des Laserstrahls in den Werkstoff ermöglicht. Das Prozessgas bläst nicht nur den Dampf aus der Schnittfuge, sondern verhindert auch ein Kondensieren desselben in der Schnittfuge. Werkstoffe ohne ausgeprägten schmelzflüssigen Zustand sind der wesentliche Wirkungsbereich des Sublimierschneidens, wobei sowohl anorganische wie auch organische Stoffe bearbeitet werden können. Zu nennen wären hier beispielsweise Holz, Leder, Textilien, homogene und faserverstärkte Kunststoffe.

Derzeit liegen die maximal verarbeitbaren Plattenstärken für Stahl bei etwa 25 mm, Aluminium wird bis etwa 18 mm mit Laser geschnitten. Dabei ist es aber technisch sehr aufwändig beispielsweise Aluminium oder Kupfer zu schneiden, da der größte Teil der eingebrachten Strahlung reflektiert wird (dies hängt mit der Kristallgitterstruktur und der Wellenlänge des Lasers zusammen), und deshalb eine viel größere Leistung erforderlich ist.

Die Schnittfugen sind meist gratbehaftet, selten gratfrei und müssen deshalb meist nachgearbeitet werden.

Kupfer und andere gut wärmeleitende Metalle sind schwer oder nicht mit dem CO2-Laser schneidbar. Dies hängt allerdings nicht nur von der Wärmeleitfähigkeit ab, sondern vielmehr dadurch, dass ein sehr großer Anteil der eingebrachten Strahlung reflektiert wird und das Material somit kaum erhitzt wird. Bei dünnen Blechen können jedoch gepulste ND:YAG-Laser eingesetzt werden - mit diesen können alle Materialien geschnitten werden.

Der kritischste Vorgang beim Laserschneiden ist das Einstechen. Es ist zeitintensiv, da oft gepulst mit verringerter mittlerer Laserleistung gearbeitet werden muss, um Rückreflexion und die Fokussieroptik gefährdende Metallspritzer zu vermeiden.

Moderne Lasermaschinen haben Sensoren, mit denen der erfolgte Durchstich detektiert werden kann, um auf diese Weise Zeit zu sparen bzw. sicherzustellen, dass der Schnittbeginn nicht vor dem kompletten Durchstechen des Materiales erfolgt.

Beim Laserschneiden von Stahl findet an den Schnittkanten aufgrund der hohen zeitlichen Temperaturgradienten eine Aufhärtung statt. Diese kann bei nachfolgender Bearbeitung zu Problemen führen.

Schadstoffe und Arbeitsschutz

Beim Laserschneiden wird unsichtbare Laserstrahlung eingesetzt. Die Leistung ist derart hoch, dass auch gestreute und reflektierte Strahlanteile zu Haut- und Augenschäden führen können.

Lasermaschinen haben daher meist eine geschlossene Kabine, die nur geöffnet werden kann, wenn der Laserstrahl abgeschaltet ist. Die Gefahr von (meist unerkannten) Augenschäden besteht insbesondere bei Nd:YAG-Lasern.

Das Material der Schnittfuge fällt bei Metallen als Aerosol an.

Das Schneiden von Baustahl wird meist als weniger problematisch angesehen, dagegen treten bei hochlegierten Stählen die Legierungsbestandteile (Cobalt, Nickel, Chrom usw.) in Erscheinung.

Extrem gefährlich ist auch das Schneiden von Berylliumkupfer.

Organische Materialien werden beim Laserschneiden durch Pyrolyse in gesundheitlich oft bedenkliche chemische Stoffe zerlegt. Besonders problematisch ist das Schneiden halogenhaltiger organischer Materialien wie PVC oder PTFE, oder auch von mit Flammschutzmitteln versehener Materialien, hierbei entstehen hoch giftige (Dioxine und Furane) und überdies stark korrosive Gase (Chlor-, Fluorwasserstoff).

Arbeitsvorbereitung

Für das Offline-Programmieren der zwei- oder dreidimensionalen (2D- oder 3D-) Schneidkonturen werden überwiegend CAD/CAM-Systeme eingesetzt.

Die Aufbereitung (Konturerfassung, Schnittreihenfolge, materialsparende Anordnung durch Schachteln, Schnittspaltkorrektur, kurz post processing genannt) der mit einem CAD-System erstellten geometrischen Daten erfolgt auch oft direkt an der Maschinensteuerung.

Komplexe dreidimensionale Schnittkonturen werden oft durch Teach-In (kurz: Teachen) an der Maschine erstellt, korrigiert oder komplettiert.

Die zur Arbeitsvorbereitung eingesetzte Software gestattet manchmal auch die Ermittlung der Schnittlänge, der Bearbeitungszeit sowie der erforderlichen Material- und Medienmengen.

Siehe auch

Fußnoten

Weblinks

Wikimedia Foundation.