- Motorenprüfstand

-

Motorprüfstände dienen dazu, Motoren (Elektro- , Hydraulik- oder Verbrennungskraft-Maschinen) unabhängig von ihrem normalen Einsatzumfeld zu untersuchen. Handelt es sich nur um die Grundparameter Drehzahl und Drehmoment, aus denen dann die Leistung berechnet werden kann, spricht man im Allgemeinen von einer Leistungsprüfanlage. Ist die Messwerterfassung weiter ausgebaut (Kraftstoffverbrauch, Abgas, Geräusch, Schwingung, Temperaturverhalten) ist der Begriff des Prüfstandes gebräuchlich.

Für Fahrzeuge kommen neben den Motorprüfständen auch Rollenprüfstände zum Einsatz, auf denen das gesamte Fahrzeug überprüft werden kann. Bremsenprüfstände und Getriebeprüfstände (kurz Aggregateprüfstände) dienen der Prüfung passiver Komponenten und benötigen eine entsprechende Belastungsmaschine.

Inhaltsverzeichnis

Verwendungszweck

Ein Motorenprüfstand kann zwei Zwecken dienen:

- Untersuchung der Motorfunktion. Dabei werden die oben genannten Parameter gemessen und dokumentiert. Ziel ist entweder die Überprüfung auf Einhaltung vorgegebener Sollwerte (z.B. in der Produktion), oder die Optimierung von Eigenschaften wie Energieverbrauch und Umweltbelastung (im Entwicklungsprozess).

- Untersuchung der Motorhaltbarkeit. In diesem Fall werden die Motoren unter Extrembedingungen betrieben, um in einer gegenüber der üblichen Nutzung stark verkürzten Zeit Schwachstellen von Motorbauteilen auszumerzen.

Funktion

Traditionelle Motorenprüfstände gestatten es, einzelne Arbeitspunkte des zu prüfenden Motors stationär einzustellen, wobei die zu messenden Parameter meist in einem Drehzahl/Drehmoment-Diagramm eingetragen werden. Hier genügen verhältnismäßig einfache Belastungsmaschinen Bremsen, mit deren Hilfe man das vom Prüfling (Motor) aufzubringende Drehmoment einstellen kann.

Die heute einzuhaltenden Randbedingungen machen es zumindest für die Motorhersteller notwendig, auf Prüfständen auch dynamische Zyklen („Fahrkurven“) zu fahren, die sich den realistischen Einsatzbedingen des Motors annähern. Da dazu sowohl schnelle Änderungen von Drehmoment und Drehzahl, als auch eine Umkehr der Drehmomentrichtung (Schubbetrieb) notwendig sind, können in diesem Fall nur elektrische Belastungsmaschinen zum Einsatz kommen.

Aufbau eines Prüfstands

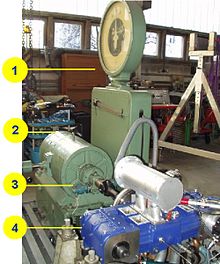

Mit einer auf dem Prüfstand angebrachten Bremseinrichtung wird die zu prüfende Antriebsmaschine gekoppelt (über Antriebswelle, Gelenkwelle, ggf. Getriebe). Das Bild zeigt einen traditionellen, heute jedoch veralteten Prüfstandsaufbau:

- Drehmomenten-Waage (mechanische Drehmoment-Messeinrichtung)

- Gleichstrom-Pendelmaschine (Belastungsmaschine)

- Tachogenerator (Drehzahl-Messeinrichtung)

- Gegenkolbenmotor (zu prüfende Antriebsmaschine)

Belastungsmaschinen

Die Belastungsmaschine muss so ausgelegt sein, dass sie die volle Leistung des Prüflings aufnehmen und das maximale Drehmoment aufbringen kann. Sie muss für die maximale Drehzahl des Prüflings geeignet sein.

passive Belastungsmaschinen (Bremsen)

- Wasserwirbelbremsen (Einstellung des Drehmoments durch Änderung der Wasserführung)

- Wirbelstrombremsen (Einstellung des Drehmoments durch Änderung des Stroms und damit des Magnetfelds)

- Hysteresebremsen

- Magnetpulverbremsen

Sie gestatten nur den Betrieb in zwei Quadranten, d.h. der Prüfling treibt an, die Belastungsmaschine bremst, in beide Drehrichtungen.

aktive Belastungsmaschinen

Beide Arten kommen am Motorenprüfstand sowohl im generatorischen Betrieb (Prüfling treibt an), als auch im motorischen Betrieb (Prüfling wird angetrieben) zum Einsatz. Die Einstellung des Drehmoments erfolgt jeweils mit Hilfe von aufwändigen Leistungselektronik-Komponenten. Besonders die für Asynchronmaschinen erforderlichen Frequenzumrichter stellen einen hohen Kostenfaktor dar. Trotzdem kommen heute wegen ihrer guten dynamischen Eigenschaften und wegen ihrer Robustheit überwiegend Asynchronmaschinen zum Einsatz. In der Vergangenheit nutzte man häufig die Möglichkeit, Gleichstrommaschinen mit Hilfe eines Leonardsatzes zu regeln.

Messverfahren

Die recht einfache Messung der Drehzahl erfolgt heute üblicherweise digital mit Hilfe von Inkrementalgebern. Traditionell kamen Tachogeneratoren (analog) zum Einsatz.

Für die Messung des Drehmoments ist heute noch vielfach eine drehbare Lagerung der ganzen Belastungsmaschine üblich (Pendelmaschine). Die Drehung wird verhindert durch Abstützung des Maschinengehäuses mit definiertem Hebelarm auf einer Kraftmessdose. So ist die Bestimmung des Lastmomentes aus der Abstütz-Kraft (Reaktionsmoment) heraus möglich. Zunehmend zum Einsatz kommen mitdrehende Drehmoment-Messeinrichtungen, die im Antriebsstrang zwischen Prüfling und Belastungsmaschine angeordnet sind. Sie werden in verschiedenen Bauformen hergestellt (Welle, Flansch, Nabe, elastische Kupplung, Hardyscheibe). Es besteht immer das Problem der Übertragung des Messsignals vom rotierenden Teil, was heute i.d.R. berührungslos, und nicht mehr über Schleifringe erfolgt.

Die optionale Abgasmesstechnik umfasst die Probennahme am Motor oder am Auspuff-Endrohr sowie mehrere Analysatoren für die durch die gültigen Abgasnormen limitierten gasförmigen Schadstoffe, für Partikel und ggf. für weitere Abgasbestandteile.

Prüfstandssteuerung

Die Steuerung des Prüfstandes erfolgt über eine Beeinflussung von Drehzahl und Drehmoment. Dabei ist es von der Lage der Kennlinien im Drehzahl/Drehmoment-Diagramm abhängig, welche Größe vorzugsweise durch Veränderungen an der Belastungsmaschine und welche durch Veränderungen am Prüfling erzielt werden. Bei der Prüfung von Verbrennungsmotoren wird vorzugsweise die Drehzahl an der Belastungsmaschine und das Drehmoment durch 'Gas geben' am Verbrennungsmotor vorgegeben (wechselseitige Beeinflussung). Motorenprüfstände bauen meist Resonanzen auf, welche die Messungen erheblich erschweren. Hier kann und muss durch geeignete Maßnahmen wie flexiblen Verbindungselementen aus Elastomer / Metall-Elastomer gegengesteuert werden.

Weitere Komponenten

Zur weiteren Ausstattung von Motorenprüfständen gehören diverse Hilfsaggregate (Kraftstoff-, Öl-, Luft- und Wasserversorgung, andere Hilfsenergien), Abgas- oder Absauganlagen, Kühl- und Sicherheitseinrichtungen. Moderne Motorprüfstände sind mit einem rechnergesteuerten Automatisierungssystem zur Abarbeitung von Prüfläufen und zur automatischen Messwerterfassung ausgerüstet. Eine besondere Rolle spielt bei Verbrennungsmotoren die kurbelwinkelsynchrone Messung des Drucks im Brennraum (Indiziereinrichtung). Sonderausstattungen sind die Ausrüstung des Prüfstands als schalltoter Raum (schallgedämpfter Motorenprüfstand), als Klimakammer (Kälte, Hitze), Höhenprüfstand oder Schwenkprüfstand.

Kategorien von Motorenprüfständen abhängig von ihrem Einsatzfeld

- Forschung und Entwicklung von Motoren, typischerweise in Entwicklungszentren der Automobilhersteller

- Optimierung / Tuning gebräuchlicher Motoren, typischerweise in Servicezentren oder im Motorsport

- Bandende-Prüfung in Fertigungsstraßen der Automobilhersteller

- besondere Prüfstände für Strahltriebwerke

Wikimedia Foundation.