- Packs

-

Eine Klimaanlage in Flugzeugen (engl. environmental control system, ECS, deutsch auch Umweltkontrollsystem) umfasst die drei Systemkomponenten Luftaustausch, Druck-, sowie Temperaturregelung in der Kabine bedruckter Flugzeuge für Besatzung, Passagiere und Gepäckräume. Die Klimaanlage wird in Verkehrsflugzeugen benötigt, um den Passagieren bei Flughöhen bis über 11.000 Metern die notwendige Atmosphäre in der Kabine mit genügend Luftdruck, einer ausreichenden Sauerstoffversorgung und einer angemessenen Umgebungstemperatur zu bieten.

Im Vergleich zu „normalen“ Klimaanlagen nur zur Temperaturregelung, z. B. in Gebäuden oder Fahrzeugen, ist die Anwendung dieser Bezeichnung für das ECS in Flugzeugen insofern unvollständig, weil hier noch die Druck- und Sauerstoffversorgung mit erfolgt. Die Klimaanlagen in Flugzeugen unterscheiden sich daher von den gewöhnlichen Klimaanlagen durch eine andere Konstruktion und Energiequelle mit wesentlich größeren Leistungsbedarf und hohen Sicherheitsanforderungen.

Größere Passagierflugzeuge mit mehreren Triebwerken haben in der Regel zwei redundante, voneinander unabhängige, parallel laufende Aggregate (engl. air conditioning packs, abgekürzt packs). Genutzt wird Zapfluft, die sog. P2-Luft (engl. bleed-air) vom Kompressor des Strahltriebwerkes. Diese Luft ist bis 200 °C heiß, hat je nach Abnahmestelle einen Überdruck von mehreren Bar, ist aber auch je nach Triebwerksausführung in der Menge begrenzt. Bestimmender Faktor ist der Sauerstoffgehalt dieser Luft. Die abgenommene Menge richtet sich danach, dass etwa alle 1,5 bis 2 Minuten die Luft in der Flugzeugkabine ausgetauscht bzw. aufbereitet werden muss. Das System muss dazu abgestimmt den Druck und die Temperatur in der Kabine halten. Der Innendruck wird dabei durch ein steuerbares Ablassventil im Rumpf des Flugzeuges (engl. outflow-valve) geregelt, die Temperatur je nach Bedarf durch Kühlung (bei Betrieb in Bodennähe) und ggf. elektrischer Zusatzheizung bei sehr kalter Außenluft im Fluge, sofern der Wärmeinhalt der Zapfluft nicht ausreicht. Je nach Bedarf muss die Frischluft noch entfeuchtet oder befeuchtet werden. Am Boden und bei Flugzeugen ohne Strahltriebwerk, erfolgt die „Klimatisierung“ mit Hilfe eines Hilfstriebwerks (engl. auxiliary power unit, APU).

Inhaltsverzeichnis

Funktion und Hauptbaugruppen

Kühlturbine und Wärmeübertrager

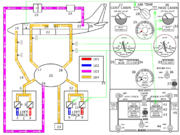

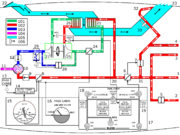

Bild 1 zeigt die prinzipielle Arbeitsweise der beiden Wärmeübertrager (auch Wärmetauscher).

Die Air-Cycle-Machine (Kühlturbine - Bild 2) ist das Herz der Klimaanlage eines Verkehrsflugzeugs. Sie enthält einen Radialkompressor (2), eine Turbine (7) und mehrere Wärmeübertrager (engl. heat exchanger), die aus der Zapfluft klimatisierte Luft erzeugen.

Die Zapfluft (Bild 3: (1)) mit einem Druck von ca. 3 bar und bis zu 200 °C Temperatur durchläuft den ersten Wärmeübertrager (Bild 3: (4)), der von der Außenluft (engl. ram air) gekühlt wird. Nach der Druckerhöhung und der damit verbundenen Erwärmung wird ein zweiter Wärmeübertrager (Bild 3: (6)) durchlaufen und danach die Turbine (Bild 3: (7)), in der die Luft expandiert und deshalb weiter abkühlt. Die Rotationsenergie der Turbine treibt wiederum über eine Welle (Bild 3: (20)) den Kompressor an. Am Ausgang der Turbine beträgt die Temperatur etwa 0 °C und wird mit Heißluft aus dem Zapfluft-System gemischt (Bild 3: (10)), um die gewünschte Temperatur zu erhalten.

Damit die Anlage auch am Boden funktioniert, werden hier die Wärmeübertrager von einem Gebläse, dem „Turbo-Fan“, mit Kühlluft versorgt. Der Turbo-Fan wird elektrisch (Boeing 727), durch einen Luftmotor (Boeing 737 Classic) oder mechanisch durch die Welle der Kühlturbine (Boeing 737-NG) angetrieben.

Mischkammer

Die Mischkammer (engl. mixing-chamber - Bild 5: (23)) ist die Misch- und Verteileinrichtung der Klimaanlage. Hier wird die Luft aus den Packs je nach Bedarf weiter mit Zapfluft angewärmt. Außerdem wird ein Teil der bereits benutzen und gefilterten Kabinenabluft mit Hilfe eines oder mehrerer Gebläse, den Recirculation Fans, zugemischt (Bild 5 - (18)). Ab hier wird die Luft zur Weiterverteilung bereitgestellt.

Auslassventil

Das Druckventil, auch outflow-valve genannt, ist eine verstellbare Klappe im hinteren Teil der Druckkabine. Es regelt abhängig von der Flugphase den Innendruck. Am Boden ist es geöffnet und wird nach dem Start automatisch durch den Kabinendruckregler (engl. cabin-pressure-controller) geregelt, um dann im Reiseflug einen Luftdruck wie in etwa 2.400 Meter Höhe (bezogen auf Standardluftdruck) zu halten. Sollte die automatische Regelung des Kabinendrucks versagen, kann das Auslassventil auch elektrisch durch einen Handregler verstellt werden.

Sicherheitseinrichtungen

Sollte das Auslassventil nicht öffnen, bestünde die Gefahr eines gefährlichen Überdrucks in der Kabine. Deshalb befinden sich in der Flugzeughaut Überdruckventile (engl. overpressure-relief-valves), die bei einem Differenzdruck von etwa 0,6 bar öffnen. Sollte das Auslassventil nicht schließen, die Klimaanlage versagen oder ein großes Loch in der Flugzeughaut entstehen, werden die über den Passagieren befindlichen Sauerstoffmasken bei einem Luftdruck entsprechend etwa 4.300 Meter Höhe automatisch aktiviert.

Geschichte

Honeywell Aerospace hat 1940 den ersten Wärmeübertrager für Druckkabinen in die Boeing B-307 eingebaut. 1944 wurde eine „Luftausdehnungsturbine“ (engl. air expansion turbine) für die Kühlung der Kabine der Lockheed P-80 entwickelt. einer Druckkabine Die erste „Luftkreislaufklimaanlage“ (engl. air cycle ECS - environmental control system) wurde 1945 bei der Lockheed Constellation eingesetzt. Das erste „Dampfkreislaufkühlsystem“ (engl. aircraft-type vapor cycle cooling system) wurde 1956 von Honeywell Aerospace in der Lockheed L-188 Electra eingesetzt. Die Boeing 727 hatte 1961 das erste komplette „pneumatische Kreislauf-Umgebungsluft-Steuersystem“ (engl. pneumatic air cycle ECS - Environmental Control System).

Literatur

Lufthansa Flight Training - Airframe and systems 2, Verkehrsfliegerschule, Bremen März 2001

Weblinks

Wikimedia Foundation.