- Drehstromasynchronmotor

-

Eine Drehstrom-Asynchronmaschine, auch Drehstrom-Induktionsmaschine genannt, kann entweder als Motor oder als Generator verwendet werden. Sie besitzt einen passiven Läufer, der entweder ständig (Kurzschlussläufer, Käfigläufer) oder fallweise kurzgeschlossen wird (Schleifringläufer). Beim Einsatz als Generator kann der Läufer dieser Asynchronmaschine auch mit einer abweichenden Frequenz erregt werden (Doppelt gespeiste Asynchronmaschine). Einphasig betreibbare Asynchronmotoren sind Kondensatormotor, Wechselstrommotor und Spaltpolmotor.

Inhaltsverzeichnis

Grundlagen

Der Asynchronmotor ist heute der am meisten verwendete Elektromotor. Drehstrom-Asynchronmaschinen werden mit Leistungen bis zu mehreren Megawatt hergestellt. Der einzigartige Vorteil gegenüber anderen Elektromotoren ist das Fehlen von Kommutator und Bürsten. Bürsten verschleißen und erzeugen Funken („Bürstenfeuer“), wodurch das Leitungsnetz mit hochfrequenten Schwingungen gestört wird. Jedoch weisen auch Asynchronmotoren, insbesondere beim Betrieb an einem Frequenzumformer, Oberwellen auf, die auf das Netz zurückwirken.

Die Entwicklung des Asynchronmotors geht zurück auf Arbeiten von Galileo Ferraris, 1885, Nikola Tesla, 1887, und Michail von Dolivo-Dobrowolsky, 1889. Letzterer baute den ersten Einfachkäfigläufer und später auch einen ersten Doppelkäfigläufer.

Motor

Prinzip

Der Antrieb des Drehstrom-Asynchronmotors und des Drehstrom-Synchronmotors erfolgt durch ein Drehfeld, siehe Drehstrommotor.

Aufbau

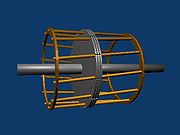

Für den Rotor eines Drehstrom-Asynchronmotors existieren zwei Bauformen:

- Ein Kurzschlussläufer mit einer Wicklung aus massiven, gut leitfähigen Leiterstäben (Käfigläufer), die immer kurzgeschlossen sind. In der Massenfertigung wird das Blechpaket des Rotors entweder mit Nuten oder mit Löchern versehen, die danach mit Aluminium ausgegossen werden. Damit werden oft gleich Lüfter-Flügel mitgegossen, die gleichzeitig als Kühllamellen dienen. Im Betrieb fließen durch die Leiterstäbe vergleichsweise hohe Ströme und erzeugen so zusammen mit den Eisenblechen starke Magnetfelder. Die Spannungen sind jedoch so gering, dass keine besondere Isolation notwendig ist.

- Ein Läufer mit Spulen (Drahtwicklungen), deren Enden auf Schleifringe geführt sind. Diese werden während des Anlaufens durch Widerstände verbunden und mit steigender Drehzahl allmählich kurzgeschlossen. Dieser sogenannte Schleifringläufermotor wird bei großen Leistungen eingesetzt, um den Anlaufstrom begrenzen zu können.

Der Ständer oder Stator besteht aus dem Gehäuse, dem Ständerblechpaket und der darin eingelegten Ständerwicklung, die immer als Mehrphasenwicklung ausgeführt ist. Das Gehäuse muss das Drehmoment gegen das Fundament abstützen. Häufig hat das Gehäuse außen Kühlrippen, die vom Lüfter des Läufers angeblasen werden.

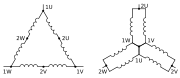

Die Anschlüsse der Strangwicklungs-Paare werden meist auf ein Klemmbrett herausgeführt, wo sie üblicherweise mit den Kennbuchstaben U1-U2, V1-V2 und W1-W2 gekennzeichnet sind. An diesem Klemmbrett kann die Betriebs-Schaltung so vorgenommen werden, dass zum einen eine Anpassung an die gegebene Betriebsspannung oder aber eine Anlauf-Schaltung durch eine geeignete Schütz-Schaltung, z. B. die Stern-Dreieck-Schaltung (s. u.), ausgeführt werden kann.

Funktion

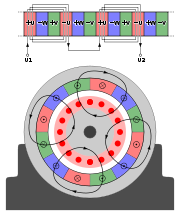

4-polige Asynchronmaschine mit Schlupf, das Statorfeld hat eine höhere Umlaufgeschwindigkeit als der Rotor

4-polige Asynchronmaschine mit Schlupf, das Statorfeld hat eine höhere Umlaufgeschwindigkeit als der RotorElektrisch gesehen entspricht die Asynchronmaschine einem Transformator. Die Ständerwicklung ist dabei die Primärseite und der Kurzschlussläufer (Käfig) die Sekundärseite. Der sich einstellende Strom hängt von der Drehzahl ab. Der Läufer des Asynchronmotors dreht sich immer langsamer als das Drehfeld an den Spulen der Primärseite:

- Solange der Rotor des Motors (am Anfang) steht, ist ein Transformator mit sekundärseitigem Kurzschluss gegeben. Hierdurch entstehen hohe Ströme und starke Magnetfelder. In diesem Anfahrbereich hat der Motor einen schlechten Wirkungsgrad und der Motor erwärmt sich stark. Sobald sich der Anker dreht und sich dem umlaufenden Drehfeld anpasst, werden die Ströme kleiner.

- Die hohen Anfahrströme kann man durch vorgeschaltete Anlasswiderstände mindern. Neben dem Aufwand für zusätzliche Komponenten muss man eine längere Anfahrzeit in Kauf nehmen. Beim Kurzschlussläufer gibt es hierfür keine Anschlusspunkte und daher entfällt diese Möglichkeit.

- Die Drehzahl am Betriebspunkt wird sich immer um einige Prozente unterhalb der zugehörigen Synchrondrehzahl einstellen. Diese Differenz wird als Schlupf bezeichnet und ist belastungsabhängig.

Während des Anlassens können starke Geräusche auftreten (Magnetischer Barkhausen-Effekt). Es kann ein Verharren (Kleben) bei Drehzahlen unterhalb der Nenndrehzahl unter starker Geräuschbildung auftreten, häufig bei 1/7 der Synchrondrehzahl. Durch die Nutung von Stator und Rotor werden Oberwellen erzeugt.

- Grund: Beim Vorbeidrehen der Rotor- an den Statornuten treten Magnetflusspulsationen in den Statorzähnen auf. Haben Rotor und Stator gleiche Nutenzahl, dann unterstützen sich die Pulse und der Motor kann „kleben“.

- Grund: Wenn Oberwellen mit der Eigenschwingung eines Maschinenteils (Rotor mit Lagerspiel) in Resonanz geraten, kann der Rotor kleben. Der Rotor läuft kurz an und bleibt unter Brummen stehen oder er schleicht über diesen Punkt hinweg.

Das Problem wird umgangen, wenn man die Nuten des Ankers schräg zur Wellenachse stellt. Dies verteuert zwar die Fabrikation der Motoren, räumt aber die Probleme aus. Phasenverschobene Magnetfelder können nicht mehr in Resonanz kommen.

Steuerung

Die Steuerung erfolgt meistens durch Schütze, je nachdem wie sich der Motor verhalten soll. Man kann die Motordrehzahl auch über Frequenzumrichter steuern, indem man die Frequenz erhöht oder reduziert. Das ist sinnvoll bei Anlagen, die eine variable Drehzahl benötigen, ohne dass ein verstellbares Getriebe eingesetzt werden muss. In der Holzverarbeitung werden beispielsweise Motoren an Fräsmaschinen über einen Frequenzumrichter angeschlossen, um aus der Netzfrequenz von 50 Hz beispielsweise 200 Hz zu generieren, wobei die Drehzahl dann auf über 10.000 min−1 gesteigert werden kann. Die hohen (inneren) Fliehkräfte erfordern Sonderausführungen.

Anlaufschaltung

Asynchronmotoren besitzen einen hohen Einschaltstrom. Ist der Einschaltstrom nicht bekannt, geht man vom achtfachen Nennstrom aus. Um das Netz und angeschlossene Getriebe zu schonen sowie das Auslösen vorgeschalteter Sicherungen zu vermeiden, verwendet man bei Asynchronmotoren häufig die Stern-Dreieck-Schaltung. Hierdurch wird der Anlaufstrom auf etwa ein Drittel herabgesetzt. Das Anlaufmoment wird im gleichen Verhältnis reduziert. Mit dieser Schaltung wird der Motor durch Umsteuerung der Schütze nach der Hochlaufzeit mit in Stern geschalteten Wicklungssträngen auf Dreieckbetrieb umgeschaltet. Frequenzumrichter können bei entsprechender Konfigurierung beziehungsweise Programmierung Asynchronmotoren sanft und lastangepasst hochfahren.

Bei Käfigläufermotoren wirkt sich beim Anlaufen der Skineffekt günstig aus. Bei hohem Schlupf steigt die Elektronenkonzentration am Rand der Kurzschlussstäbe, wodurch der Widerstand steigt. Sinkt die Frequenz wieder, sinkt auch der Widerstand. Durch verschiedene Kurzschlussstabprofile wird erreicht, dass die Kennlinie sich dynamisch mit der Drehzahl ändert.

Früher verwendete man (u. a. bei Fahrgeschäften) Anlasswiderstände, insbesondere auch Wasser-Widerstände zum Hochfahren. Letztere bestehen aus einem Wassertank, in den allmählich Elektroden eingetaucht werden.

Drehzahlregelung

Asynchronmaschinen können

- am starren Netz

- am Frequenzumrichter

- mit Polumschaltung

- als Schleifringläufer als unter- oder übersynchrone Kaskade

betrieben werden.

Unterschiedliche Polzahlen und Frequenzen ergeben folgende Drehzahlen für das Drehfeld:

Polzahl Polpaarzahl nsync 50 Hz nsync 60 Hz 2 1 3000 min−1 3600 min−1 4 2 1500 min−1 1800 min−1 6 3 1000 min−1 1200 min−1 8 4 750 min−1 900 min−1 Dies sind die Ständerdrehfeld-Drehzahlen, also die Drehzahl, die das Netz dem Motor über die Feldwicklungen im Stator aufprägt. Sie wird auch als Synchrone Drehzahl bezeichnet.

Im Motorbetrieb liegen alle mechanischen Drehzahlen aufgrund des prinzipbedingten Schlupfes je nach Bauweise und aktueller Belastung jeweils geringfügig unter diesen Werten. Prinzipbedingt deshalb, weil erst die Drehzahldifferenz zwischen Ständerdrehfeld und Rotor einen Strom im Rotor induziert.

Wichtige Drehzahlen sind die Leerlaufdrehzahl (Motor läuft ohne Last), die Nenndrehzahl (Motor liefert Nennleistung als Produkt von Nenndrehzahl und Nennmoment), Kippdrehzahl (maximales Drehmoment; wird dies von der Last überschritten, bleibt der Motor stehen) und Kurzschlussdrehzahl (Motor steht, Anlaufmoment, Anlaufstrom).

Wird die Drehstrom-Asynchronmaschine auf eine höhere als die Synchrone Drehzahl angetrieben, so speist sie Leistung ins Netz zurück (Generatorbetrieb).

Dahlander-Schaltung

- Mit der Dahlanderschaltung kann die Polzahl der Asynchronmaschine (polumschaltbare Motoren) im Verhältnis 1:2 erhöht und somit deren Drehzahl im Verhältnis 2:1 verändert werden. Typische Anwendungen sind:

- Drehmaschinen mit 2 Grunddrehzahlen: langsam- oder schnelllaufend.

- 2-stufiger Lüfterantrieb für Gebäudelüftung

Die Dahlander-Schaltung bietet bei Asynchronmaschinen in Käfigläuferausführung die Möglichkeit der Polumschaltung und damit der Drehzahlumschaltung.

Polumschaltbare Motoren

Es ist denkbar, auf einer Welle zwei komplett getrennte Motoren anzuordnen. Elegant ist es dann, wenn diese Motoren in einem Gehäuse sind. Dann können auch beide Motoren einen gemeinsamen Rotor (Käfig) haben.

Die Statorwicklungen werden jedoch doppelt ausgeführt. Stator eins ist für die niedrige Drehzahl ausgelegt. Stator zwei ist für die vier- oder sechsfache Drehzahl ausgelegt.

Ein Drehzahlverhältnis von eins zu zwei wird meist mit der oben beschriebenen Dahlanderschaltung realisiert.

KUSA-Schaltung

Nicht immer geht es darum, den Einschaltstrom herabzusetzen. In manchen Fällen geht es auch darum, dass ein zu hohes Anzugsmoment, bei direkter Einschaltung, sich störend auf die Anlage auswirkt.

Die sogenannte KUSA-Schaltung (Kurzschlußläufer-Sanftanlauf) ist eine Schaltung zum Anlassen von Drehstrommotoren mit Käfigläufer, bei ca. der Hälfte des Nenndrehmomentes.

Bei der KUSA-Schaltung wird in den Laststromkreis des Drehstrommotors in einem Außenleiter ein Vorwiderstand geschaltet, der nach einer einstellbaren Zeit oder manuell mittels Kontaktes kurzgeschlossen wird. Es ist oft zweckmäßig, den Vorwiderstand anzuzapfen, um verschiedene Beträge das Anlaufmomentes einstellen zu können. Diese Anlaufart kommt nur bei Leerlauf oder geringem Gegenmoment in Betracht.

Vor- und Nachteile

Mit dem Siegeszug der Drehstromwechselrichter werden heute nahezu ausschließlich nur noch Kurzschluss-Käfigläufermotoren (engl. squirrel cage induction motor) benötigt. Dieser Ausführungsart verdankt der Asynchronmotor seine Bezeichnung als „Arbeitspferd“ der elektrischen Antriebstechnik.

Kombiniert mit einem entsprechend gesteuerten Frequenzumrichter ist er auch in der Lage, gegen große Gegenmomente von Arbeitsmaschinen anzulaufen. Die Frequenzumformerbaugruppen übernehmen derzeit zunehmend auch die Aufgabe des Motorschutzes. Außerdem werden Motoren mit angebautem Frequenzumformer angeboten. Hierdurch verringert sich der Verdrahtungsaufwand.

Vorteile

- lange Lebensdauer, wartungsarm, kein Bürstenverschleiß beim Kurzschlussläufer, (typischer mittlerer Ausfallabstand 20.000 Std.)

- kurzzeitig stark überlastbar (bis größer 2x Nennmoment)

- nahezu konstante Drehzahl, kein „Durchgehen“ im Leerlauf

- einsetzbar im Ex-Bereich (explosionsgefährdeter Bereich), da keine Bürsten oder Schleifringe (Vermeidung des Bürstenfeuers - Funkenbildung)

- „selbstständiger“ Anlauf möglich

- vergleichsweise geringe Herstellungskosten

- der Läufer ist spannungslos und kann auch in Flüssigkeiten, Gasen oder im Vakuum laufen. (Beispiel: Umwälzpumpe)

- Anlauf gegen hohe Gegenmomente ohne Hilfsmittel (auch abhängig von Läuferbauform)

- sehr robuste Ausführung, Medienverträglichkeit des Aktivteils (Öl, Gase, etc.)

- hohe Drehzahltauglichkeit, daher bei Betrieb mit Wechselrichter hohe Leistungsausbeute

- hoher Wirkungsgrad im Feldschwächbereich

Nachteile

- Drehzahlveränderung nur bei Sonderbauformen mit Polumschaltung oder mit zusätzlichem Frequenzumrichter möglich

- insbesondere bei kleinen Ausführungen ca. 20 bis 30 % mehr Volumen pro Drehmoment gegenüber permanent – magnetisierten Synchronmotoren

- 3 Außenleiter zur Versorgung notwendig (ersatzweise Frequenzumrichter oder Betriebskondensator (Kondensatormotor) bei Einphasenwechselstrom möglich)

- kleinerer Wirkungsgrad im Vergleich zur permanent magnetisierten Synchronmaschine bei hoher Momentausnutzung

- komplexe theoretische Verfahren zur Berechnung (im Vergleich zu anderen elektrischen Maschinen)

- geringes Anlaufmoment, außer bei Verwendung eines Frequenzumrichters mit Hochlaufsteuerung

- Schritt- bzw. Servomotoren haben bei Positionieraufgaben Vorteile und sind im Vergleich leichter

Normen und Kategorien

In der Europäischen Gemeinschaft ist die EN 60034 „Drehende elektrische Maschinen“ zu beachten.

Normmotoren

Genormte Anbaumaße werden für Deutschland mit den Normen DIN 42673, 42676 und 42677 vorgegeben. Der Leistungsbereich bis ca. 200 kW gehört den Niederspannungs-Normmotoren.

Im Bereich der Normmotoren, für die die großen Hersteller Listen mit technischen Daten veröffentlichen, sind die Motoren nach Drehmomentklassen eingeordnet. Üblicherweise können diese Motoren gegen das 2-fache Nennmoment anlaufen.

Für die Konstruktion ist die Achshöhe ein Richtmaß. Der Normmotorenbereich beginnt bei der AH56 und reicht bis zur AH315 (ca. 200 kW). Oberhalb der AH 315 beginnt mit der AH 355 der Transnormmotorenbereich.

Sonderbauformen

- Außenläufer mit Stator innen, Rotor außen

- Linearmotor mit flacher „abgerollter“ Geometrie

- Stator in linearer Rohrform zur Förderung von flüssigen Metallen in einem Rohr

- Läufer als Aluminiumzylinder oder -scheibe im Luftspalt (Ferrarismotor)

- Motoren für den explosionsgefährdeten Bereich

Asynchrongenerator

Im Generatorbetrieb rotiert der Läufer schneller als das Magnetfeld und speist so Energie in das Netz ein.

Es gibt drei verschiedene Asynchronmaschinen, die als Generator eingesetzt werden.

- Asynchronmaschine mit Kurzschlussläufer: Asynchrongenerator

- Asynchronmaschine mit Schleifringläufer: Doppelt gespeiste Asynchronmaschine

- Asynchronmaschine mit zwei Statoren: Kaskadenmaschine

Alle drei Generatortypen werden in dezentralen Kraftwerken eingesetzt.

Idealisierte Betrachtung / Ersatzschaltbild

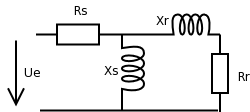

Zum Verständnis der Vorgänge einer Drehzahlregelung ist die Betrachtung des Ersatzschaltbilds der Asynchronmaschine unumgänglich. Das Ersatzschaltbild zeigt eine zur Maschine elektrisch äquivalente Schaltung, wie sie auch der Frequenzumrichter sieht.

Auf der linken Seite ist die Ständerwicklung dargestellt, sie besteht aus Rs (Kupferwiderstand und äquivalenter Serienwiderstand der Ummagnetisierungsverluste) und dem Blindwiderstand ihrer Induktivität Xs bei asynchronem Lauf.

Rechts ist der Läufer oder Rotor dargestellt: die Induktivität Xr repräsentiert die bei stillstehendem Motor erscheinende Induktivität, sie ergibt sich aus den am stehenden Kurzschlusskäfig vorbeilaufenden Magnetfeldlinien. Der Wirkwiderstand Rr setzt sich zusammen aus- dem äquivalenten Wert der von der Maschine abgegebenen Wirkleistung; dieser Wert verändert sich mit der Veränderung des Drehmoments bzw. der Belastung der Maschine. Er ist im Leerlauf der Maschine sehr groß.

- dem entsprechend dem Quadrat der Stator-Windungszahl herauftransformierten ohmschen Widerstand des Kurzschlusskäfigs; der Kurzschlusskäfig besteht aus einzelnen, im Eisen eingebetteten Windungen, meist aus Aluminium.

Im Leerlauf besteht das Ersatzschaltbild des Asynchronmotors im Wesentlichen also aus Rs und Xs, weshalb eine solche Maschine fast nur Blindleistung aufnimmt. Der im Leerlauf aufgenommene Strom ist oft ähnlich hoch wie der Nennstrom, die Maschine hat aufgrund der Kupfer- und Ummagnetisierungsverluste bei Leerlauf oft bereits über die Hälfte der Verlustleistung bei Nennbelastung. Mit zunehmender Belastung steigt der Wirkstrom durch Rr und damit im Kurzschlusskäfig an. Der Phasenwinkel zwischen Strom und Spannung verringert sich von nahezu 90° auf kleinere Werte. Bei hochmagnetisierten Asynchronmotoren findet mit ansteigendem Drehmoment sogar zunächst oft ein Rückgang des Gesamtstroms statt, welcher erst später mit steigendem Drehmoment dann wieder bis zum Nennstrom ansteigt.

Von der Asynchronmaschine wird also mit Xs ein Blindstrom aufgenommen, welcher für die Magnetisierung der Maschine sorgt. Im Gegensatz zur Synchronmaschine muss die magnetische Durchflutung in der Asynchronmaschine erst durch den Blindstrom in der Ständerwicklung aufgebaut werden.

Der belastungsabhängige Wirkstrom erzeugt einen Spannungsabfall im Käfig-Anteil des Rr, aber nur einen unwesentlich höheren Spannungsabfall in Rs. Folglich steigen die Verluste bei zunehmender Belastung im Läufer schneller an als im Stator. Der Kupferwiderstand Rs und der „Kupfer“-Widerstand vom Käfigläufer-Anteil von Rr verursachen mit dem Quadrat der Stromaufnahme steigende Verluste, daher sinkt der Wirkungsgrad der Maschine mit steigender Belastung ab. Hinzu kommt deren Temperaturabhängigkeit, weshalb die Effizienz der warmen Maschine noch etwas sinkt.

Im Umrichterbetrieb wird bei immer kleiner werdender Frequenz der Blindwiderstand Xs ebenfalls immer kleiner. Bei Einhaltung des Nennstromes muss daher die vom Frequenzumrichter gelieferte Spannung sinken. Damit wird das Verhältnis des Spannungsteilers Rs zu Xs immer ungünstiger und Rs führt zu relativ zur verfügbaren Motorleistung steigenden Verlusten. Bei Dauerbetrieb kann dabei nur annähernd das Nenndrehmoment erzeugt werden, da die Kühlung von Läufer und Stator nicht ausreichend gegeben ist. Bei höheren als der Nenndrehzahl bzw. Nennfrequenz darf ein Asynchronmotor dagegen - unter Berücksichtigung der Isolation - an höheren Spannungen arbeiten und ist effektiver.

Moderne Frequenzumrichter können Rs /Rr selbst messen und sind damit in der Lage, sich selbst automatisch für einen beliebigen angeschlossenen Motor zu konfigurieren und ihn so vor Überlastung zu schützen.

Ein Haltemoment oder Drehzahlen nahe Null können mit einer Vektorregelung erreicht werden. Auch hier fehlt Kühlung, da das Lüfterrad am Läufer dann diesen selbst, die herausragenden Statorwicklungen und den Luftspalt nicht mehr kühlt.Komplexes Zeigermodell des Asynchronmotors mit Käfigläufer

Das Modell unterliegt der Voraussetzung eines rotationssymetrischen Aufbaus der Maschine sowie dem Fehlen einer Streufeldreluktanz. Um diese kann das Modell erweitert werden. Sie wird hier jedoch (zunächst) nicht berücksichtigt, um das Modell möglichst einfach und verständlich zu halten. Gleiches gilt für die Windungszahl der Ständerwicklung.

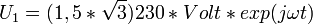

Hierbei werden die Einträge eines Vektors (x,y) in der Rotationsebene als komplexe Zahl x+iy dargestellt. Das Feld Φ sowie die Speisespannung U1 sowie der Statorstrom I1 sind die rotierenden Zeigergrößen des Ständers, I2 ist der Zeiger des Läuferstroms. Angeschlossen an die drei Phasen des Elektrizitätsnetzes kann der Zeiger U1 als

dargestellt werden. (Dreiecksschaltung)

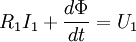

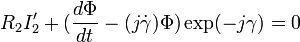

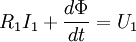

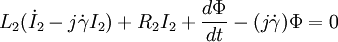

dargestellt werden. (Dreiecksschaltung)Die Maschengleichung des Ständerkreises lautet unter Berücksichtigung des Induktionsgesetzes:

.

.

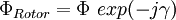

Da der Läufer vorwärts rotiert „sieht“ er das Magnetfeld rückwärts rotieren.

.

.

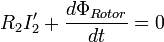

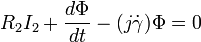

Somit ergibt sich die Maschengleichung des Läuferkreises in mitrotierenden Koordinaten:

.

.

Das Magnetfeld ist Ergebnis von Läufer- und Ständerstrom multipliziert mit der Hauptfeldreluktanz X:

- Φ = X(I1 + I2'exp(jγ)).

Ersetzt man I2' durch I2 = I2'exp(iγ) ergibt sich das Gleichungssystem mit den Unbekannten Φ,I1 und I2.

- Φ = X(I1 + I2).

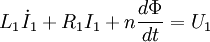

Berücksichtigt man Streufeldreluktanzen in Form der Induktivitäten L1 und L2 sowie die Windungszahl n des Ständers erhält man sehr ähnliche Gleichungen:

- Φ = X(nI1 + I2).

Das erzeugte Drehmoment ergibt sich aus dem Kreuzprodukt von Φ und Läuferstrom. Hier wird das analog zum Zeigermodell in Komplexzahlenrechnung dargestellt.

- MMotor = Im(ΦI2 * ) (* für I_2 konjungiert komplex)

Wicklungsanordnung

Spulengruppe

Aus Platzgründen werden im Regelfall nicht alle Windungen einer Spule in einer Nut konzentriert, sondern in mehreren nebeneinander liegenden Nuten verteilt. Außerdem sorgt diese Maßnahme für eine Glättung des Erregerfelds.

Durch diese Verteilung verringert sich die Spannungsamplitude, was durch den Zonenfaktor berücksichtigt wird.

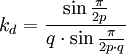

Sehnungsfaktor

Als Sehnung wird bei einer Mehrschichtwicklung die Verschiebung der Wicklungslagen bezeichnet. Diese Verschiebung bewirkt eine Glättung der Erregerkurve und damit eine Reduzierung der Oberwellen der induzierten Spannung.

Durch die Sehnung verringert sich die induzierte Spannungsamplitude, was durch den Sehnungsfaktor berücksichtigt wird. Er berechnet sich zu

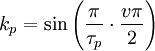

Wicklungsfaktor

Das Produkt aus Sehnungs- und Zonenfaktor

wird als Wicklungsfaktor bezeichnet.

wird als Wicklungsfaktor bezeichnet.Kennwerte/Kennlinien

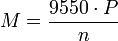

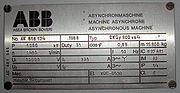

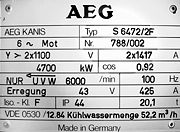

Die Begriffe Nennleistung, Nenndrehzahl und Nenndrehmoment ergeben sich aus den Angaben zum zugehörigen Typenschild. In diesem Zusammenhang wird auch von den Auslegungswerten gesprochen.

Das Nennmoment ist in der Regel nicht auf dem Typenschild vermerkt. Es kann aus nachstehender Formel errechnet werden. Siehe auch Leistung bei Technischen Anwendungen.

- Leistung P in Kilowatt (kW)

- Drehzahl n in Umdrehungen je Minute (min -1)

- Drehmoment M in Newtonmeter (Nm)

- 9550 ist ein gerundeter Zahlenwert

Die zugehörige Synchrondrehzahl (oder Drehfelddrehzahl) liegt immer knapp über der Nenndrehzahl, die sich aus

ergibt.

- Drehzahl n in Umdrehungen je Minute (min -1)

- Netzfrequenz f in Hertz oder (-1) (auf dem Typenschild angegeben)

- Polpaarzahl p (immer ganzzahlig)

Bei 50 Hertz ergeben sich so Werte von 3000, 1500 oder 750 Umdrehungen pro Minute mit den Polpaarzahlen 1, 2 oder 4.

Das gezeigte Beispiel für ein Typenschild bezieht sich auf einen Motor, der nur für den Sternbetrieb geplant ist. Bei einer Netzfrequenz von 50 Hertz und einer Nennleistung von 5000 kW und einer Nenndrehzahl von 1480 U/min ergibt sich:

- Polpaarzahl = 2

- Synchrondrehzahl = 1500 U/min

- Nenndrehmoment ungefähr 32,3 kNm

Kennlinienbeispiel

Das nebenstehende Bild zeigt den typischen Drehmomentenverlauf in Abhängigkeit von der Drehzahl. Im Dreiecksbetrieb hat der Motor im Vergleich zum Sternbetrieb etwa das dreifache Anzugsmoment. Die Betriebspunkte B1 oder B2 liegen jenseits des Kippmomentes K1 oder K2.

Mit P ist (als Beispiel) die Kurve für das erforderliche Drehmoment einer Kreiselpumpe eingezeichnet.

Es kommt darauf an, dass der Drehzahlbereich von Null bis zum Kipppunkt möglichst schnell durchfahren wird, denn in diesem Bereich hat der Motor einen schlechten Wirkungsgrad und erwärmt sich dementsprechend.

Die (kritische) Anlaufzeit hängt von der Trägheit der Arbeitsmaschine und von dem Verhältnis der Anfahrmomente ab.

Das Beispiel zeigt auch, dass hier ein Dreiecksbetrieb nicht notwendig ist, denn die Betriebspunkte B1 und B2 liegen dicht beieinander. Die Pumpe würde allenfalls 3 bis 5 Prozent mehr fördern. Bezogen auf den Querschnitt des Zuleitungskabels kann der Dreiecksbetrieb dennoch sinnvoll sein, denn die Stromstärke ist um den Faktor 1,7 geringer.

In dem Beispiel ist das antreibende Drehmoment (Stern) im Anfahrbereich etwa 2 bis 4 mal größer als das erforderliche Moment der Pumpe. Die Differenz ist der beschleunigende Anteil. Daher könnte hier ein Anlauf der Pumpe mit offenen Schieber erfolgen. Technischer Standard ist der Anlauf einer Pumpe mit geschlossenem Schieber. Dann ist das erforderliche Moment erheblich kleiner und der kritische Anlaufbereich wird schnellstmöglich durchfahren.

Lüfter mit langen Flügeln (z.B. in einem Kühlturm) haben ein großes Massenträgheitsmoment. Ferner ist der Anlauf nur unter Last möglich. Dadurch ergeben sich lange Anlaufzeiten und die Planung Motor - Lüfter erfordert regelmäßig eine sorgfältige Auslegung.

Anwendungsbeispiele

Kleinleistungsmotoren

- Pumpenantriebe in allen Industriebereichen

- Kompressoren (z. B. Kältemittelkompressoren für kleinere Kühlräume)

- Ventilatoren für alle Industriebereiche

- Antriebe für Flurförderzeuge

Mittelleistungsmotoren

- Pumpen, Ventilatoren, Kompressoren für alle Industriebereiche

- Pressenantriebe (Schwungrad-, Spindel-, Exzenter-)

- Extruderantriebe

- Traktionsantriebe für Autos und Busse (Elektro- oder Hybridfahrzeuge)

- Werkzeugmaschinenantriebe (z. B. Hauptspindelantriebe)

- Hilfsantriebe auf Schiffen, Lokomotiven etc.

Hochleistungsmotoren

- Pumpen, Ventilatoren, Kompressoren für alle Industriebereiche

- Kraftwerkshilfsantriebe

- Traktionsantriebe für Bahnen

- Seil/Kettenzugantrieb

Gesetzliche Bestimmungen und sonstige Regelwerke

- EN 60 034 Teil 1 Allgemeine Bestimmungen für umlaufende elektrische Maschinen

- EN 60 034 Teil 8 Anschlussbezeichnungen und Drehsinn für elektrische Maschinen

- DIN IEC 34 Teil 7 Bauformen umlaufende elektrische Maschinen

- EN 60034-5 Schutzarten umlaufender elektrischer Maschinen

- EN 60034-6 Kühlarten, drehende elektrische Maschinen

Literatur

- Günter Boy, Horst Flachmann, Otto Mai: Die Meisterprüfung Elektrische Maschinen und Steuerungstechnik. 4. Auflage, Vogel Buchverlag, Würzburg, 1983, ISBN 3-8023-0725-9

- Gregor D. Häberle, Heinz O. Häberle: Transformatoren und Elektrische Maschinen in Anlagen der Energietechnik. 2. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten, 1990, ISBN 3-8085-5002-3

- Andreas Kremser: Elektrische Maschinen und Antriebe, Grundlagen, Motoren und Anwendungen. 2. Auflage, Teubner Verlag, Stuttgart, 2004, ISBN 3-519-16188-5

- Detlev Roseburg: Elektrische Maschinen und Antriebe. Fachbuchverlag Leipzig im Carl Hanser Verlag, 1999, ISBN 3-446-21004-0

- Günter Springer: Fachkunde Elektrotechnik. 18.Auflage, Verlag Europa-Lehrmittel, Wuppertal, 1989, ISBN 3-8085-3018-9

Siehe auch

Wikimedia Foundation.