- Röntgenlithographie

-

Die Photolithographie bzw. Fotolithografie ist ein lithografisches Reproduktionsverfahren, bei dem mittels Belichtung Muster auf Materialien aufgebracht werden. Sie ist in der Drucktechnik und der Halbleitertechnik von Bedeutung.

Inhaltsverzeichnis

Fotolithografie in der Drucktechnik

In der Drucktechnik werden in diesem Verfahren Halbtonnegative auf beschichtete Steinplatten belichtet. Diese wurden zuvor mit einer lichtempfindlichen Asphaltschicht versehen, die über mehrere Stunden belichtet wird, wobei die Lichteinwirkung für eine Aushärtung des Asphaltes sorgt. Verschiedene Terpentinöle entfernen bei der Entwicklung die noch unbelichteten Partien, wodurch, je nach Halbtonwert, eine körnige Oberflächenstruktur verbleibt. Diese Technik basiert auf den fotografischen Experimenten zur Asphaltfotografie durch Joseph Nicéphore Nièpce von 1826.

Im Bereich der Originalgrafik kommt dieser Technik ebenfalls Bedeutung zu. Arbeiten haben dann originalgrafischen Charakter, wenn sie mit Fotomaterialien schöpferisch manipulieren. Ein bekannter Vertreter dieser Technik ist Robert Rauschenberg.

Fotolithografie in der Halbleiter- und Mikrosystemtechnik

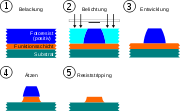

In der Halbleitertechnologie und anderen verwandten Bereichen, wie der Mikrosystemtechnik, werden mittels der Fotolithografie Strukturinformation von einer sogenannten Fotomaske in einen Fotolack (engl. photo resist) übertragen. Der Fotolack selbst wird zuvor durch Rotationsbeschichtung (engl.: spin-coating) oder andere geeignete Methoden auf ein Substrat aufgebracht. Nicht zuletzt wegen der besonders guten Planarität werden bevorzugt Wafer aus Silizium verwendet. Nach der Entwicklung des latenten Bildes kann die Strukturinformation in eine darunterliegende Schicht übertragen werden. Der Fotolack wird danach wieder entfernt.

Für die Strukturübertragung gibt es zwei Möglichkeiten, nämlich

- additive Methoden, bei denen Material in den Bereichen deponiert wird, in denen beim Entwickeln der Fotolack entfernt wurde, und

- subtraktive Methoden, bei denen Material in diesen Bereichen entfernt wird (z. B. durch Ätzen).

Die subtraktiven Methoden überwiegen besonders in der reinen Halbleitertechnologie, während additive Methoden in der Mikrosystemtechnik von größerer Bedeutung sind (etwa die Galvanik beim LIGA-Prozess).

Das Wiederholen dieser Prozessabfolge mit verschiedenen aufeinanderfolgenden Schichten und einer genauen Justierung der einzelnen Muster zueinander ist eine Schlüsseltechnologie bei der Herstellung von integrierten Schaltkreisen (umgangssprachlich „Mikrochips“). Die Weiterentwicklung der Fotolithografie bzw. ihre Ablösung durch neuere Verfahren sind mit entscheidend dafür, wie lange die Entwicklung der Mikroprozessortechnologie noch der Planungsgrundlage „Mooresches Gesetz“ wird folgen können.

Bei der Lithografie gibt es grundlegende Verfahren, die sich unterscheiden hinsichtlich der Wellenlänge des verwendeten „Lichts“ sowie des Abstandes bzw. Kontakts zwischen Fotomaske und Fotolack.

Optische Lithografie

Bei der optischen Lithografie wird die Struktur einer Fotomaske mittels Schattenwurf oder Projektion in einen lichtempfindlichen Fotolack übertragen. Die Auflösung wird im Wesentlichen von der verwendeten Lichtwellenlänge bestimmt. In der Regel werden Quecksilberlampen mit 365 nm (I-Linie), KrF-Excimerlaser mit 248 nm oder ArF-Excimerlaser mit 193 nm Wellenlänge verwendet. Damit lassen sich mit der entsprechenden Optik aus Quarz oder Calciumfluorid Linienbreiten von unter 100 nm (KrF-, ArF-Laser) erzeugen. Durch spezielle Techniken (z. B. Phasenmasken) lassen sich aber auch deutlich kleinere Strukturbreiten herstellen (Stand 2006: 65 nm mit 193-nm-ArF-Excimerlaser, bzw. 40 nm wenn zusätzlich die Immersion eingesetzt wird).

Kontaktbelichtung

Hier wird die Photomaske in direktem Kontakt mit dem Wafer gebracht. Das Verfahren bietet die beste Auflösung von den Schattenwurfverfahren, da der Auflösungsverlust durch Lichtbeugung auf das durch die Lackdicke bedingte Minimum reduziert wird. Nachteilig ist jedoch, dass die Maske bzw. der auf dem Wafer aufgebrachte Fotolack durch den Kontakt beschädigt werden kann, z. B. wenn sich ein Staubkorn zwischen beiden befindet. Außerdem werden auch Defekte (z. B. Verunreinigungen der Maske) ebenso wie die erwünschten Strukturen 1:1 auf den Fotolack übertragen, was zu groben Fehlern wie beispielsweise Kurzschlüssen auf dem Wafer führen kann.

Proximitybelichtung

Bei dieser Art der Belichtung wird die Maske mit einem Abstand (engl. proximity gap) von ca. 10–50 Mikrometern über dem Fotolack positioniert. Dieser Abstand hilft, Resist und Maske vor Beschädigung zu schützen.

Projektionsbelichtung

Bei der Projektionsbelichtung wird die Fotomaske nicht im Maßstab 1:1 im Resist abgebildet, wie es bei der Kontakt- und Proximitybelichtung naturgemäß der Fall ist, sondern die Masken werden durch ein Linsensystem verkleinert (typischerweise im Maßstab 5:1 oder 4:1) abgebildet. Ein großer Vorteil dabei ist, dass Partikel, die sich auf der Maske abgesetzt haben, auch verkleinert werden und daher einen geringeren Einfluss auf die erzeugten Strukturen haben. Weiterhin sind die verwendeten Fotomasken wesentlich einfacher (und preiswerter) zu fertigen, da auf ihnen die Strukturbreiten um ein Vielfaches größer sind. Da die Abbildung einer Maske auf diese Weise nicht den ganzen Wafer abdecken kann, werden die Wafer mittels extrem präziser Mechaniken (z. B. Piezo-Linearantrieb) verfahren und so positioniert, dass die Abbilder der Maske auf einem Raster mit engen Toleranzen liegen (sogenanntes step-and-repeat-Verfahren, die dazu verwendeten Apparate heißen auch „Wafer-Stepper“). Wegen der endlichen Schärfentiefe der Abbildungsoptiken können nur dünne Fotolacke mit dieser Methode belichtet werden, während mit Kontakt- und Proximitybelichtung auch Lithografie in dicken Fotolacken möglich ist (ein extremes Beispiel ist der Dicklack SU-8). Um tiefere Strukturen (genauer: Strukturen mit hohen Aspektverhältnissen, also Strukturen, die tiefer sind als breit) ausgehend von der Projektionsbelichtung zu erzeugen, wird der (dünne) Fotolack auf eine dicke Schicht von Material aufgebracht, das nach der Entwicklung anisotrop geätzt werden kann. Anisotrope Ätzverfahren sind beispielsweise Reaktivionenätzen oder Ionenstrahlätzen.

Immersionslithografie

Die Immersionslithografie entspricht im Wesentlichen der Projektionsbelichtung, mit dem Unterschied, dass zwischen Projektionslinse und Fotolack ein brechendes Medium, z. B. Reinstwasser gebracht wird, um die Grenzen der Abbildungsgenauigkeit durch die erhöhte Brechzahl des Mediums zu verbessern. Diese Technik wurde 2005 erstmals in der Massenproduktion eingeführt. Hier kamen auch erstmals Spiegellinsenobjektive zum Einsatz. Zur Zeit (März 2007) werden mit dieser Technik in der Produktion von Chips Strukturgrößen von 40 nm erreicht (mit 193 nm Laserstrahlung).

Als weitere Entwicklung kündigte IBM im Februar 2006[1] einen Durchbruch mit einem optimierten Immersionsmedium und 193-nm-Lithografie an. Damit wurde in Laborversuchen eine Strukturverkleinerung auf einen Wert von 29,9 nm erreicht. Zur Immersion wird nicht mehr Reinstwasser sondern eine andere Flüssigkeit verwendet, die von den IBM-Wissenschaftlern zur Zeit (März 2006) noch geheim gehalten wird.

Auch andere Firmen entwickeln neue Immersionsmedien, um die Auflösung zu optimieren, die mit 193-nm-Anregung erreicht werden kann. So hat Intel nach eigenen Angaben Ende 2008 die Entwicklung von 32-nm-Chips mit Inmersionslithographie abgeschlossen und plant deren Markteinführung für das vierte Quartal 2009.[2]

Eine weitere Verbesserung bringt das Double-Exposure- oder Double-Patterning-Verfahren. Dazu wird ein Wafer zweimal belichtet. Zunächst wird eine Struktur mit der maximal erreichbaren optischen Auflösung aufgebracht (z. B. mit 45 nm Strukturbreite), danach die Position des Wafers um die halbe Auflösung verändert (22 nm) und dann eine zweite Struktur projiziert. Die Positioniergenauigkeit der Wafer-Stepper reicht für diesen Prozess aus, durch die wiederholte Belichtung erhöhen sich aber die Prozesszeiten. Durch Double-Patterning konnten in Kombination mit der Immersionslithografie bei 193 nm bereits Strukturgrößen von 22 nm erzielt werden. Eine Kombination von Double-Patterning und der 32-nm-Immersionslithographie könnte gar eine Strukturgröße von 16 nm ermöglichen, die bisher der EUV-Lithographie vorbehalten schienen.

Grautonlithografie

Bei diesem Verfahren werden auf der Maske Strukturen verwendet, die kleiner sind als die Auflösungsgrenze des Projektionsobjektives. Dies führt zu einer Helligkeitsmodulation im Bildbereich (ähnlicher Effekt wie bei gerasterten Bildern z. B. im Zeitungsdruck), die von einem Fotolack in entsprechende 3D-Strukturen abgebildet wird. So ist es möglich, mikromechanische und optische Elemente mit den gleichen Methoden herzustellen wie Halbleiterbauelemente.

EUV-Lithografie

Als konsequente Fortsetzung der optischen Lithografie hin zu kürzeren Wellenlängen und damit kleineren Strukturen gilt die EUV-Lithografie (engl. extreme ultra violet), die bis zum Jahr 2016 Wellenlängen um 13,5 nm nutzen soll, um Strukturen zwischen 45 nm und 22 nm und kleiner zu erzeugen. Die Systeme müssen dafür vollständig im Hochvakuum betrieben werden, und die Strahlung kann nicht mehr durch Linsen, sondern nur durch Spiegel gelenkt werden. Bei 13 nm gibt es keine transparenten Materialien mehr, und auch Gase jeder Art würden die Strahlung stark absorbieren. Eine für die Produktion geeignete Hochleistungsstrahlungsquelle ist jedoch noch nicht verfügbar. Da die verwendete Wellenlänge nicht, wie in der UV-Lithografie üblich, durch einen Laser emittiert werden kann, sind derzeit mehrere Firmen mit der Entwicklung von EUV-Plasma-Quellen beschäftigt.

Röntgenlithografie

Bei der Verwendung von Röntgenstrahlen aus Quellen mit der nötigen Konvergenz (z. B. Synchrotronstrahlung) lassen sich theoretisch kleinere Strukturen herstellen, bzw. das Verfahren besitzt eine erheblich größere Tiefenschärfe. Die Maskentechnik gestaltet sich allerdings sehr aufwändig, so dass bis heute keine großtechnische Anwendung dieses Verfahrens abzusehen ist. Sie ist nahe verwandt mit der EUV-Lithografie. Erhebliche Forschungstätigkeiten wurden in den späten 1980er und frühen 1990er Jahren zum Beispiel am ersten Berliner Elektronensynchrotron BESSY vom Fraunhofer Institut für Siliziumtechnik durchgeführt. Die dort verwendete Synchrotronstrahlung hatte ein Emissionsmaximum bei einer Wellenlänge von ca. 7 nm. Die Röntgenlithografie wird im Rahmen des LIGA-Verfahrens zu Herstellung von dreidimensionalen Strukturen mit großem Aspektverhältnis (Verhältnis von Höhe zu lateraler Abmessung) eingesetzt. Diese Strukturen finden Anwendung in der Mikrosystemtechnik. Wesentliche Arbeiten zu dieser Röntgentiefenlithografie werden am Forschungszentrum Karlsruhe mit der dort vorhandenen Synchrotronstrahlenquelle ANKA [3] und dem Synchrotronstrahlungslabor durchgeführt.

Alternativen zur Fotolithografie

Elektronenstrahl- und Ionenlithografie

Mit Teilchenstrahlen lassen sich die technischen Schwierigkeiten bei der hochauflösenden Lithografie besser beherrschen. So werden die Fotomasken für die optische Lithografie heute praktisch nur noch im Direktschreibverfahren mittels Elektronenstrahllithografie (e-Beam) hergestellt. Elektronenstrahlschreiber sind vom Funktionsprinzip her modifizierte Rasterelektronenmikroskope. Der geringe Durchsatz dieses Verfahrens verbietet allerdings die direkte Verwendung bei der Herstellung von Halbleiterbauelementen. Die hohen Kosten für hochauflösende Fotomasken jedoch führen zu vermehrten Versuchen, die Elektronenstrahllithografie trotzdem in Chip-Produktionsanlagen einzuführen, wenigstens für Versuchsfertigungen der neuesten Technologien und besonders kritische (und damit besonders teure) Fertigungsschritte in der normalen Produktion.

Mit „open stencil masks“ und Ionenlithografie wären höhere Durchsätze möglich. Aber auch hier ist aufgrund der aufwändigen Maskentechnik keine Anwendung in großem Maßstab in Sicht.

Laserlithografie

Mit Excimer-Lasern oder ähnlichen Quellen kann der Röntgenlithografieschritt durch die Laserlithografie ersetzt werden. Dabei werden ultrakurze Laserpulse verwendet mit einer Ein-Photonen-Energie unterhalb der Absorptionsschwelle des photosensitiven Mediums. Dies bedeutet, dass das zu belichtende Material transparent für das verwendete Laserlicht ist. Wird jedoch dieser Laserstrahl stark fokussiert, so werden im fokalen Volumen Mehrphotonen-Absorptionsprozesse wahrscheinlich. Dies ermöglicht eine chemische oder physikalische Modifikation im fokalen Volumen, und letztlich eine selektive Löslichkeit des belichteten Bereichs relativ zu dem umgebenden. Nach dem Bad in einem Entwickler können so, abhängig von dem verwendeten photosensitiven Material unbelichtete oder belichtete Bereiche herausgelöst werden. Somit können nahezu beliebige 3D-Strukturen aus unterschiedlichen photosensitiven Materialien (z. B. SU-8, Ormocere, Polydimethylsiloxan, Chalkogenid-Gläser) hergestellt werden.

Nano-Imprint-Lithografie (NIL)

Dieses Verfahren ist eine Alternative zur klassischen EUV-Lithografie. Statt Belichtung kommt hier ein Prägeverfahren zum Einsatz. Die Auflösungsgrenzen des Nano-Imprint-Verfahren liegen derzeit bei 5 nm. Die nächste Generation von Computerchips ist die 32- und 22-nm-Technologie, die für 2012 angekündigt ist. Direkt proportional zur Integrationsdichte geht die Speicherkapazität einher.

Der gegenwärtige Nano-Imprint Marktführer Molecular Imprints bietet bereits einige kleinere Anlagen für den 20-nm-Prozess an, mit einem Ausstoß von bis zu 180 Lagen pro Stunde. [4]

Einzelnachweise

- ↑ IBM Forschung zeigt Weg zur verlängerten Nutzung aktueller Chipherstellungsverfahren. IBM-Pressemitteilung, vom 20. Februar 2006,

- ↑ Intel schließt 32nm-Prozessentwicklung erfolgreich ab. Intel, 10. Dezember 2008. Abgerufen am 11. Dezember 2008. (Pressebereich)

- ↑ Website der Synchrotronstrahlungsquelle ANKA

- ↑ Introducing the Imprio® HD2200. Produktseite, Molecular Imprints, abgerufen am 2. März 2009.

Siehe auch

Literatur

- Andreas Gombert: Mikrooptik im großen Stil. In: Physik Journal. 1, Nr. 9, 2002, S. 37–42 (PDF ; u. a. mittels Grautonlithografie).

Weblinks

Wikimedia Foundation.