- Celluloseacetat

-

Celluloseacetat (Kurzzeichen Celluloseacetat CA bzw. Cellulosetriacetat CTA), ursprünglicher Handelsname Lonarit, umgangssprachlich auch Acetylzellulose, ist ein thermoplastischer Kunststoff, der aus Cellulose und Essigsäure gewonnen wird.

Inhaltsverzeichnis

Herstellung

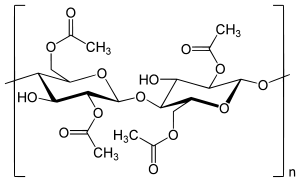

Cellulose, meist in Form von Zellstoff vorliegend, wird mit Eisessig und Essigsäureanhydrid als Derivatisierungsreagenz zunächst vollständig zum Triacetat verestert.[1] Schwefelsäure dient als Katalysator und Methylenchlorid als Lösungsmittel. Es entsteht das Primäracetat genannte Triacetat, in dem alle drei OH-Gruppen jedes Glucosebausteins mit Essigsäure verestert sind.

Zur Herstellung von CA macht man die Veresterung einiger Hydroxylgruppen durch partielle Hydrolyse rückgängig, sodass im Durchschnitt noch 2 bis 2,5 Hydroxylgruppen pro Cellubiosebaustein verestert bleiben (vgl. Bild). Dieses wird als 2½-Acetat oder Sekundäracetat bezeichnet. Durch Neutralisieren mit Laugen wird die Hydrolyse gestoppt und das Methylenchlorid durch Destillation entfernt.[2]

Eigenschaften

Celluloseacetat mit üblichen Substitutionsgraden ist löslich in Aceton, das Primäracetat hingegen nicht. Es lässt sich, anders als die reinen Zellulosefasern wie Baumwolle, Viskose oder Lyocell, im Spritzguss verarbeiten. Es ist transparent, schwer entflammbar und leicht zu färben. Die spinntechnisch bedingt sehr glatte Faser hat einen gelappten Querschnitt und weist dadurch längsgerichtete Linien auf. Die ansonsten sehr glatte Faser hat einen seidenähnlichen Glanz. Bei 180 bis 200 °C ist Celluloseacetat thermoplastisch formbar. Schon bei Temperaturen über 85 °C leidet der seidenähnliche Glanz.

Die Trockenfestigkeit von Celluloseacetat liegt mit 10–16 cN/tex unter der von Viskose oder Cupro. Die Nassfestigkeit beträgt etwa 65–75 % der Trockenfestigkeit. Die Celluloseacetatfaser ist um ca. 30% dehnbar. Da auch die reversible Dehnung relativ hoch ist, neigen Textilien aus Celluloseacetat weniger zum Knittern als z. B. Viskose.

Die Feuchtigkeitsaufnahme von Celluloseacetat ist mit ca. 6 % eher gering. Die Faser quillt wenig und trocknet schnell. Aufgrund der geringen Feuchtigkeitsaufnahme neigen Celluloseacetat-Textilien zur elektrostatischen Aufladung, obwohl der Kunststoff selbst wenig zur Aufladung neigt.

Die Fasern verbrennen mit leicht bläulicher Flamme und bilden Tropfen.

Verwendung

Hauptsächlich wird Celluloseacetat zu Textilfasern und Geweben verarbeitet. Textilien aus Acetatfaser sehen sehr ähnlich wie Naturseide (Kunstseide) aus und fühlen sich fast ebenso weich an. Sie sind in der Regel knitterarm und pflegeleicht. Wegen der geringen Quellung und Wasseraufnahme ist es für Regenmantel- und Schirmstoffe geeignet. Weiterhin werden daraus Blusen-, Hemden-, Kleider-, Futter-, Krawattenstoffe und Damenunterwäsche hergestellt.

In den optischen Schichten von Computerflachbildschirmen, Handydisplays und anderen LC-Displays werden Folien aus Celluloseacetat - hier auch als Triacetat oder TAC-Film bekannt - verarbeitet. Ebenso besteht in den meisten Fällen die Ummantelung von Schnürsenkelenden aus Celluloseacetat. Auch für Kunststoffbrillengestelle wird hauptsächlich Acetat verarbeitet.

Transparente Würfel aus Celluloseacetat.

Transparente Würfel aus Celluloseacetat.

Aufgrund seiner Schlagzähigkeit spielt Celluloseacetat in der Werkzeugindustrie seit Jahrzehnten eine bedeutende Rolle bei Schraubendrehergriffen, wenngleich in den letzten Jahren andere Materialien wie Polypropylen, Polyamid und thermoplastische Elastomere das Celluloseacetat immer mehr verdrängen.

Celluloseacetat dient z. B. als Dielektrikum bei Metall-Lack-Kondensatoren.

In den 20er Jahren des 20. Jahrhunderts löste Cellulose-Triacetat das Zelluloid als Schichtträger für Filmmaterialien ab, da es schwerer entflammbar ist im Vergleich zum Zellulosenitrat des Zelluloids. Filme mit einem Schichtträger aus Acetylzellulose trugen daher bis vor wenigen Jahren die Bezeichnung „Safety Film“ oder „Sicherheitsfilm“. Heute ist der größte Anwendungsbereich der Acetatfaser die Herstellung von Zigarettenfiltern.

Pflege

Durch die chemische Modifikation ist Celluloseacetat gegenüber mikrobiellen Abbau beständiger als Cellulose. Hierbei hängt die Beständigkeit vom Substitutionsgrad der Cellulosefasern ab.[3] Schimmelpilze, Bakterien und auch Termiten bauen Celluloseacetat zu Kohlenstoffdioxid, Wasser, Sauerstoff und Humus ab. Die Lichtbeständigkeit ist gut, und dank der Unempfindlichkeit gegenüber Mikroorganismen ist Acetat auch gegenüber Witterungseinflüssen gut geschützt.

Sowohl gegenüber Säuren – hier insbesondere anorganische Säuren wie Schwefelsäure – als auch gegenüber Laugen ist die Faser sehr empfindlich. Gegenüber Oxidationsmitteln, wie sie in der Textilveredlung eingesetzt werden, ist die Faser beständig, nicht aber gegenüber den organischen Lösungsmitteln bei der chemischen Reinigung. Insbesondere ist Vorsicht bei Fleckenwasser geboten.

Aufgrund der Laugenempfindlichkeit sollten keine stark alkalischen Waschmittel eingesetzt werden. Die glatte Struktur der Faser, und damit die verringerte Schmutzaufnahme, machen eine Kochwäsche überflüssig. Um den seidenähnlichen Glanz nicht zu zerstören, sollte Acetat nur mäßig warm (Stufe 1) im halbfeuchtem Zustand auf der Rück- bzw. Innenseite gebügelt werden.

Einzelnachweise

- ↑ Wolfgang Kaiser: Kunststoffchemie für Ingenieure. Hanser Verlag, 2. Auflage 2007; ISBN 3446413251; S. 336

- ↑ C. Bonten Generation Zero - Non-food stocks bioplastics were the very beginning! bioplastics magazine 5, 2008

- ↑ Gottfried W. Ehrenstein und Sonja Pongratz: Beständigkeit von Kunststoffen. Hanser Fachbuch 2005, ISBN 3446218513; S. 853–854

Weblinks

Kategorien:- Regeneratfaser

- Biokunststoff

- Essigsäureester

- Pharmazeutischer Hilfsstoff

Wikimedia Foundation.