- Thaletec

-

Thaletec GmbH

Rechtsform GmbH Gründung 2007 (1835) Sitz Thale, Deutschland - J. Reinemuth

- J. Schleich

Mitarbeiter 165 Umsatz 20 Mio. Euro Branche Maschinenbau, Apparatebau Website www.thaletec.com  Blick vom Hexentanzplatz auf Thale und das Gelände des ehemaligen Eisenhüttenwerks Thale (EHW Thale)

Blick vom Hexentanzplatz auf Thale und das Gelände des ehemaligen Eisenhüttenwerks Thale (EHW Thale)

Die Thaletec GmbH (Eigenschreibung THALETEC GmbH) in Thale am Harz ist ein Nachfolgeunternehmen des ehemaligen VEB Eisenhüttenwerks Thale, in welchem bis zur Wende in der DDR mehr als 7500 Beschäftigte gearbeitet haben.

Inhaltsverzeichnis

Historie

1835 wurde auf Initiative von J. C. W. Bennighaus in Thale ein Emaillierwerk gegründet. Es entstand ein Betriebsteil, dessen Erzeugnisse in der Zukunft den weltweit anerkannt guten Ruf der im Eisenhüttenwerk Thale hergestellten emaillierten Erzeugnisse unter dem Markenname „ Löwen – Email“ begründen sollte und aus dem sich das älteste und größte Emaillierwerk Europas entwickelte. Aus geschmiedetem Blech wurde der Mantel des Topfes vorgefertigt und anschließend zur Topfzarge genietet. Die Beschläge, wie Henkel und Griffe, wurden ebenfalls an Topfzarge und Deckel genietet. Die Verbindung Zarge – Boden wurde gefalzt und der Topf nur innen emailliert. Außen erhielt der Topf einen schwarzen Schutzanstrich.

1900 entstand mit der frühzeitigen umfassenden Anwendung des autogenen Schweißens im EHW Thale aus dem vorhandenen Fassbau ein großes Schweißwerk. 1907 wurde dem Schweißwerk ein neues Emaillierwerk angegliedert.

Bis weit in die 1920er Jahre konzentrierte man sich auf die Produktion von emaillierten Großbehältern, vorwiegend für die Getränkeindustrie. Es wurden Ring- oder Schraubtanks, Gärbottiche, Flaschenabfüllgeräte und Lagertanks zum Einsatz in Brauereien gefertigt. Der Großbehälterbau des EHW Thale hatte sich mit seinen Erzeugnissen unter dem Warenzeichen „Löwen - Email“ eine führende Position auf dem Weltmarkt erobert.

1932 entwickelte Dr. Otto Krüger in Thale das Email „Trisorit“. Emaillierte Tanks für Wein und Most mit dem säurebeständigem Email „Trisorit“ galten als Qualitätsprodukt ersten Ranges.

1940 begannen der Einsatz des Elektroschweißens und das Röntgen von Schweißnähten im Behälterbau. Während des 2. Weltkriegs dominierten Rüstungsaufträge. Große Teile des technischen Potentials wurden auf die Herstellung von Fliegertanks bis 50 m³, Torpedorohre, Seeminen und Bojen umgestellt.

1946 wurden im Behälter- und Apparatebau Kübel, Fässer und die ersten emaillierten Polymerisationskessel 12 m³ produziert. Ab den 1950er Jahren war der Behälter- und Apparatebau mit seinen Erzeugnissen wieder auf Messen im In- und Ausland vertreten.

Ab 1960 begann die Fertigung nach Typisierung und Standardisierung, Planung und Entwicklung einer Taktstraße nach modernsten wissenschaftlich – technischen Erkenntnissen, eines modernen Sandstrahlgebläses, neuer Spezialschneideautomaten und einer Universal - UP – Schweißanlage. Die neuen Technologien erbrachten ein umfangreiches Lieferprogramm mit Absatz im Inland, in die BRD, nach West- und Südeuropa und in den asiatischen Raum. Auf Leipziger Messen konnten das Gütezeichen „Q“ und Messegold erreicht werden. 1968 wurde unter Leitung von Günter Kozlowski das blaue hochsäure- und laugenbeständige Chemiedeckemail „ACIBAS“ entwickelt.

1971 wurde im alten Tankemaillierwerk die Produktion emaillierter gusseiserner Ausrüstungen für die chemische Industrie vom VEB Emailleguss Radebeul übernommen und bis 1990 fortgeführt. Emaillierung von Rührwerksapparaten bis 4 m³ im Heißpuderverfahren. Die Art der Emaillierung war im Deutschland der Nachkriegszeit einmalig. 1972 wurden neue Hallen für die Kleinteilfertigung fertiggestellt. In der neuen Halle des Tank-Emaillierwerkes gingen die elektrischen Kammer- und Schachtöfen in Betrieb. 1975 brachte eine neue Fließstrecke wesentliche Arbeitserleichterungen und Verbesserungen des Produktionsflusses in der Zargenfertigung.

Die zentrale Bodenfertigung wurde 1977 in Betrieb genommen. Die vorbereiteten Böden konnten auf Schweißmanipulatoren bearbeitet werden. Die 1980er Jahre waren geprägt vom Einsatz der Mikroelektronik, Robotertechnik, Forschung und Entwicklung effektiverer Rühr- und Abdichtsysteme an Rührmaschinen und Einführung von neuen Betriebsnormen.

Nach der Wende stand der VEB Eisen- und Hüttenwerke Thale vor dem Aus. Der jahrzehntelange Investitionsstau und die niedrige Produktivität führten dazu, dass die Treuhandanstalt keinen Investor für das Werk fand. Um das Unternehmen zu retten, kauften Ernst Albrecht, der damals Vorsitzender des Aufsichtsrates der EHW Thale AG war, und der Bremer Kaufmann Hans Henry Lamotte das Unternehmen. Für einen symbolischen Kaufpreis von 1 DM wurde das Unternehmen zum 1. Januar 1993 privatisiert. Beide Käufer verpflichteten sich, keine eigenen Erträge aus dem Unternehmen zu ziehen und auch aus einem künftigen Verkaufspreis nicht zu profitieren.

Im Verlauf der 1990er Jahre vollzog sich ein starker Wandel im Behälter- und Apparatebau. Nach mehrjährigen, umfangreichen Investitionsphasen und der Fertigung nach DIN profitieren die Kunden heute von modernsten Technologien. Das gesamte Emailsystem wurde neu entwickelt und den steigenden Anforderungen durch den Einsatz modernster Technik angepasst.

Im April 1997 erwarben die Schunk GmbH, Heuchelheim, und die Schunk GmbH, Oberhausen die Aktien der Eisen- und Hüttenwerke Thale AG und erhöhten im Anschluss an den Erwerb das Grundkapital der EHW Thale AG von 2,5 Mio. DM auf 14,5 Mio. DM.

Aktuelle Situation

Heute ist die Thaletec GmbH ein rechtlich selbständiges Unternehmen, welches die Tradition des Emaillierens von Apparaten und Komponenten für die chemische und pharmazeutische Industrie am Standord in Thale fortführt. Die heute angewendeten Verfahren und Technologien beruhen im Wesentlichen auf einer (modernisierten) Weiterführung der in den 1970er bis 1990er Jahren entwickelten, eingeführten und seither erfolgreich angewandten Technologien zur Herstellung emaillierter Apparate.

Umfangreiche Investitionsmaßnahmen in die Produktionstechnik sowie in Forschung und Entwicklung, auch in enger Zusammenarbeit mit Hochschulen (z.B. der Hochschule Anhalt, beispielsweise zum Thema Hydroabrasion, stellen heute die Wettbewerbsfähigkeit des Unternehmens sicher. Insbesondere der hohe Innovationsgrad des Unternehmens, der weltweit von Kunden anerkannt wird, führt zu einem kontinuierlichen Wachstum und sichert Arbeitsplätze in Deutschland.

Die Unternehmensphilosopie stellt klar das "Made in Germany" in den Vordergrund - der größte Teil der Wertschöpfung bei der Entwicklung und Herstellung emaillierter Apparate erfolgt am Standort des Unternehmens in Thale. Auch Zulieferungen kommen zum größten Teil aus Deutschland und zu einem geringeren Teil aus dem europäischen Ausland. Insbesondere Zulieferungen aus Asien (z.B. aus China und Indien) werden bewusst vermieden.

Produkte

Hauptprodukte des Unternehmens sind heute

- Emaillierte Rührbehälter ähnlich DIN 28136 mit Doppelmantel oder Halbrohrschlange.

- Emaillierte Spezialapparate für kundenspezifische Anwendungen

- Emaillierte Apparate für die Herstellung pharmazeutischer Wirkstoffe

- Emaillierte Lagertanks

- Kolonnen

- Wärmetauscher für den Einbau in Rührwerksbehältern, als Kopfkondensatoren in Kolonnen oder als Kondensatoren in Destillations-Systemen

- Komponenten für emaillierte Apparate, wie Rührer, Stromstörer, Ventile

- Emaillierte Rohre

- Rohre für die Energie- und Umwelttechnik, z.B. zum Bau von Economisern

- Messtechnische Komponenten zum Erfassen von Prozessparametern wie Temperatur und pH-Wert

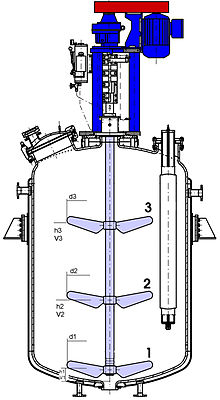

Schnitt durch einen emaillierten Rührwerksbehälter mit Doppelmantel, dreistufigem Rührwerk und Stromstörer

Schnitt durch einen emaillierten Rührwerksbehälter mit Doppelmantel, dreistufigem Rührwerk und Stromstörer

Weblinks

Commons: Thaletec – Sammlung von Bildern, Videos und Audiodateien

Commons: Thaletec – Sammlung von Bildern, Videos und Audiodateien- Website der Firma Thaletec GmbH

- Videochannel der Firma Thaletec GmbH auf Youtube mit unternehmensspezifischen Videos

51.74788411.032666Koordinaten: 51° 44′ 52″ N, 11° 1′ 58″ OKategorien:- Montanunternehmen (Deutschland)

- Unternehmen (Sachsen-Anhalt)

- Unternehmen (DDR)

- Hersteller von Beschichtungswerkstoffen

- Thale

Wikimedia Foundation.