- Acrylnitril-Butadien-Styrol-Copolymerisat

-

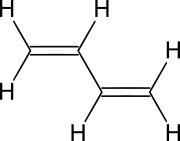

Acrylnitril-Butadien-Styrol-Copolymerisat (Kurzzeichen ABS) ist ein synthetisches Terpolymer aus den drei unterschiedlichen Monomerarten Acrylnitril, 1,3-Butadien und Styrol und gehört zu den amorphen Thermoplasten. Die Mengenverhältnisse können dabei variieren von 15–35 % Acrylnitril, 5–30 % Butadien und 40–60 % Styrol.

Inhaltsverzeichnis

Herstellung

ABS wird großtechnisch durch Pfropfcopolymerisation hergestellt, es kann aber auch durch Blenden (Vermischen) der fertigen Polymere erfolgen. Bei den durch Pfropfcopolymerisation hergestellten ABS unterscheidet man das Emulsions- und In-Masse-Verfahren.

Emulsionsverfahren

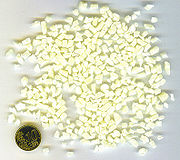

Die Rohstoffe werden nach und nach der Polymerisation hinzugefügt. Dadurch entstehen Kondensate, welche entgast werden müssen. Die Butadienpartikel werden durch den Prozess zerkleinert und ergeben somit den für ABS typischen gelben Farbton.

In-Masse-Verfahren

Alle Rohstoffe werden gemeinsam durch alle Stufen der Polymerisation geführt. Es entstehen kaum Kondensate und die Entgasung entfällt auf ein Minimum. Die Butadienpartikel bleiben groß. Dadurch ist das ABS heller (besser für Selbsteinfärbung) und es enthält weniger Fremdstoffe (geringere Emissionen). Durch die größeren Butadienpartikel ist In-Masse-ABS bei geringerem Butadiengehalt schlagzäher.

Eigenschaften

- Dichte: 1040 bis 1120 kg m-3

- Zugfestigkeit: 32 bis 56 N mm-2

- E-Modul (DIN 53457): 1900-2700 MPa

- Reißdehnung (DIN 53455): 15 bis 30%

- linearer Ausdehnungskoeffizient: 60-110 K-1·10-6

- Wärmeleitfähigkeit: 0,18 W m-1 K-1

- spez. Wärmekapazität: 1,3 kJ kg-1 K-1

- Dauergebrauchstemperatur: max. 85 bis 100 °C

- hohe Oberflächenhärte

- gute Schlagfestigkeit

- kratzfeste und mattglänzende Oberflächen

- gute Ölbeständigkeit

- kann mit Methyl-Ethyl-Keton (MEK) und Dichlormethan (Methylenchlorid) (gesundheitsschädlich!) geklebt werden

- elektrische Durchschlagsfestigkeit bis zu 120 kV mm-1

Anwendungen

Deutlich mehr als 50% der ABS-Produktionsmenge in Westeuropa werden von Automobil- und Elektroindustrie verbraucht.

ABS eignet sich gut zum Beschichten mit Metallen und Polymeren. Dies macht es z. B. möglich, eine verchromte Oberfläche auf einem Kunststoffteil zu erhalten.

Beispiele:

- Tiefziehteile aus Platten und Folien

- Automobilteile

- Elektronikteile

- Motorradhelme

- Spielzeug (z.B. Lego-Bausteine oder Airsoftwaffen)

- Elektrogeräte

- Kantenbänder (Umleimer) in der Möbelindustrie

- Konsumgüter mit erhöhten Ansprüchen an Schlagfestigkeit (z.B. Getränkekisten)

- Klarinetten- und Saxophon-Mundstücke

Handelsnamen

- Kumho (Kumho)

- LG-ABS (LG Chem)

- Lustran / Novodur (INEOS)

- Magnum (Dow)

- Polylac (ChiMei)

- Polyman (A. Schulman)

- Ronfalin (ehem. BASF)

- Saxsalac (Saxpolymers)

- Sinkral (Polimeri)

- Terluran (BASF)

- Toyolac (TORAY)

Siehe auch

- Styrol-Acrylnitril (SAN)

- Acrylester-Styrol-Acrylnitril (ASA)

Normen

- DIN EN ISO 2580-1 Kunststoffe - Acrylnitril-Butadien-Styrol (ABS)-Formmassen - Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 2580-1:2002); Deutsche Fassung EN ISO 2580-1:2002

- DIN EN ISO 2580-2 Kunststoffe - Acrylnitril-Butadien-Styrol (ABS)-Formmassen - Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 2580-2:2003); Deutsche Fassung EN ISO 2580-2:2003

Wikimedia Foundation.