- Mauerfräse

-

Fräsen bezeichnet das spanabhebende Bearbeiten von Metallen, Holz oder Kunststoffen mittels eines Fräswerkzeuges. Es erfolgt auf speziellen Werkzeugmaschinen – in der Regel auf einer Fräsmaschine oder einem Bearbeitungszentrum.

Im Gegensatz zum Drehen wird die zur Spanabhebung notwendige Schnittbewegung durch Rotation des Schneidewerkzeuges gegenüber dem fest im Maschinentisch eingespannten Werkstück erzeugt. Die hingegen zur Formgebung notwendige Vorschubbewegung wird je nach Bauart entweder durch Verschiebung des Maschinentisches oder durch Bewegung des Fräswerkzeuges um das Werkstück herum erreicht. Vorschubbewegungen können je nach Bauweise – auch kombiniert – in der X- ,Y- und Z-Achse oder entlang der jeweiligen Rotationsachsen erfolgen.

In der Einteilung der Fertigungsverfahren nach DIN 8580 zählt das Fräsen als Trennverfahren.

Inhaltsverzeichnis

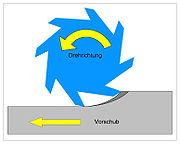

Unterscheidung nach der Laufrichtung

Man unterscheidet beim Fräsen grundsätzlich zwischen:

Gegenlauffräsen

Beim Gegenlauffräsen bewegt sich die Schneide des rotierenden Werkzeugs im Eingriffsbereich entgegen der Vorschubrichtung des Werkstücks und bildet einen vom Eintrittspunkt zum Austrittspunkt der Schneide sich verdickenden Span (Kommaspan). Vor dem Eintreten der Schneide in den Werkstoff gleitet sie auf der Arbeitsfläche und verfestigt das vorhandene Gefüge. Dadurch entsteht erst eine hohe Reibung und anschließend muss die Schneide durch das verfestigte Material dringen. Infolge der zunehmenden Spandicke ist die Maschine unterschiedlich belastet und neigt zu Vibrationen (Siehe hierzu auch: Regenerativeffekt). Auch ist dadurch bedingt der Kraftaufwand langsam ansteigend. Bei Schneideneintritt ist er gering, weil noch wenig Material abgenommen werden muss, wächst aber dann während des Fräsvorgangs an und erreicht kurz vor Schneidenaustritt seinen maximalen Wert, bevor der Kommaspan schließlich abgetrennt wird.

Der während des Fräsvorgangs durch die Verdichtung entstehende hohe Druck verursacht einen starken Verschleiß der Freiflächen an den Schneiden, wodurch sich die Standzeit verringert. Aufgrund dieses Nachteils ist das Gegenlauffräsen somit nur ökonomisch sinnvoll, wenn Werkstücke harte und verschleißend wirkende Randzonen aufweisen (geringerer Verfestigungseffekt) oder wenn der Tischantrieb nicht ohne Spiel ist.[1] Die im Gegenlauf gefrästen Flächen besitzen zwar eine durch den Gleitvorgang der Schneide glatte, jedoch wellige Struktur.

Zum spielbehafteten Tischantrieb, der in der Regel nur bei älteren oder defekten Fräs- oder Bohrwerken vorkommt, gehört das Gegenlauffräsen, denn beim Gegenlauffräsen drückt der Fräser den angetriebenen Werkstücktisch mit gleichmäßiger Flächenlastverteilung gegen die Antriebsgewindespindel. Auf diese Weise werden Spielfreiheit für den Vorschub erreicht und ungewollte Schlittenbewegungen ausgeschlossen.

Gleichlauffräsen

Beim Gleichlauffräsen bewegt sich die Schneide des rotierenden Werkzeugs im Eingriffsbereich in Richtung des Vektors der Werkstückvorschubrichtung. Baut sich beim Gegenlauffräsen die Kraft langsam auf, so ist sie beim Gleichlauffräsen unmittelbar bei Schneideneintritt am größten, nimmt dann aber kontinuierlich ab. Der Span reißt bei Schneidenaustritt ab, wodurch eine matte Oberfläche entsteht.(Bedingt durch den kommaförmigen Span wird anfangs viel Material abgenommen und am Ende wenig.)

Die kraftrichtungsbedingte Neigung des Fräsers, das Werkstück ruckartig in Vorschubrichtung zu reißen, begünstigt ungewollte Änderungen in der Schlitten- bzw. Werkstückposition. Deshalb muss die Vorschubeinrichtung des Schlittens der Werkzeugmaschine absolute Spielfreiheit bzw. hohe Steifigkeit aufweisen. Aufgrund der geringeren Ratterneigung sind die erreichbaren Oberflächengüten beim Gleichlauffräsen gegenüber dem Gegenlauffräsen unter sonst gleichen Zerspanungsbedingungen besser – vorausgesetzt, diese begünstigen nicht die Bildung von Aufbauschneiden.

Wegen des geringeren Schneiden- und Freiflächenverschleißes kann mit gleicher Standzeit gegenüber dem Gegenlauffräsen die Vorschubgeschwindigkeit um 50 % erhöht werden.[2]

Unterscheidung nach dem Fräsverfahren

Des Weiteren kann nach dem Fräsverfahren wie in DIN 8589, Teil 3, unterschieden werden:

- Planfräsen erzeugt ebene Flächen und gliedert sich in Umfangs-Planfräsen (Walzenfräser), Stirn-Planfräsen (Messerkopf), Stirn-Umfangsfräsen (Walzenstirnfräser oder Schaftfräser)

- Wasserstrahlfräsen mittels Hochdruckwasserstrahl zur Abrasion von Beton

- Wälzfräsen mit profilierten Fräsern zum Herstellen von Zahnrädern oder Keilwellen

- Profilfräsen zum Herstellen von Führungen mittels Längs-Profilfräsen und Rund-Profilfräsen

- Schraubfräsen mit Profilfräsern zur Herstellung von Spindeln oder Schnecken

- Rundfräsen zur Herstellung zylindrischer Flächen mittels Außen-Rundfräsen und Innen-Rundfräsen

- Formfräsen zur Herstellung beliebiger räumlicher Flächen mittels Freiformfräsen (Gravieren), Nachformfräsen und NC-Formfräsen

- Schlagzahnfräsen zur Herstellung ebener Flächen. Ein Schlagzahnfräser besitzt nur eine Schneide und erzeugt auch bei einem Winkelfehler der Frässpindel, bei Spiel in der Frässpindel, bei wechselnden Schnittkräften, oder bei nicht exakt gleich langen Fräserzähnen (Messerkopf) hohe Oberflächengüten.

Unterscheidungen nach den zu bearbeitenden Werkstoffen

Holz wird ohne Kühlschmierstoff (KSS) und mit hoher Schnittgeschwindigkeit gefräst. Da das Holz ein schlechter Wärmeleiter ist, treten an den Werkzeugoberflächen hohe Temperaturen auf. Deshalb müssen Vorschub und Frästiefe so gewählt werden, dass die Oberfläche keine Brandspuren aufweist. Kunststoffe werden mit mittlerer Schnittgeschwindigkeit bearbeitet und – je nach Art des Materials (Härte und plastischem Verhalten) – wird Wasser oder Alkohol zum Kühlen verwendet.

Die Schnittgeschwindigkeit für Metalle umfasst – je nach Art (spröde oder zäh) – ein breites Spektrum. An Maschinen – wie sie in Werkstätten oder Ausbildungseinrichtungen zu finden sind – wird mit etwa 20–300 m/min. gearbeitet. In der Serienfertigung oder bei fräsintensiven Werkstücken – zum Beispiel Spanten in Flugzeugen – werden aufgrund der Wirtschaftlichkeit alle Parameter optimal aufeinander abgestimmt und es sind Geschwindigkeiten bis 10.000 m/min möglich. In den meisten Fällen kommen dabei Kühlschmierstoffe zum Einsatz, doch besteht eine eindeutige Tendenz hin zu trockener Bearbeitung. Der Anteil der KSS-Kosten an den Gesamtkosten eines gefrästen Werkstücks beträgt zwischen 10 und 20 %.

Die verwendeten Werkzeuge unterscheiden sich ebenfalls stark in Schneidenmaterial und -form. Holz- und Kunststofffräser weisen im Gegensatz zu Metallfräsern immer einen positiven Spanwinkel und größere Spankammern auf.

Unterscheidung nach der Maschinenausrüstung

Beim Fräsen wird hauptsächlich zwischen konventionellem Fräsen und CNC-Fräsen unterschieden.

Hand- oder mechanisch gesteuertes Fräsen

Beim konventionellen Fräsen werden die Vorschübe wahlweise mit Kurbeln oder einfachen maschinellen Vorschubeinrichtungen geregelt. Die verfahrenen Maße werden an Skalen mit Nonien, die an den Kurbeln angebracht sind, abgelesen. Inzwischen sind fast alle produktiv eingesetzten Fräsmaschinen mit opto-elektronischen Wegmesssystemen nachgerüstet. Der Werkzeugwechsel erfolgt per Hand.

CNC-Fräsen

Beim CNC-Fräsen können bis zu 5-achsige Maschinen über eine Maschinensteuerung programmiert werden. Die Achsen werden einzeln oder gleichzeitig mit Vorschüben geregelt. Die Verfahrwege werden durch Glasmessleisten gemessen. Man unterscheidet inkrementelle und absolute Wegmessysteme. CNC-Fräsmaschinen laufen mit teilweise extremen Vorschüben von 60 m/min und Drehzahlen von 100.000 U/min, jedoch liegen die Werte üblicherweise deutlich darunter. Die Werkzeuge werden in einem Werkzeug-Wechselmagazin gelagert, automatisch im Bedarfsfall aufgerufen und durch einen Werkzeugwechsler eingewechselt. Die CNC-Technik ermöglicht das 3D-Fräsen, mit dem kompliziertere 3D-Konturen erzeugt werden können. Häufig wird das Werkstück in vielen kleinen nebeneinanderliegenden Zeilen abgefahren. Beim 5-Achsen-Fräsen kann die Maschine den Fräser unter jedem Winkel am Werkstück positionieren und verfahren, wodurch die Fertigung von extrem komplexen 3D-Konturen ermöglicht wird. Kenndaten einer Fräsmaschine sind die Arbeitsraum-Koordinaten, das heißt welche Verfahrwege in den Koordinaten X, Y und Z möglich sind, welche Antriebsleistung und welche Drehzahlbereiche verfügbar sind.

Neuerdings gibt es Maschinen mit bis zu 8 Achsen beim Fräsen (Chiron FZ 08S) oder bis 15 Achsen (Langdrehen).

Drehmaschinen

Auf der Suche nach Möglichkeiten der Komplettbearbeitung in möglichst wenig Aufspannungen wurden auch Drehmaschinen entwickelt, welche über angetriebene Werkzeuge verfügen und einfache Bohr- und Fräsarbeiten auf der Drehmaschine ermöglichen.

Kräfteverteilung beim Fräsen

Jede Schneide des Fräswerkzeugs übt auf das Werkstück die Zerspankraft Fges aus. Sie setzt sich aus der Hauptschnittkraft Fc (cutting force) parallel zur Schnittrichtung, der Vorschubkraft Ff (feed force) parallel zur Vorschubrichtung und der Passivkraft Fp zusammen.

Siehe auch

Quellen

- ↑ Ulrich Fischer (Hrsg.): Fachkunde Metall, 53. Auflage 1999. Verlag Europa-Lehrmittel, S. 169

- ↑ Dr. Gerald Frömmer und Armin Steinmüller (Hrsg.): Zerspantechnik Fachbildung, 1. Auflage 2000. Verlag Europa-Lehrmittel, S. 118

Literatur

- Jürgen Eichardt: Fräsen für Modellbauer. Band 1 und 2, Verlag VTH, 2002, ISBN 3-88180-717-9 und ISBN 3-88180-718-7

- Jürgen Eichardt: Fräsen mit der Drehmaschine. Verlag VTH, 2. Auflage 2002, ISBN 3-88180-099-9

Weblinks

Wikimedia Foundation.