- Wurfpassung

-

Als Passung wird eine Verbindung zweier ineinandergreifender Teile bezeichnet, wobei beide Teile das gleiche Nennmaß aufweisen, jedoch Lage und Größe der Toleranzfelder unterschiedlich sein können. Eine Passung gibt immer eine Toleranz an, in der sich die Istmaße von Bohrung und Welle bewegen dürfen.

Es ergibt sich am fertigen Bauteil entweder eine Spielpassung oder eine Übermaßpassung. Sofern die Toleranzen sowohl ein Spiel als auch ein Übermaß erlauben, spricht man von einer Übergangspassung, die je nach den in der Produktion gefertigten Maßen in eine der erstgenannten Gruppen fällt.

Inhaltsverzeichnis

Geschichte

Schon vor 1914 hatten mehrere Firmen Passsysteme für eigene Zwecke entwickelt. Nach dem ersten Weltkrieg wurde daraus das System der DIN-Passungen entwickelt. Die 1926 gegründete International Federation of the National Standardizing Associations (ISA) vereinheitlichte 1928 die Passsysteme verschiedener Nationen. Die ISA-Passungen lösten daraufhin die DIN-Passungen ab. Seit 1964 heißt die Organisation Internationale Organisation für Normung und die Normen ISO 286-1 und 286-2 für Rund- und Flachpassungen gingen unverändert als DIN-Normen ins Deutsche Normenwerk über.

Normung

Passungen sind genormt. Die zuständige Norm ist die Europäische Norm EN 20286. Sie besteht aus zwei Teilen und wurde am 1. August 1993 ausgegeben. Die Norm entspricht im Wesentlichen der Norm ISO 286 Ausgabe 1988. Grundbegriffe von Toleranzen und Passungen regelt ISO 286-1; ISO 286-2 enthält die Tabellen der Grundtoleranzgrade und Grenzabmaße für Bohrungen und Wellen.

Kennzeichnung von Passungen

Bei Passungsangaben in technischen Zeichnungen werden Innenmaße (z. B. Durchmesser einer Bohrung) und Außenmaße (z. B. Durchmesser einer Welle) getrennt betrachtet. Die Passungsangaben können dabei in Form der Angabe von oberen und unteren Abmaßen oder durch Toleranzkurzzeichen geschehen.

Toleranzkurzzeichen

Toleranzkurzzeichen in technischen Zeichnungen sind nach DIN genormt. Die entsprechende Norm ist die DIN 406, die sich mit Maßeintragungen beschäftigt.

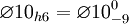

Die Passungsangabe selbst besteht immer aus einem oder zwei Buchstaben und einer Zahl. Der bzw. die Buchstaben gibt die Lage des Toleranzfeldes zum Nennmaß, die Toleranzlage, an. Die Zahl kennzeichnet die Größe des Toleranzfeldes, den Toleranzgrad. Siehe dazu: Toleranz (Passungsangaben nach ISO). Zur Darstellung der Toleranzen von Innenmaßen werden dabei GROSSE und für Außenmaße kleine Buchstaben verwendet.

Toleranzlage

Mit den Buchstaben A-Z , ZA-ZC wird dabei die Lage des Toleranzfelds zur Nulllinie (Nennmaß) angegeben. Mit aufsteigendem Buchstaben verschiebt sich die Lage des Toleranzfeldes in Richtung engerer Passungen, also größerer Außen- und kleinerer Innenmaße.

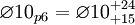

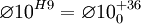

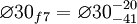

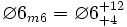

Beispiele für ein Außenmaß:

- d.h. Kleinstmaß 10 mm -9 µm = 9,991 mm, Größtmaß 10 mm + 0 µm = 10,000 mm

- d.h. Kleinstmaß 10 mm +15 µm = 10,015 mm, Größtmaß 10 mm + 24 µm = 10,024 mm

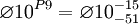

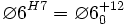

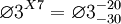

Beispiele für ein Innenmaß:

- d.h. Kleinstmaß 10 mm -0 µm = 10,000 mm, Größtmaß 10 mm + 36 µm = 10,036 mm

- d.h. Kleinstmaß 10 mm -51 µm = 9,949 mm, Größtmaß 10 mm - 15 µm = 9,985 mm

Die h-Passungen liegen von unten direkt an der Nullinie, die H-Passungen von oben. Die Größe des Toleranzfeldes ist unabhängig von der gewählten Toleranzlage.

Toleranzgrad

Der Toleranzgrad wird durch Zahlen von 1 bis 18 (früher Qualitäten genannt) angegeben. Mit steigender Zahl wächst die Größe des Toleranzfeldes. Weiterhin ist die Größe der Toleranz abhängig vom Nennmaß. Bei kleinen Nennmaßen ist die Toleranz prozentual größer als bei großen Nennmaßen.

Die Zahl gibt die Größe des Toleranzfeldes nach den ISO-Grundtoleranzen (IT01, IT 0, IT1, IT2, ..., IT18) an (IT = Internationale Toleranz), mit aufsteigender Zahl vergrößert sich das Toleranzfeld. Die dem Toleranzgrad zugeordnete Zahl ist somit das Kennzeichen für die Qualität bzw. Genauigkeit des Passungselementes.

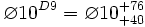

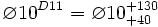

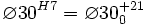

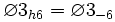

Beispiele für ein Innenmaß:

- d.h. Kleinstmaß 10 mm + 40 µm = 10,040 mm, Größtmaß 10 mm + 76 µm = 10,076 mm

- d.h. Kleinstmaß 10 mm + 40 µm = 10,04 mm, Größtmaß 10 mm + 130 µm = 10,13 mm

Das Kleinstmaß bei Innenmaßen und das Größtmaß bei Außenmaßen ist unabhängig vom gewählten Toleranzgrad.

Nennmaße und Toleranzeinheit i

Für Nennmaße größer 3 mm bis 500 mm sind die Werte der Qualitäten größer oder gleich 5 als Vielfaches der Toleranzeinheit i festgelegt.

Die Toleranzeinheit i ergibt sich rechnerisch zu:

![i = 0,45 \cdot \sqrt[3]{D} + 0,001 \cdot D](/pictures/dewiki/100/defde34097cfc06c8291dfad52852bec.png)

i in µm (Mikrometer); D in mm (Millimeter).

D in mm ist das geometrische Mittel aus den Grenzwerten D1 und D2 des jeweiligen Nennmaßbereiches:

![D = \sqrt[2]{(D_1 \cdot D_2)}](/pictures/dewiki/97/a444184f2f21ce4f6b336fd3b15b1e1c.png)

Die Formel ist empirisch ermittelt, es wurde berücksichtigt, dass unter gleichen Herstellbedingungen die Beziehung zwischen Herstellfehler und Nennmaß in etwa eine parabolische Funktion aufweist.

Das Glied 0,001 x D berücksichtigt die mit wachsendem Nennmaß linear zunehmende Unsicherheit beim Messen. Die Faktoren 0,45 und 0,001 sind somit Erfahrungswerte.

Passungssysteme

Man unterscheidet zwei grundsätzliche Passungssysteme, nämlich das System Einheitsbohrung und das System Einheitswelle. Weitere Informationen siehe Artikel Passungssystem.

System Einheitsbohrung

Beim System Einheitsbohrung werden alle Bohrungen nach DIN 7154 in der gleichen Toleranz (z. B. H7) ausgeführt. Die gewünschte Passung wird durch Auswahl einer Welle entsprechender Toleranz erreicht.

System Einheitswelle

Beim System Einheitswelle werden alle Wellen nach DIN 7155 in der gleichen Toleranz (z. B. h6) ausgeführt. Die gewünschte Passung wird durch Auswahl einer Bohrung entsprechender Toleranz erreicht.

Praxis

Die Herstellung von Wellen mit genauem Durchmesser ist auf einer Drehmaschine mit relativ geringem Aufwand möglich. Die Herstellung von Bohrungen mit genauem Durchmesser erfolgt, besonders bei kleinen Bohrungen, oft durch Reiben und ist aufwändiger, da für jeden Durchmesser und jede Toleranz ein spezielles Werkzeug notwendig ist. Es ist daher zweckmäßig, die Bohrung als Einheitsbohrung auszuführen, pro Nenndurchmesser nur eine Reibahle zu verwenden und die Welle entsprechend anzupassen.

Qualität einer Passung (Ist- und Sollwerte)

Die Istwerte einer Passung werden als Messgröße herangezogen und mit den vordefinierten Sollwerten für das entsprechende Passungssystem verglichen. Das Ergebnis dieses Vergleichs wird zur Beurteilung der Qualität einer Passung herangezogen. Als Istwerte einer Passung bezeichnet man die messtechnisch ermittelten Werte einer realen Passung, also die gemessenen Istmaße am entsprechenden Bauteil. Die Istmaße der Passung müssen innerhalb der durch die Abmaße tolerierten Grenzen liegen, andernfalls ist die Passung und damit u.U. das gesamte Bauteil Ausschuss.

Das Thema Ausschuss bei Passungen wird im Abschnitt Wurfpassung näher behandelt.

Arten von Passungen

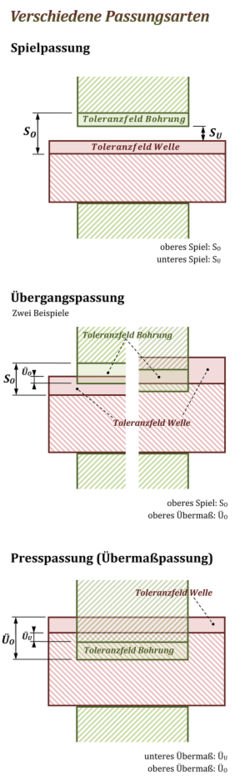

Grundsätzlich werden drei Arten von Passungen unterschieden. Theoretisch können Bohrungen und Wellen beliebig miteinander kombiniert werden. Durch die Wahl der Toleranzklassen ergibt sich beim Zusammenbau entweder Spiel oder Übermaß zwischen den zu verbindenden Teilen.

Je nach Auswahl entsteht somit eine Spiel-, Übergangs- oder Übermaßpassung. Eine komplette Passungsauswahl für das System Einheitsbohrung wird in DIN 7157 definiert. Für das System Einheitswelle definiert dieselbe Norm ausschließlich Spielpassungen.

Spielpassung

Das Kleinstmaß der Bohrung ist immer größer als, im Grenzfall auch gleich groß wie das Größtmaß der Welle.

- Kombination

- Abmaße der Bohrung:

, der ausgeführte Bohrungsdurchmesser darf zwischen 30,000 und 30,021 mm betragen.

, der ausgeführte Bohrungsdurchmesser darf zwischen 30,000 und 30,021 mm betragen.

- Toleranzbereich: (21 - 0) µm = 21 µm

- Abmaße der Welle:

, der ausgeführte Wellendurchmesser darf zwischen 29,959 und 29,980 mm betragen.

, der ausgeführte Wellendurchmesser darf zwischen 29,959 und 29,980 mm betragen.

- Toleranzbereich: (41 - 20) µm = 21 µm.

- Da die Abmaße der korrekt gefertigten H7-Bohrung immer größergleich 0 sind und die Abmaße der f7-Welle immer kleiner als mindestens -20 µm ist, besteht ein minimales Spiel von

- (0 µm der Bohrung + 20 µm der Welle) = 20 µm

- und ein Größtspiel von

- (21 µm der Bohrung + 41 µm der Welle) = 62 µm

- Eine solche Passungswahl wird als Spielpassung bezeichnet.

Ausgewählte Spielpassungen

Ausgewählte Spielpassungen nach Passungssystem "Einheitsbohrung"

: Teile mit sehr reichlichem Spiel: Transmissionsteile, Lager für Baumaschinen

: Teile mit sehr reichlichem Spiel: Transmissionsteile, Lager für Baumaschinen : Teile mit reichlich Spiel: Hauptlager für Kurbelwellen, Kolben in Zylinder

: Teile mit reichlich Spiel: Hauptlager für Kurbelwellen, Kolben in Zylinder : Teile mit merklichem Spiel beweglich: Mehrfach gelagerte Welle, Kolben in Zylinder

: Teile mit merklichem Spiel beweglich: Mehrfach gelagerte Welle, Kolben in Zylinder : Teile haben kaum Spiel und können mit Handkraft verschoben werden: Verschiebbare Zahnräder und Kupplungen

: Teile haben kaum Spiel und können mit Handkraft verschoben werden: Verschiebbare Zahnräder und Kupplungen : Teile ohne merkliches Spiel beweglich: Zahnräder und Kupplungen

: Teile ohne merkliches Spiel beweglich: Zahnräder und Kupplungen : Teile von Hand gerade noch verschiebbar: Führungen an Werkzeugmaschinen, Stellringe

: Teile von Hand gerade noch verschiebbar: Führungen an Werkzeugmaschinen, Stellringe

Übergangspassung

Bei einer Übergangspassung entsteht je nach Istmaßen von Bohrung und Welle beim Fügen entweder ein Spiel oder ein Übermaß. Das Größtmaß der Bohrung ist größer, im Grenzfall auch gleich groß wie das Kleinstmaß der Welle.

- Kombination

:

:

- Toleranzbereich: (12 - 0) µm = 12 µm.

- Toleranzbereich: (12 - 4) µm = 8 µm.

- Hier findet eine teilweise Überschneidung der Abmaße einer korrekt gefertigten H7-Bohrung und der m6-Welle statt. Je nach Ausführung entsteht ein maximales Spiel von

- (+12 µm der Bohrung) - (+ 4 µm der Welle) = 8 µm

- oder ein Übermaß von

- (0 µm der Bohrung + 12 µm der Welle) = 12 µm

- Eine solche Passungswahl wird als Übergangspassung bezeichnet.

Ausgewählte Übergangspassungen

Ausgewählte Übergangspassungen nach Passungssystem "Einheitsbohrung"

: Teile mit dem Holzhammer fügbar: Leicht ausbaubare Zahnräder, Lagerbuchsen

: Teile mit dem Holzhammer fügbar: Leicht ausbaubare Zahnräder, Lagerbuchsen : Teile mit dem Schlosserhammer fügbar: Zahnräder und Kupplungen auf Zapfen, außerdem gängige Passung für Zylinderstifte zum präzisen Fügen von Bauteilen

: Teile mit dem Schlosserhammer fügbar: Zahnräder und Kupplungen auf Zapfen, außerdem gängige Passung für Zylinderstifte zum präzisen Fügen von Bauteilen : Teile mit geringem Druck fügbar: Spurkränze auf Radkörper

: Teile mit geringem Druck fügbar: Spurkränze auf Radkörper

Übermaßpassung (Presspassung)

Das Größtmaß der Bohrung ist in jedem Fall kleiner als das Kleinstmaß der Welle.

- Kombination

- Toleranzbereich: (30 - 20) µm = 10 µm.

- Toleranzbereich: (0 - 6) µm = 6 µm.

- Hier findet immer eine Überschneidung der Abmaße einer korrekt gefertigten H7-Bohrung und der m6-Welle statt.

- Je nach Ausführung entsteht ein unteres (minimales) Übermaß von

- (20 µm der Bohrung - 6 µm der Welle) = 14 µm

- oder ein oberes (maximales) Übermaß von

- (30 µm der Bohrung - 0 µm der Welle) = 30 µm

- Eine solche Passungswahl wird auch als Presspassung bezeichnet.

Ausgewählte Übermaßpassungen

Ausgewählte Übermaßpassungen nach Passungssystem "Einheitsbohrung"

- Presspassungen

: Teile mit Druck fügbar: Passfederverbindungen

: Teile mit Druck fügbar: Passfederverbindungen : Teile mit größerem Druck fügbar: Welle-Nabe-Verbindungen, Hebelverbindungen

: Teile mit größerem Druck fügbar: Welle-Nabe-Verbindungen, Hebelverbindungen : Teile mit größerem Druck und zusätzlicher Erwärmung fügbar: Welle-Naben-Verbindungen

: Teile mit größerem Druck und zusätzlicher Erwärmung fügbar: Welle-Naben-Verbindungen

Prüfen von Passungen

Um Passtoleranzen nach der Fertigung zu Prüfen verwendet man in der Mess- und Prüftechnik sogenannte Lehren. Lehren für Passungen heißen Grenzlehren, da man mit deren Hilfe die Maßgrenzen der Passung überprüft. (siehe dazu: Kategorie:Lehre)

Eine Lehre für Bohrungen ist z. B. der Grenzlehrdorn, ein zylindrischer Stift mit zwei sehr genau gefertigten Prüfzylindern an den Seiten. Nur wenn der kleinere davon in die Passbohrung passt und der andere nicht, ist die Passung in Ordnung.

Zur Überprüfung von Wellen kann z. B. eine Grenzrachenlehre verwendet werden. Diese Lehre enthält an beiden Seiten einen länglichen Spalt, der durch zwei ebene, parallele Flächen begrenzt ist. Auch hier darf und muss die Welle nur in genau eine der beiden Spalte passen.

Beachten Sie jedoch, dass für jede einzelne Passung ein eigener Lehrdorn bzw. eine eigene Rachenlehre benötigt wird. Lehren liefern keinen Messwert, deshalb verwendet man in der Serienfertigung häufig induktive Messtaster oder pneumatische Messgeräte, deren Ergebnisse werden dann in der Statistischen Prozesskontrolle weiterverarbeitet.

Wurfpassung (Ausschuss)

Der Begriff Wurfpassung ist eine pseudofachliche Umschreibung für eine nicht bemerkte, besonders misslungene Passung mit unerwünscht viel Spiel. Der Begriff rührt daher, dass man sich zutrauen würde, die Welle auch durch Werfen aus der Entfernung in die Bohrung zu bekommen.

Ein oder beide Passungsteile sind außerhalb der Toleranz gefertigt. Üblicherweise werden in der Produktion Stichproben entnommen und nicht konforme Teile gelten als Fehlproduktion, auch Ausschuss genannt, der nicht oder nur mit erheblichem Aufwand auf das korrekte Maß gebracht werden kann. Üblicherweise ist ein solches Teil unbrauchbar und wird der Verwertung, beispielsweise dem Schrott zugeführt. Zudem muss ein fehlerhaftes Werkstück mit zum Teil hohem Aufwand neu hergestellt werden, insbesondere wenn der Fehler gegen Ende der Produktion auftritt und dem Werkstück eine hohe Fertigungstiefe anhaftet.

Siehe auch

- Doppelpassung (ein Konstruktionsfehler)

- Minushammer

Weblinks

Wikimedia Foundation.