- Bestandsart

-

Lagerhaltung bedeutet die gewollte Unterbrechung des betrieblichen Materialflusses, d. h. es entstehen bewusst gebildete Bestände. Die Lagerhaltung erfordert ein Lager, d. h. einen Raum, ein Gebäude oder ein Areal, in dem Waren aufbewahrt werden können.

Für Lager mit spezieller Absicherung findet sich auch der – ursprünglich aus dem arabischen Militärwesen stammende – Ausdruck Magazin.

Inhaltsverzeichnis

Funktionen der Lagerhaltung

Ist die Beschaffungsmenge größer als die Produktionsmenge, so wird durch die Ausgleichsfunktion das für die Produktion überflüssige Material gelagert. Ein Lager kann daher als Puffer benutzt werden, um Schwankungen des Einkaufs- bzw. Verkaufsmarktes zu kompensieren.

Bei der Bereitstellungs- oder Sortimentsfunktion trägt die Lagerhaltung zu einer Kontinuität im Sortiment bei. Insofern ergänzt die Bereitstellungsfunktion die Ausgleichsfunktion, da dadurch die Teile des Sortiments, wo Diskrepanz zwischen Beschaffung und Verkauf besteht, überbrückt werden.

Bei der Sicherungsfunktion dient das Lager zur Sicherstellung der Produktion, wenn ungenügend Informationen über zukünftige Mengenbedarfe, Liefer- und Bedarfszeitpunkte im Unternehmen vorhanden sind. Dies kann der Fall sein, wenn Produkte, die von Lieferengpässen bzw. saisonalen Schwankungen geprägt sind, beschafft werden müssen.

Die Veredelungsfunktion wird auch Produktionsfunktion des Lagers genannt, die erst eine anschließende Verarbeitung ermöglicht. Eine Veredelungsfunktion entsteht, wenn die Lagerung eine Veränderung des Produktes bewirkt und Teil des Produktionsprozesses (Bsp.: Wein, Käse, Schinken, Holz, Whisky,...) ist.

Gründe für die Spekulationsfunktion der Lagerung können vorhersehbare extreme Preisschwankungen auf dem Beschaffungsmarkt oder besonders niedrige Einstandspreise sein. Außerdem kann durch die Bestellung großer Mengen und den dadurch erhaltenen Rabatten mit Lagerware spekuliert werden. Allerdings kann sich dies bei einem Preisverfall des Gutes auch negativ auswirken, z. B. bei Hardware.

Eine Größendegressionsfunktion erfüllt das Lager, weil es Bestellungen zu mehreren Stück ermöglicht und so die Bestellkosten pro Einheit senken kann.

Zur Umweltschutzfunktion zählen die

- Rücknahme und Sammlung von Mehrwegverpackungen und Wertstoffen im Rahmen des „Dualen Systems“ (DSD)

- Rücknahme und Sammlung der Altprodukte zur Wieder- bzw. Weiterverwendung, Verwertung bzw. Entsorgung

- sichere Lagerung von Gefahrstoffen

Lagerstrategien bzw. -verfahren

Beim Fifo-Prinzip (First In – First Out) werden die zuerst eingelagerten Waren auch wiederum zuerst ausgelagert. Hiermit vermeidet man „Ladenhüter“. Das ist die gängigste Strategie.

Beim Lifo-Prinzip (Last In – First Out) werden die zuletzt eingelagerten Vorräte zuerst ausgelagert. In der Regel ist dies unerwünscht aber manchmal zwangsläufig die Konsequenz aus der Lagerkonstruktion.

Im Lebensmittelbereich wird auch nach Mindesthaltbarkeitsdatum ausgelagert (First Expire - First Out, FEFO).

Andere Lagerstrategien, Hifo-Prinzip (Highest In – First Out), Lofo-Prinzip (Lowest In – First Out) spielen eine untergeordnete Rolle.

Lagerarten

Die Einteilung der Lager kann nach verschiedenen Kriterien erfolgen:

Lagerhaltung

Die Planung der Lagerstandorte muss unter der Voraussetzung erfolgen, dass die Fertigungsstellen fortlaufend mit den benötigten Materialien versorgt werden müssen:

Bei der festen Lagerplatzzuordnung werden für jeden Artikel feste Lagerplätze bereitgestellt, die nur für diese Artikel reserviert sind („Gleiches zu Gleichem“). Der Vorteil liegt in der einfachen Bestimmbarkeit des Lagerortes. Durch die im Zeitablauf schwankenden Lagerstände je Artikel wird ein Teil des fix zugeteilten Lagerplatzes nicht genutzt, wodurch es zu einer schlechten Auslastung der Lagerkapazität kommt.

Bei der freien (chaotischen) Lagerplatzzuordnung (open warehouse system) werden die Artikel an einem freien Lagerplatz gelagert. Die Einlagerung erfolgt beliebig oder nach vorgegeben Parametern. Ein Vorteil dieser Methode ist, dass, wenn Störungen zum Beispiel in einer Lagergasse auftreten, dasselbe Material von einer anderen Lagergasse entnommen werden kann. Der größte Vorteil jedoch ist eine sehr hohe Auslastung der Lagerkapazität. Um den späteren Zugriff auf die Lagerartikel zu gewährleisten, müssen jedoch die Lagerplätze genau dokumentiert werden. Dies kann mit einer Lagerfachkarte erfolgen, welche dann die Daten im EDV-System abspeichert, oder der Lagerplatz wird von einem Lagerverwaltungssystem vorgegeben. Bei der chaotischen Lagerung von Gefahrgut (z. B. bestimmte Klebstoffe, Prozesschemikalien) sind Beschränkungen und Zusammenlagerverbote zu berücksichtigen, damit gefährliche Reaktionen bei Störfällen vermieden werden.

nach dem Zentralisationsgrad

Bei der Wahl von Lagerstandorten muss entschieden werden, ob das Lager zentral oder dezentral geführt wird. Bei der Entscheidung über den Zentralisationsgrad ist häufig der räumliche Aspekt ausschlaggebend:

Zentrale Lagerhaltung bedeutet die räumliche Zusammenfassung aller Lagerhaltungsfunktionen und aller Lagergüter unter einheitlicher Leitung. Die Vorteile, die sich aus der zentralen Lagerung ergeben, sind eine Erleichterung der Warenannahme, Pflege, Erhaltung, Bestandsermittlung und –prüfung. Weitere Punkte sind die geringe Kapitalbindung des Umlaufvermögens, geringere Vorräte und geringere Raumkosten.

Bei der dezentralen Lagerhaltung werden die Einsatzstoffe am Ort des Bedarfsträgers in Form von Zwischenlager (Pufferlager) gelagert. Die wesentlichen Vorteile dieser Lagermethode sind die höhere Flexibilität, die genauere Disposition der einzelnen Materialien in den Fertigungsbereichen und die kürzeren Transportwege.

nach der Ausführungsform

- Gasspeicher (Lager für Gase)

- Druckbehälter, Wasserturm (Lager für Flüssigkeiten)

- Silo (Lager für Schüttgut)

- Blocklager, z. B. für Container

- Hochregallager und Automatisches Kleinteilelager

- Freilager

- Etagenlager

- Hochflachlager

- Paternosterlager

- Bodenlager, z. B. für Schwergüter

- Wabenlager (für Langgut oder Flachgut)

- Turmlager (für Flachgut oder Langgut)

- Handlager (für Bedarfsgut)

nach dem Lagergut

- Stückgutlager, Schüttgutlager

- Langgutlager, Flachgutlager

- Kühllager

Lagerbestände

Ein Lagerbestand als solcher ist die zu einem bestimmten Zeitpunkt im Lager befindliche Menge eines Gutes. Folgende besondere Bestände sind von Bedeutung:

- Mindestbestand

- Meldebestand

- Maximal- oder Höchstbestand

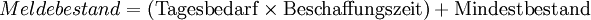

Der Mindestbestand (in der Praxis auch Sicherheitsbestand oder veraltet eiserner Bestand / Reserve) ist der Lagerbestand, der nicht unterschritten werden darf, um die Produktion / Lieferung auch in Notfällen aufrechterhalten zu können. Der Mindestbestand ist nach Material und / oder Lieferant in der Höhe unterschiedlich. Er deckt im Allgemeinen das Risiko der Termin- oder Qualitätsuntreue des Lieferanten ab. Bei Erreichen des Meldebestandes durch Entnahmen aus dem Lagerbestand wird bei der automatischen Disposition eine Meldung an den Einkauf zur Auffüllung des Lagers - durch eine Bestellung - ausgelöst. Der Meldebestand bestimmt somit den fälligen Bedarfszeitpunkt. Siehe auch: Bodensatzanalyse, Bestellpolitik

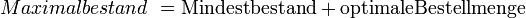

Der Maximal- oder Höchstbestand ist der Bestand, der maximal im Lager vorhanden sein darf, um hohe Kosten und eine hohe Kapitalbindung zu verhindern.

optimaler Lagerbestand = Der optimale Bestand ermöglicht einen reibungslosen Betriebsablauf und verursacht geringe Lagerkosten. Der optimale Lagerbestand muss mit der optimalen Bestellmenge abgestimmt werden.

Lagerkennzahlen

Die Vorratsintensität misst das Verhältnis der Vorräte zum Umsatz bzw. zum Betriebsvermögen.

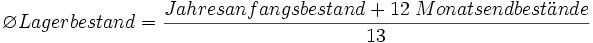

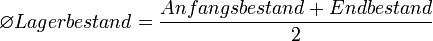

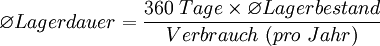

Durchschnittlicher Lagerbestand

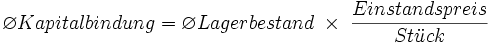

Der durchschnittliche Lagerbestand gibt an, wie hoch die Vorräte durchschnittlich im Laufe eines Geschäftsjahres sind. Er kann als Mengengröße bzw. als Wertgröße errechnet werden.

Falls nur die veröffentlichten Bilanzen eines Unternehmens zur Verfügung stehen verwendet man häufig die folgende, weniger genaue Formel. Die Formel betrachtet nur die am Bilanzstichtag vorhandenen Bestände und weist somit eine erhebliche Ungenauigkeit auf. Sie wird vor allem von externen Analysten in der Bilanzanalyse verwendet.

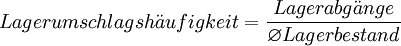

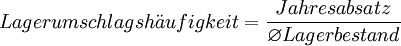

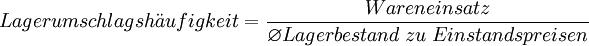

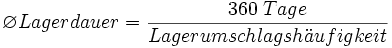

Lagerumschlagshäufigkeit

Die Lagerumschlagshäufigkeit gibt das Verhältnis aus Verbrauch/Zeiteinheit und dem durchschnittlichen Lagerbestand an, und zeigt daher wie oft ein Lager innerhalb einer bestimmten Zeiteinheit komplett gefüllt und geleert wurde. Die Kennzahl kann mengen- oder wertmäßig ermittelt werden. Geringe Werte bedeuten eine lange Verweildauer des Materials im Lager und sind ein Indiz für hohe Sicherheitsbestände. Diese wirken sich negativ auf die Kapitalbindung aus.

oder

oder oder

oder

Durchschnittliche Lagerdauer

Die durchschnittliche Lagerdauer gibt Auskunft über die Situation im Lager bzw. die Entwicklung der Kapitalbindung im Lager. Sie zeigt also auf, wie lange die Vorräte - und damit natürlich auch das dafür benötigte Kapital - durchschnittlich im Lager gebunden sind. Je kürzer die Lagerdauer eines Produktes / Komponenten desto besser, da das Lagern der Produkte / Komponenten laufende Kosten verursacht, Platz benötigt und dies die Produkte verteuern kann.

oder

oder

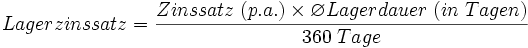

Lagerzinssatz

Der Lagerzinssatz gibt an, wie viel Prozent Zinsen das im durchschnittlichen Lagerbestand gebundene Kapital während der durchschnittlichen Lagerdauer kostet.

Beispiel: (10% * 200 Tage) / 360 Tage = 5,55% für 200 Tage

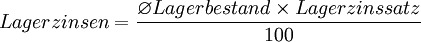

Die Lagerzinsen bzw. der Lagerzins geben an, wie viel Zins dem Unternehmer während der Lagerdauer entgeht. Das Kapital ist im Lager gebunden und kann deshalb nicht verzinslich angelegt werden. Zur Berechnung der Lagerzinsen wird der Lagerzinssatz herangezogen.

Beispiel: Lagerzinsen = Wert des durchschnittlichen Lagerbestandes * Lagerzinssatz 5000 € * 5,55 % = 277,50 € für 200 Tage

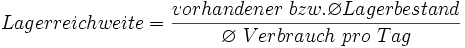

Lagerreichweite

Die Lagerreichweite gibt an, wie lange der durchschnittliche Lagerbestand bei einem durchschnittlichen Verbrauch ausreicht. Die Lagerreichweite kann auch für einen bestimmten Stichtag (z. B. Quartalsbeginn) berechnet werden.

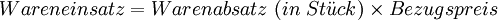

Beispiel: 20 Stück / 0,23 Stück = 171 Tage Durchschnittlicher Verbrauch pro Tag = (Wareneinsatz / 360 Tage) 42 Stück / 360 Tage =

Bevorratungsquote

Die Bevorratungsquote gibt das Verhältnis der Zahl der bevorrateten zur Gesamtzahl der beschafften Materialpositionen an.

Bevorratungsquote = Anzahl bevorratete Artikel/ Anzahl insgesamt beschaffter ArtikelLagernutzungsgrad

Der Lagernutzungsgrad zeigt das Verhältnis von genutzter zu verfügbarer Fläche. Die Kennziffer deckt sowohl Engpässe (Überbelegung) als auch mangelhafte Auslastung (Überkapazitäten) auf.

Beispiel: Flächennutzungsgrad = (genutzte Lagerfläche / verfügbare Lagerfläche) Raumnutzungsgrad = (genutzter Lagerraum / verfügbarer Lagerraum)

Lieferbereitschaftsgrad

Der Lieferbereitschaftsgrad des Lagers kann an der durchschnittlichen Zeitspanne zwischen der Bedarfsanforderung und der Bereitstellung des Materials (externer Lieferbereitschaftsgrad) oder an der durchschnittlichen Zeitspanne zwischen der Anweisung zur Auslagerung und dem Lagerausgang (interner Lieferbereitschaftsgrad) gemessen werden.

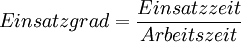

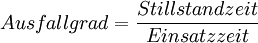

Kennzahlen der Transportmittelnutzung

Ergänzende beschreibende Lagerparameter

Kennzahlen sind für das Unternehmen, in Abstimmung mit der Geschäftsführung und dem Management, zu erstellen. Unbedeutende Kennzahlen aus Unternehmenssicht sollten entfallen. Wichtig ist die Ableitung oder Vorgabe von Planzahlen aus den Kennzahlen, damit Abweichungsanalysen herstellbar werden und Korrekturen eingeleitet werden.

Im Wesentlichen können nach Hartmann[1], Hoppe[2] und Schwalbach[3] folgende erweiterte Lagerparameter, zu den oben genannten Lagerkennzahlen, ergänzt werden. Die Funktionalität der beschreibenden Lagerparameter liegt geringer in deren Vergleichbarkeit zu anderen Unternehmen oder Lägern (vgl. Benchmark von Kennzahlen), als stärker in der Aussagefähigkeit über den Lagerzustand und den Erkenntnisgewinn für den Betrachter.

-

- Wert der stockenden Vorräte mit einem Umschlag von kleiner zwei pro Jahr in Euro (

- Konsignationsbestände bei Lieferanten in Euro und in Prozent zum Gesamtbestand

- Fremdvorräte der Lieferanten im Hause in Euro

- Nicht mehr verwertbare Vorräte in Euro und Prozent

- Altersstruktur in Prozent pro Zeitklasse an den Vorräten

- Anteil der neuen Materialien und auslaufender Materialien.

- Parameter Bodensatz. Der Teil des Lagerbestandes, welche über eine bestimmte Zeit nicht bewegt wurde.

- Parameter Zugangswert bewerteter Bestand = Gelieferte Menge x Bewertungspreis.

- Parameter Sicherheitspolster. Gebildet aus den Kennzahlen Reichweite des mittleren Zugangs und Reichweite des mittleren Bestands bei Zugang.

- Parameter Sicherheitsbestand. Gegenüberstellung des Wertes mittlerer Bestand bei Zugang zu (Quotienten mittlerer Bestand bei Zugang und Sicherheitsbestand, der sollte annähernd 1 sein).

- Parameter Losgröße. Reichweite des mittleren Zugangs und Wert des mittleren Zugangs gegenübergestellt.

- Analyse nach Volumen der Teile. Einteilung der Materialien in großvolumige, mittelvolumige oder kleinvolumige Teile.

Denkansätze zur Lager-, Bestands- und Vorratsanalyse

Zielkonflikte der Lagerhaltung

In Anlehnung an Hartmann [4] sind durch die Veränderung der Marktlandschaft zu immer kürzeren Lieferzeitanforderungen, höheren Anforderungen an die Lieferbereitschaft, höherer Flexibilisierung der Lieferanten, mehr Produktvielfalt, abnehmenden Produktlebenszyklen und wegen der Folgen der Globalisierung und des Offshorings veränderte Anforderungsprofile an die Lieferanten im Rahmen einer erfolgreichen Unternehmensentwicklung/-steuerung zu leisten. Der Weg, alles über Lageraufbauten zu bewerkstelligen, führt zwangsläufig zu hoher Kapitalbindung der Unternehmen und sinkender Liquidität. Weitere Nachteile zu hoher Vorräte ergeben sich aus dem Änderungsrisiko für Produkte, dem Verderb der Produkte (zum Beispiel Lebensmittel, Fette, Atemschutzfiltern, ...) und der Summe an Kosten für die Lagerung und Verwaltung der Vorräte. Die Spannungsfelder aus den Abteilungsinteressen lassen sich nachfolgend gegenüberstellen:

- Beschaffungsziel: Versorgungssicherheit

Große Bestelllose, Sicherheitsbestände

Forderung: Vorratssenkung

kleine Bestelllose, kurze Beschaffungszeiten - Produktionsziel: Gleichmäßige Auslastung der Kapazitäten

große Produktionslose, Pufferlager

Forderung: Vorratssenkung

Kapazitätsreserven, Losgröße 1, bedarfsgerechte Fertigung, Produktion und Versorgung laut Produktionsplan - Absatzziele: Erfüllung der Kundenwünsche

Umfangreiches Sortiment

Hoher Lieferbereitschaftsgrad

Forderung: Vorratssenkung

Kleine Sortimente

Weniger Produktvarianten

Bestimmung des notwendigen Lagerbestandes

Der Branchenvergleich

Um festzulegen und zu interpretieren, wo das Unternehmen mit seinem Vorrat positioniert wird, ist die Kenntnis des Branchenvergleichs sinnvoll. Die Tabelle aus Hartmann [5] stellt eine Untersuchung aus dem Jahre 1995 vor, in welcher die Vorräte im Verhältnis zum Umsatz ausgewiesen werden, gegliedert nach Branchen. Dabei wurden für die genannten Branchen folgende prozentualen Vorräte zum Umsatz genannt:

Branche Lageranteil Maschinenbau 24,70 % Elektrotechnik 19,70 % Verarbeitende Industrie gesamt 19,30 % Textilgewerbe 18,90 % Metallerzeugnisse 18,10 % Chemische Industrie 12,20 % Baugewerbe 10,40 % Fahrzeugtechnik 8,60 % Aktuellere Daten wurden in der Veröffentlichung von Harting [6] im Jahr 2005 präsentiert. Er stellt fest, dass sich der Wert des durchschnittlichen Vorratsbestandes auf 14 Prozent des Umsatzes bundesdeutscher Unternehmen beläuft.

Losgrößenhalbe

Eine Berechnung des "idealen Lagerbestandes" wird i.d.R. nach dem Bottom-Up Ansatz durchgeführt. Dabei wird von der Frage ausgegangen, wie weit der Lagerbestand abgebaut werden kann ohne die Lieferbereitschaft zu gefährden. Der theoretisch optimale Bestand ermittelt sich aus Sicherheitsbestand plus halber optimaler Losgröße. Der Bottom-Up Ansatz zeigt generelle Bestandsstrategien auf.

Sollvorrat = ((Losgröße/2) + Sicherheitsbestand) x Preis/Stück

Niederwertsprinzip

Die Berechnung des idealen Lagerbestandes kann auch nach dem Top-Down [7] Ansatz gerechnet werden.

Sollvorrat = (niederster Vorratswert innerhalb einer Periode) x Preis/Stück

Zur Ermittlung entnimmt man dem EDV System die vergangenen Bestandswerte einer zeitlichen Periode und selektiert jeweils pro Artikel den niedrigsten Wert heraus. Anschließend multiplizieret man den niedrigsten Wert, aus der zeitlichen Periode, mit dem Preis/Stück aus. Man erhält den niedrigsten Bestandswert, innerhalb der gewählten zeitlichen Periode pro Artikel. Anschließend die Einzelergebnisse über alle Artikel addiert, ergeben den idealen Vorrat nach dem Niederwertsprinzip.

Die Lager-, Bestands- und Vorratsanalyse

Die einschlägige Fachliteratur nennt viele Thesen zur Bildung von Beständen. Die folgende Liste basiert auf Untersuchungen von Hartmann[8], Hoppe[9] und Schwalbach[10]:

- Fehlende Thematisierung der Bestände durch die Geschäftsführung und nachrangige unternehmerische Vorratsziele

- Übergang von der Eigenfertigung zu Fremdbezug (Offshoring)

- Mangelnde Qualifizierung der Disponenten

- Fehlerhafte Losgrößen

- Fehlerhafte Sicherheitsbestände und bereichsweise addiertes Sicherheitsdenken

- Mangelnde Abstimmung der Lieferketten und der inner- und zwischenbetrieblichen Geschäftsprozesse

- Fehlende Integration der Datentechnik

- Mangelnde Lieferfähigkeit der Lieferanten

- Unterlassene Arbeiten an den Beständen mangels Kenntnis der Vorratszahlen

- Mangelnde Qualität der Dispositionsverfahren

- Hohe Sortimentstiefe und –breite

- Entkopplung der Planung und Steuerung

- Unscharfe Absatzplanung, Unkenntnis von Absatzveränderungen und schlechte Prognosequalität

- Organisationsmängel

Als Spannungsfeld wird folgende Dreierbeziehung festgestellt.

- + Qualitativ oder zeitlich unzuverlässige Vertriebsdaten

- + Qualitativ oder zeitlich unzuverlässige Lieferanten

- = Unscharfe Entscheidungsgrundlage für den Disponenten

anders ausgedrückt, mangelhafte Input-Daten führen zu mangelhaften Entscheidungen der Entscheidungsträger.

Ansätze einem Lagerabbau, Bestandssenkung und Vorratssenkung

Bestandsprobleme können nicht isoliert gelöst werden, sondern vielmehr durch das Zusammenspiel aller am Prozess Beteiligten. Weiterhin ist festzustellen, dass viele Verursacher des Bestandes im Unternehmen die Folgen ihres Handelns in Richtung Vorräte nicht zu verantworten haben oder sich dessen nicht bewusst sind. Die Verantwortung und Mitverantwortung für den Vorratsbestand ist häufig nicht auf eine einzelne Person zurückzuführen. Eine Zuordnung der Mitverantwortlichkeit für den Vorrat und die bestimmenden auslösenden Elemente fehlt. Andererseits werden mit den Vorräten suboptimale Zustände verdeckt sein, weil Schwachstellen in den Prozessen verschleiert werden oder nicht zutage treten. Die Notwendigkeit und Herausforderung, ständig an der besten Prozessgestaltung zu arbeiten, fehlt.

Somit ist eine Thematisierung der Vorräte notwendig, um die Bereitschaft zur aktiven Mitarbeit an Bestandsursachen anzustoßen. Der Auftrag sollte seitens der Unternehmensleitung erteilt werden, die auch die Teambildung unterstützen muss. Der Einfluss eines fehlenden Supply Chain Managements (SCM) und die darin begründeten Auswirkungen überhöhter Vorräte auf das Unternehmensergebnis wurden in den 70er Jahren für die Unternehmen deutlich [11]. Aufgrund des damals herrschenden hohen Zinsniveaus wurden den Unternehmen liquide Mittel durch den Kapitaldienst blockiert, basierend auf der Fremdfinanzierung der Vorräte. In dieser Zeit reagierten Unternehmen mit den ersten Untersuchungen über die Auswirkungen der Supply Chain (= Lieferantenkette) und gelangten zu der Erkenntnis, dass eine optimale Bestandspolitik von der Gestaltung inner- und zwischenbetrieblicher Geschäftsprozesse abhängig ist.

Die folgenden Ansätze zur Senkung wurden verkürzt und im wesentlichen den Ausführungen von Schwalbach [12] entnommen.

- Das Produktmanagement, die Konstruktionsabteilung

Jede Produktneuentwicklung ist verbunden mit der Chance zu einer langfristigen Bestandsbeeinflussung. In den Prozessschritten der Produkt- und Aufmachungsentwicklungen kann, solange die endgültige Produktverabschiedung noch nicht erfolgt ist, Einfluss auf Standard oder Verwendung von vorhandenen Materialien genommen werden.

Die Artikelanlage nach Standards

Einführung ausgereifter Artikel

Reduktion der Anzahl der Artikel - Der Vertrieb

Die Absatzplanung ist eine Planung, die mit Unsicherheiten behaftet ist. Häufig stimmen Planvorgaben und Planungsergebnisse nicht überein.

Roulierende Planung

Fakten aus Marktbeobachtung und der Nachfrage

Planungsteams

Verkaufsförderung - Die Disposition & Arbeitsvorbereitung

Den Disponenten und Arbeitsvorbereitern stehen Felder zur Parameterpflege im zur Verfügung stehenden ERP-System zur Verfügung.

Auswahl des Dispositionsverfahren

Qualifizierung der Mitarbeiter

Verbesserte Dispositionswerkzeuge

Anpassung der Prognoseverfahren

Änderung der Dispositionslosgrößen

Sicherheitsparameter und Lagerservicegrad - Der Einkauf

Als Schnittstelle und Verhandlungspartner steht dem Einkauf eine Vielzahl sehr wirkungsvoller Instrumente zur Verfügung. Der Einkauf steht stellvertretend für die Leistungsverbesserung der Lieferanten.

Partnerschaftliche Zusammenarbeit mit Lieferanten

Supply Chain Management / Lieferkette

Lieferantenauswahl, -entwicklung und -pflege

Lieferantenverträge - Die Organisation

Ein wesentlicher Punkt zur Bestandssenkung liegt in dem Organisationsentwurf.

Klare Zuweisung der Zuständigkeiten und Verantwortung

Gründung Arbeitskreis Lagerbestandssenkung

Zielvereinbarungen

Literatur

- Wolfram Fischer (2004) Materialfluss und Logistik. Springer, Berlin, ISBN 3-540-40187-3

- Jörg Becker, Axel Winkelmann (2006) Handelscontrolling. Springer, Berlin, ISBN 3-540-29611-5

- WEKA Media GmbH (seit 1999) Lagerplanung, -organisation und -optimierung. ISBN 3-8111-6822-3 (Loseblattsammlung mit CD-ROM)

- Gerhard Oeldorf (2004) Materialwirtschaft. Ludwigshafen, Kiel, ISBN 3-470-54141-8

- Peter Stöckli; Master-These The importance of Financial Ratios in order to support Management, Frauenfeld (CH), University of Wales.

- Horst Tempelmeier (2006) Bestandsmanagement in Supply Chains. 2. Auflage. Norderstedt, Books on Demand, ISBN 3833450320.

- Wolfgang Vry: Beschaffung und Lagerhaltung. Ludwigshafen, 2004, Kiehl, ISBN 3-470-63127-1

- Rainer Weber (2003) Zeitgemäße Materialwirtschaft mit Lagerhaltung. expert-Verlag, Renningen, ISBN 3-816-92269-4

- Horst Hartmann: Bestandsmanagement und –controlling, Gernsbach: Dt. Betriebswirte Verlag GmbH 1999, ISBN 978-3-8864-0083-6

- Marc Hoppe: Bestandsoptimierung mit SAP. Bonn: Galileo Press GmbH 2005, ISBN 978-3-8984-2611-4

- Hans Arnolds et.al. / Heege, Franz / Tussing, Werner: Materialwirtschaft und Einkauf., 10. Auflage, Wiesbaden: Gabler Verlag 1998, ISBN 978-3-4093-5160-7

- Lutz Schwalbach (2006) Bestands- und Vorratssenkung. Potenzialermittlung, strukturierte Analysen und funktionale Lösungsbilder. BoD Verlag: Norderstedt, ISBN 978-3-8334-6715-8

- Christian Rüggeberg (2003) Supply Chain Management als Herausforderung für die Zukunft, Wiesbaden: Deutscher Universitäts-Verlag/GWV Fachverlage GmbH, S. 4 und S. 17

Links

Weblinks

- Der Sicherheitsbestand bei unvorhergesehenen Lagerabrufen

- Allgemeine Informationen über Lagersysteme

- Lexikon der Lagerlogistik

Quellen

- ↑ Horst Hartmann (1999) Bestandsmanagement und –controlling, Dt. Betriebswirte Verlag GmbH; Gernsbach;

- ↑ Marc Hoppe (2005) Bestandsoptimierung mit SAP Galileo Press GmbH, Bonn

- ↑ Lutz Schwalbach (2006) Bestands- und Vorratssenkung. Potenzialermittlung, strukturierte Analysen und funktionale Lösungsbilder BoD Verlag, Norderstedt ISBN 978-3-8334-6715-8

- ↑ Hartmann, Horst: Bestandsmanagement und –controlling, Gernsbach: Dt. Betriebswirte Verlag GmbH 1999, S. 30

- ↑ Horst Hartmann (1999) Bestandsmanagement und –controlling, Dt. Betriebswirte Verlag, Gernsbach, S. 17

- ↑ Detlef Harting (2005) Vorrats- und Bestandsmanagement schlank und modern, BA Beschaffung aktuell, Heft 6, Konradin Verlag Robert Kohlhammer GmbH, Leinfelden, S. 26

- ↑ Lutz Schwalbach (2006) Bestands- und Vorratssenkung. Potenzialermittlung, strukturierte Analysen und funktionale Lösungsbilder BoD Verlag, Norderstedt ISBN 978-3-8334-6715-8

- ↑ Horst Hartmann (1999) Bestandsmanagement und –controlling, Dt. Betriebswirte Verlag GmbH; Gernsbach;

- ↑ Marc Hoppe (2005) Bestandsoptimierung mit SAP Galileo Press GmbH, Bonn

- ↑ Lutz Schwalbach (2006) Bestands- und Vorratssenkung. Potenzialermittlung, strukturierte Analysen und funktionale Lösungsbilder BoD Verlag, Norderstedt ISBN 978-3-8334-6715-8

- ↑ Vgl. dazu Rüggeberg, Christian: Supply Chain Management als Herausforderung für die Zukunft, Wiesbaden: Deutscher Universitäts-Verlag/GWV Fachverlage GmbH, 2003, S. 4 und S. 17

- ↑ Lutz Schwalbach (2006) Bestands- und Vorratssenkung. Potenzialermittlung, strukturierte Analysen und funktionale Lösungsbilder. BoD Verlag: Norderstedt, ISBN 978-3-8334-6715-8

Wikimedia Foundation.