- Eisenbahnrad

-

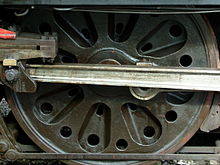

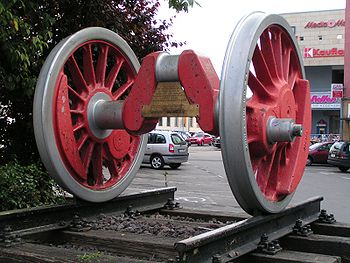

Treibradsatz einer Dampflok. An den Außenseiten befinden sich die Kurbelzapfen für die Außenzylinder. Die Achswelle ist als Kurbelwelle für den dritten Zylinder „ausgekröpft“ (in der Fachsprache daher eine „Kropfachse“). Auffallend sind auch die großen Gegengewichts-Segmente gegenüber den Kurbelzapfen.

Treibradsatz einer Dampflok. An den Außenseiten befinden sich die Kurbelzapfen für die Außenzylinder. Die Achswelle ist als Kurbelwelle für den dritten Zylinder „ausgekröpft“ (in der Fachsprache daher eine „Kropfachse“). Auffallend sind auch die großen Gegengewichts-Segmente gegenüber den Kurbelzapfen.

Eisenbahnräder sind die Räder der Eisenbahnen und Teil des Radsatzes und haben verschiedene Bauformen. Sie waren ursprünglich Speichenräder, später auch Vollräder, Radkörper mit Radreifen sowie auch Pneureifen. Nach der Funktion wird auch zwischen angetriebenen Treibrädern und nur tragenden Laufrädern unterschieden.

Die Entwicklung des Rad-Schiene-Systems hat daher dazu geführt, die Laufflächen der Räder konisch zu profilieren. Dies bewirkt den selbstzentrierenden Sinuslauf im Gleis, gesichert durch den Spurkranz.

Inhaltsverzeichnis

Speichenräder

Erste Eisenbahnräder waren durch die Kutschenbau-Tradition beeinflusst oft als hölzerne Speichenräder ausgeführt. Von der 1830 gebauten amerikanischen Lokomotive John Bull ist folgende Ursprungsausführung der Treibräder bekannt: die Radnaben bestanden aus Gusseisen, die Speichen und Felgen aus hartem Robinienholz, die dreiviertel Zoll dicken Radreifen wiederum aus Schmiedeeisen.

-

Nachbau einer Laufachse der Lokomotive Adler mit Speichenrädern

(Original 1835, Nachbau 1935) -

Speichenräder mit gebogenen Speichen an dem Nachbau der Saxonia

(Original 1838, Nachbau 1988) -

Speichenrad an dem Pferdebahnwagens 167 der FTG im Frankfurter Verkehrsmuseum

(1872)

Die großen Treibräder moderner Dampflokomotiven wurden später zwar durchgehend aus Stahl gefertigt, dennoch zur Gewichtsersparnis weiterhin als Speichenräder ausgeführt. Die ersten Vollbahn-Elektrolokomotiven hatten ebenfalls Speichenräder. Bei den ersten Einzelachsantrieben mit leistungsstarken Motoren waren die Speichenräder auch eine funktionelle Notwendigkeit. Hier führten Ausleger vom Motorgetriebe auf der Achse durch die Speichen hindurch auf die Außenseite der Räder, wo sie über Federelemente (stählerne Topffedern/„Federtopfantrieb“ oder Gummisegmente/„Gummisegmentfederantrieb“) mit dem Radkörper verbunden waren.

Eine Variante des Speichenrades ist die US-amerikanische „Boxpok“-Bauweise, bei der die volle Radscheibe mehrere gerundete Aussparungen hat, die einerseits das Gewicht mindern, aber höhere Belastungen als „echte“ Speichenräder zulassen. Zudem ließ die Boxpok-Bauweise an Dampflokomotiven durch unterschiedlich bemessene und verteilte Aussparungen einen besseren Unwucht-Ausgleich der Kolbendampfmaschine zu als die standardmäßig aufgebrachten zusätzlichen Gegengewichts-Blöcke.

Radreifen

Radreifen – Logo von Krupp

Radreifen – Logo von Krupp

Räder mit Radreifen bestehen aus einem Radkörper und einem diesen umschließenden Radreifen. Diese Materialkombination bot und hat auch heute noch teilweise Vorteile gegenüber

- einem homogenen Graugusskörper (bruchanfällig am Umfang),

- einem homogenen Stahlgusskörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen) oder

- einem homogenen Drehkörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen) oder

- einem homogenen Schmiedekörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen)

-

Scheibenrad aus Holz mit Radreifen aus Stahl (Triebwagen 8 der FOTG)

(1884)

1852/1853 erfand Alfred Krupp in Essen den nahtlosen Radreifen: Ein geschmiedetes längliches Stück Stahl wurde mittig gespalten, ringförmig auseinandergetrieben, gereckt und gewalzt. Krupp verkaufte für Jahrzehnte seine Radreifen an die meisten nordamerikanischen Eisenbahnen und begründete damit den Erfolg des späteren Kruppschen Industrieimperiums. Die drei Ringe des Kruppschen Firmensymbols erinnern daran. Zur selben Zeit gelang es Jacob Mayer (Fabrikant) in Bochum, Radreifen direkt als Stahlformguss herzustellen[1]. Bis Anfang des 20. Jahrhunderts konkurrierten beide Verfahren, letztendlich sind Krupps aus dem Block geformten Radreifen jedoch wirtschaftlicher herzustellen und haben aufgrund der stärkeren Umformung des Stahls die besseren Materialeigenschaften. Bevor Krupp und Mayer die einteiligen Radreifen erfanden, wurden Stäbe rund gebogen und geschweißt – was bei den erforderlichen harten Stahlsorten zu häufigen Brüchen an der Schweißstelle führte – oder sogar aus dünnerem Stabmaterial spiralartig gewickelt und dann geschmiedet.[2]

Ein Vorteil von Radreifen ist, dass bei verschlissenen Rädern nicht die gesamte Radscheibe ausgetauscht werden muss. Es ist also nicht zwingend notwendig, die Pressverbindung zwischen Radscheibe und Achse zu lösen. Da der Radreifen im Durchschnitt über 600.000 Kilometer auf den harten Schienen aus Stahl rollt, muss er selbst aus besonders widerstandsfähigem Stahl und extrem fest am Radkörper befestigt sein.

Spätestens seit dem ICE-Unglück von Eschede sind Räder mit Radreifen nicht mehr die erste Wahl. Aktueller Stand der Technik sind Stahlgussreifen, die eine bessere Stabilität gegenüber Schockbelastungen aufweisen. Der Hauptvorteil der Monoblockräder ist, dass sie besser wechselnden thermischen Belastungen gewachsen sind, da sich hier im problematischen Bereich eben keine Presspassung befindet, die sich bei einer thermischen Überbelastung lösen kann. Auch die modernen Oberflächenbehandlungsmöglichkeiten gestatten heute, aus dem gleichen Grundmaterial den weichen, aber zähen Radkörper und die harte und verschleißfeste Lauffläche zu gestalten. Diese Herstellungsart erfordert einige zerstörungsfreie Materialkontrollen (z. B. mit Ultraschall) während der Fertigung. Es war früher einfach nicht möglich, die geforderte Qualität ohne viel Ausschuss zu gewährleisten. Deswegen musste früher mit zwei Werkstoffen gearbeitet werden: Der Radkörper und der Radreifen bestanden je aus einer anderen, für ihren Zweck besser geeigneten Stahlmischung, die vor der Montage noch getrennt bearbeitet werden konnten (z. B. Schmieden der Radreifen).

Montage und Demontage

Würden Niete oder Schrauben zur Befestigung benutzt werden, könnte der Radreifen nicht so dauerhaft montiert werden, dass er sich nicht im Betrieb lockern könnte oder die Gefahr des Bruches der Verbindungselemente bestünde. Daher wird die im Maschinenbau gebräuchliche Technik des Aufschrumpfens angewandt. Dabei wird die Wärmeausdehnung des Stahls bei Erwärmung und das Zusammenziehen bei Kühlung genutzt: Der Radreifen wird so angefertigt, dass er einen minimal kleineren Durchmesser als das Rad hat. Dann wird er soweit erhitzt, bis der Innendurchmesser des Radreifens etwas größer ist als der äußere Durchmesser des Radkörpers und wird auf diesen aufgesteckt. Beim Abkühlen zieht sich der Radreifen wieder zusammen und umschließt den Radkörper fest. Dadurch entsteht eine feste, kraftschlüssige Verbindung. An der Reifenaußenseite hat der Radreifen am inneren Umfang einen Bund, der das Abrutschen des Reifens nach innen verhindert. Auf der Innenseite ist eine Nut eingedreht, in die ein stählerner Sprengring eingesetzt und verwalzt wird. Dies dient als Sicherung, falls ein abgefahrener Radreifen im Betrieb heißgebremst wird und sich dadurch der Schrumpfverband lockert.

Zur Demontage wird ein abgefahrener Radreifen durch Aufbrennen vom Radkörper getrennt und entsorgt. Der Radkörper wird nach einer Prüfung in der Regel weiter verwendet.

Belastung von Radreifen

Radreifen sind durch ihren Schrumpfsitz ständig auf Zug belastet. Bei Radreifen, die mit Bremsklötzen gebremst werden, treten auf den Laufflächen außer dem Abrieb auch kleine Querrisse auf. Durch die Abrollbewegung verschiebt sich bei hohen Aufstandskräften von zehn Tonnen pro Rad das Material langsam nach außen und führt zu einer Überwalzung am Außenrand. Diese Walzarbeit auf der Lauffläche entspannt aber auch die durch das Bremsen rissbelasteten Flächen, so dass von den kleinen Querrissen keine Bruchgefahr ausgeht. Das ist anders, wenn ein Bremsklotz auf den äußeren Radreifenrändern schleift und Wärme in die Außenkante bringt: Dieser Bereich wird durch die Walzarbeit nicht entspannt, was zu Spannungsrissen von der Außenseite führt. Radreifen werden mit Ultraschall auf diese Rissbildung untersucht. Eine weitere Gefährdung tritt durch die Kerbwirkung von Stempelungen auf.

Eisenbahnräder werden mit Radlasten bis über 11 t vornehmlich im zentralen Fahrflächenbereich belastet. Dort müssen neben den Gewichtskräften vor allem die Antriebs- und Bremskräfte übertragen werden. Die Spurkränze werden in mittelgroßen und engen Bögen an ihren Flanken durch Seitenverschleiß dünner. Die Spurkranzkuppen werden in der Regel nicht befahren.

Bei Straßenbahnen liegen die Radlasten hingegen unter 6 t. Im Gegensatz zu Eisenbahnrädern werden hier in erster Linie der Spurkranz an seiner Stirnflanke und auch an seiner Kuppe durch Verschleiß und plastische Deformation beansprucht. Da Straßenbahnen Radien bis unter 20 m befahren können, ist vor allem der Seitenverschleiß wesentlich deutlicher ausgeprägt als bei Eisenbahnrädern. Dies äußert sich nicht zuletzt auch in wesentlich kürzeren Reprofilierungsintervallen mit Laufleistungen um 20.000 bis 80.000 km zwischen zwei Radsatzbearbeitungen.

Überwachung

Radreifen werden von den Werkstätten auf Folgen von Überhitzungen wie Haarrisse und Lösung des Sitzes überwacht. Haarrisse können durch Ultraschalluntersuchungen und Röntgen-Feinstrukturbilder erkannt werden. Ein Radreifen, der sich gelockert hat, kann mittels einer Klangprobe von einem fest sitzenden Reifen unterschieden werden: Ist der Klang an 90 Prozent des Umfangs glockenhell und nicht dumpf, so kann der Radreifen als fest angesehen werden. Das Rad wird mit roten Strichen zur Überprüfung des Sitzes markiert und darf wieder eingesetzt werden, sofern keine Metallspäne im Sitz ausgetreten sind und es nicht zu einer erneuten Verdrehung des Radreifens kommt.

Der homogene Klangkörper ist wesentliche Ursache des Kreischens von rollenden Bahnen bei Kurvenfahrt. Zwischen Radkörper und Radreifen wurde bei einer schallmindernden Sonderbauform auch für Hochgeschwindigkeitszüge wie den ICE ein Ring aus einzelnen schallhemmenden Gummiblöcken eingesetzt. Ein Bruch des Radreifens dieser Bauform verursachte das ICE-Unglück von Eschede und wurde deshalb bei diesen Zuggarnituren aus der Ausrüstung genommen. Bei Straßenbahnen und U-Bahnen mit geringerem Geschwindigkeitsprofil wird diese Bauform weiterhin verwendet.

Vollrad (auch: Monobloc-Rad)

Nahaufnahme eines ICE-1-Drehgestells

Nahaufnahme eines ICE-1-Drehgestells

Das Vollrad wird heute sehr häufig eingesetzt. Fast alle Reisezugwagen und Triebwagen laufen heute mit Vollscheibenrädern. Das Vollrad ist leichter als ein bereiftes Rad. Es kann weiter abgefahren werden, weil sich hier kein Radreifen lösen kann. Man umgeht bei einem Vollrad die Materialalterungsprobleme von Radscheiben nach 30-jähriger Nutzungsdauer, indem man das Rad nach seiner Laufleistung verschrottet.

Die Laufleistung eines Vollrades kann man nicht so genau angeben, weil es je nach Bauart unterschiedlichen Instandhaltungsintervallen unterliegt. Im optimalen Fall können Laufleistungen zwischen 1 und 2,5 Millionen Kilometern erreicht werden. Dabei kann ein Rad bis zu zehn Zentimeter seines Profils verlieren.

Montage und Demontage

Das Vollrad wird mit einer Radsatzpresse auf eine Achse gepresst. Nach der Montage beider Räder werden die Profile und die zeichnungsgerechten Radflächenabstände auf einer Radsatzdrehbank gedreht. Vollradachsen werden ausgewuchtet. Dazu wird die Achse außermittig gespannt und die Scheibe am inneren Felgenkranz ausgesichelt. Die Demontage erfolgt durch Abpressen.

Belastungen und Prüfungen

Das klotzgebremste Vollrad unterliegt fast den gleichen Belastungen wie der Radreifen. Auch die Vollscheibe wird auf Risse der Außenseite untersucht. Es kommt aber eine zusätzliche Belastung hinzu. Wird ein Vollrad überhitzt, dann dehnt sich der Laufbereich aus. Er zieht den mittleren federnden Bereich des Rades mit. Nach dem Abkühlen des Rades drückt der gedehnte Mittelbereich nach außen auf den Laufbereich. Die Lauffläche entspannt sich wieder durch Walzarbeit, der Spurkranz jedoch nicht. Die Kräfte treten gebündelt am Spurkranz auf und führen zu tiefen Rissen. Aus diesem Grund sind überhitzte Vollräder zu tauschen und in der Aufarbeitung zu entspannen. Die Vollräder werden in der Aufarbeitung einer Ultraschallvollprüfung einschließlich einer Restspannungsmessung unterzogen.

Bei scheibengebremsten Vollrädern, die sehr hohe Laufleistungen erreichen, ohne abgedreht werden zu müssen, kann es in seltenen Fällen zu einer Materialdoppelung im Laufbereich kommen. Diese Fälle sind sehr selten und die Ursachen sind noch nicht vollständig geklärt. Das Material löst sich flächig wenige Millimeter unterhalb der Lauffläche ab, deshalb sind die Vollräder bis zur nächsten Aufarbeitung in den Laufkilometern begrenzt.

Radkranzhärtung/gezieltes Härten von Laufflächen

Es läuft das Rad auf der Schiene. In dieser Paarung erfährt das Rad den größeren Verschleiß. Dies rührt daher, dass das Gefüge im Radkranz des fertigbearbeiteten Rades perlitisch ist. Hierzu wird lediglich der Radkranz (das sind Lauffläche und Spurkranz) des schmiederohen Rades in einem HEESS-Abschreckbad durch gezielte Wasseraufbringung gehärtet. Der Steg und die Nabe des Rades werden nicht gehärtet. Die Wärmebehandlung wird prinzipiell wie folgt durchgeführt:

- Erwärmen des Eisenbahnrades im Hochtemperaturofen auf etwa 860 °C (= Austenitisieren)

- Halten auf 860 °C (Haltezeit ist werkstoff- und querschnittabhängig)

- Radkranzhärtung mit Wasser bzw. Wasser-Luft-Gemisch im HEESS-Abschreckbad

- Erwärmen des Eisenbahnrades im Niedertemperaturofen auf etwa 550 °C (Anlassen = Entspannen)

- Halten auf 550 °C (Haltezeit ist werkstoff- und querschnittabhängig)

- Abkühlen an Luft

Es entstehen infolge der Wärmebehandlung am Rand des Radkranzes von außen nach innen gesehen folgende Schichten

- Eine harte Schicht reiner Bainit

- Eine Mischschicht aus Bainit und Perlit

- Grundgefüge: Schicht aus etwa 95 Prozent Perlit und fünf Prozent Ferrit

Die harte Schicht und die Mischschicht werden in der anschließenden Hartbearbeitung abgedreht, so dass das Grundgefüge, nämlich im Wesentlichen Perlit, übrig bleibt. In Europa werden niedriglegierte Schmiedebaustähle für die Eisenbahnräderproduktion verwendet. Gängige Werkstoffbezeichnungen sind R7, R8 und R9. Die UIC-812-3-Norm des internationalen Eisenbahnverbandes spezifiziert die geforderten technischen Eigenschaften vor und nach der Wärmebehandlung. Schlüsselvorgaben werden gemacht für:

- Härte nach Brinell in 30 Millimetern Tiefe

- Kerbschlagzähigkeit

- Zugfestigkeit

- Gefüge des abgedrehten Teils

- Höhe der Eigenspannungen

Eigenspannungsarme Radsätze

Um der beim Einsatz von Kompositbremssohlen auftretenden zusätzlichen Erwärmung und den daraus resultierenden möglichen Spannungsrissen entgegenzuwirken, werden seit Ende der 1980er- versuchsweise und seit Mitte der 1990er-Jahre in größerem Umfang eigenspannungsarme Radsätze eingesetzt. Die Kompositionsbremssohlen können die entstehende Bremswärme weniger gut abführen als die Graugussbremssohlen, so dass die Radscheibe mehr Wärmeenergie abführen muss und damit stärkeren Temperaturschwankungen ausgesetzt ist.

Um durch Temperaturschwankungen entstehende Spannungsrisse wirksam zu bekämpfen, wurde eine Radscheibe entwickelt, die weniger empfindlich auf solche Spannungen reagiert. Diese Radscheibe unterscheidet sich vor allem durch ihre ausgeprägte S-Form zwischen Radnabe und Laufflächenkörper, wodurch ein besserer Spannungsabbau erreicht wird als bei flachen Radscheiben. Im Nebeneffekt bewirkt die größere Oberfläche auch eine verbesserte Wärmeabfuhr. Solche Radsätze sind bei Güterwagen mit einem unterbrochenen, senkrechten weißen Strich auf dem Lagergehäuse gekennzeichnet.

Farbanstrich

Die Räder besitzen in der Regel einen Farbanstrich, der nur die Laufflächen und die beiden Seiten des Radreifens (dort, wo bei Güterwagen die Gleisbremsen wirken) auslässt. Neben dem Korrosionsschutz hat der Farbanstrich auch andere Funktionen. Bei thermischer Überbeanspruchung durch einen Heißläufer oder eine Feste Bremse verbrennt die Farbe unter deutlicher Rauchentwicklung, im wieder abgekühlten Zustand zeigt sich dann eine sichtbare Abblätterung der Farbe. Zudem kann eine richtig gewählte Farbe helfen, Schäden rechtzeitig zu erkennen. Bei Speichenrädern half die für die deutschen Dampflokomotiven typische rote Farbe, Haarrisse in den Speichen zu erkennen, da dank der helleren Farbe die dunklen Fettrückstände gut erkennbar waren, die sich in so einem Riss sammelten. Dabei darf die Farbe auch nicht zu hell sein, denn dann würde man einen glänzenden frischen Bruch nicht erkennen. Bei aufgezogenen Radreifen werden mit vier Strichen Markierungen angebracht, die anzeigen, ob sich ein Radreifen verdreht hat. Bei der Rhätischen Bahn hingegen erfüllt der schwarz-weiße Anstrich die Aufgabe, blockierende Räder zu erkennen, da die Vakuumbremse viel empfindlicher auf die Druckunterschiede reagiert als eine Druckluftbremse (Die barometische Druckdifferenz zwischen St. Moritz (1800 m.ü.M) und Tirano (450 m.üM) reicht aus, um die Vakuumbremse zum Ansprechen zu bringen.)

Ökonomische Aspekte

Schienenfahrzeuge ziehen einen großen wirtschaftlichen Vorteil daraus, dass sie die Antriebsenergie wesentlich effizienter umsetzen können als viele andere Fahrzeuge. Die geringe Reibung des Rades auf der Schiene, die einerseits das allgemein schlechtere Bremsverhalten von Schienenfahrzeugen bewirkt, führt andererseits zu einer effizienten Ausnutzung der benötigten Energie.

Eine optimale Ausnutzung der Laufeigenschaften von Schienenfahrzeugen setzt allerdings einheitliche Standards bei der geometrischen Ausführung von Rädern und Gleisen voraus. Die unterschiedlichen Passungen von Rädern und Schienen sind ein Grund dafür, dass Schienenfahrzeuge, sobald sie Gleissysteme befahren, die nach verschiedenen Standards gebaut wurden (andere Länder, andere Gleistypen), einen Teil ihrer technischen Effizienz einbüßen. Langsamere oder andere Durchschnittsgeschwindigkeiten bewirken einen erhöhten Energieverbrauch, die Beanspruchung des Spurkranzes (besonders in Kurven) kann zu höheren Wartungskosten führen.

Literatur

- Klaus Knothe, Sebastian Stichel: Schienfahrzeugdynamik. Springer-Verlag, Berlin 2003, ISBN 3-540-43429-1.

- Moritz Pollitzer: Höhere Eisenbahnkunde: Zum Gebrauche für ausübende Eisenbahn-Ingenieure und alle, die an technischen Hochschulen sich zu solchen heranbilden. Teil 1: Die Materialien aus Eisen und Stahl. Herstellung und Verwendung derselben mit Rücksicht auf die Bestimmungen des Vereines deutscher Eisenbahn-Verwaltungen. Spielhagen & Schurich, Wien 1887.

Einzelnachweise

- ↑ Die große Chronik Weltgeschichte. Band 13: Industrialisierung und nationaler Aufbruch 1849–1871. Wissen Media Verlag GmbH, Gütersloh/München 2008, ISBN 978-3-577-09073-5, S.72 online.

- ↑ Moritz Pollitzer

Kategorien:- Schienenfahrzeugtechnik

- Bereifung

-

Wikimedia Foundation.