- Eisengießer

-

Das Fertigungsverfahren Gießen zählt zu den Urformverfahren. Dabei ist es das vermutlich älteste Formgebungsverfahren. Beim Gießen entsteht aus flüssigem Werkstoff nach dem Erstarren ein fester Körper bestimmter Form. Werkstücke werden gegossen, wenn ihre Herstellung durch andere Fertigungsverfahren unwirtschaftlich ist, nicht möglich ist oder besondere Eigenschaften des Gusswerkstoffs genutzt werden sollen. Gießverfahren sind besonders vorteilhaft einsetzbar für die Massenproduktion von Bauteilen aller Art, sowohl einfacher als auch komplizierter Gestalt. Auch Hohlräume im Inneren der Gussteile können mit Hilfe von Kernen hergestellt werden. Gewinde müssen in der Regel durch spanende Nachbearbeitung hergestellt werden. Die Kosten für Modell- und Formenbau sind vergleichsweise hoch, die Herstellung der Gussstücke dagegen, abhängig von Gießverfahren und Stückzahlen, niedrig.

Der Arbeitsort heißt Gießerei, der Arbeiter Gießer, offiziell Gießereimechaniker. Die Ausbildungszeit beträgt 3,5 Jahre. Es werden hohe körperliche Anforderungen an die Arbeiter gestellt.

Aufgrund des gestiegenen globalen Wettbewerbs wurden viele Gießereien im deutschsprachigen Raum geschlossen und vor allem in Richtung Osteuropa und Asien verlagert.

Inhaltsverzeichnis

Gusswerkstoffe

Gusswerkstoffe sind im Wesentlichen Eisen-Kohlenstoff-Verbindungen (Gußeisen, Stahl), Nichteisenmetalle wie Kupfer, Blei, Zinn, Zink, Nickel und ihre Legierungen und Leichtmetalle wie Aluminium, Magnesium und Titan sowie ihre Legierungen. Des Weiteren können auch Formteile aus anderen gießbaren Werkstoffen bzw. Materialien, wie zum Beispiel aus Kunststoffen und Ton, Keramik oder Gips durch Gießen hergestellt werden.

Schmelztechnik

Zur Herstellung des flüssigen Zustandes werden verschiedene Schmelzaggregate verwendet, die je nach Typ mit Gas, Öl, Koks oder elektrisch beheizt werden. Hierzu zählen Kupolöfen(Schachtöfen), Siemens-Martin-Öfen, Flammöfen sowie Lichtbogenöfen und Induktionsöfen.

Form- und Gießtechnik

Beim Gießen werden -abhängig von Gießtemperatur, Kontur und Masse des Gußstücks- die Gussformen thermisch und mechanisch so stark beansprucht, dass Gestalt- und Maßänderungen auftreten können. Dies ist bei Form- und Gießtechnik sowie beim Modellbau vorausschauend zu berücksichtigen. Des Weiteren ist bei Herstellung von Gießmodellen und metallischen Gussformen die spezifische Schwindung des vorgesehenen Gusswerkstoffes zu berücksichtigen, die bei der Abkühlung von Erstarrungs- auf Raumtemperatur eintritt.

Die Werkstoffeigenschaften der Gussstücke sind abhängig von der chemischen Zusammensetzung der Schmelze einerseits und des Gefüges im festen Zustand andererseits. Das entstehende Gefüge hängt ab von der Abkühlungsgeschwindigkeit und den während des Erstarrens herrschenden Bedingungen für Keimbildung und Kristallwachstum. Unterschiedliche Abkühlgeschwindigkeiten in einem Werkstück sind abhängig von der Gestalt, insbesondere den Wandstärken. Um ein homogenes Gusskörpergefüge mit bestmöglichen mechanischen Eigenschaften sicherstellen zu können, muss eine gerichtete Erstarrung in der Form hin zum Einguss und den Speisern, dem Ort der letzten Erstarrung, sichergestellt sein. Dies wird in der Praxis mit einer Reihe sich ergänzender, erstarrungslenkender Maßnahmen erreicht, wie zum Beispiel Zwangskühlung, Heizung von Formpartien und geeigneter Anschnitt- und Speisertechnik. Große Bedeutung kommt in diesem Zusammenhang einer gießgerechten Konstruktion des Gussstückes zu. Zu vermeiden sind besonders Stellen mit Materialanhäufungen, große Wandstärkenunterschiede, scharfe Ecken und Kanten sowie Konturen, an denen während der Erstarrung Spannungen auftreten können. Deshalb ist im Vorfeld eine enge Zusammenarbeit zwischen Bauteilkonstrukteur und Gussfachmann erforderlich.

Die Fertigungsverfahren des Gießens werden unterschieden nach der Modelleinrichtung, den Formstoffen, der Formherstellung und der Gießmethode. Hier wird das Gießen in zwei Gruppen unterteilt:

- Guss in verlorener Form

- Gießen in Dauerformen

Sonderverfahren sind der Niederdruckguss, der Verbundguss, das Glockengussverfahren, der Kunstguss und der Abguss.

Guss in verlorener Form

Verlorene Formen werden meist aus Sand mit geeigneten Bindemitteln hergestellt. Zur Formgebung ist ein Modell erforderlich, ein Muster des herzustellenden Gussstücks, das zur Kompensation der Schwindung des Gusswerkstoffes bei Abkühlung im festen Zustand mit einem Aufmaß (Schwindmaß) hergestellt sein muss (siehe oben). Zur Kompensation der Schrumpfung im flüssigen Zustand und während der Erstarrung werden ein oder mehrere Speiser eingesetzt.

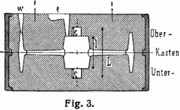

Wie bei Formen unterscheidet man auch bei Modellen Dauermodelle und verlorene Modelle. Weiter unterscheidet man Naturmodelle und Kernmodelle. Naturmodelle entsprechen in ihrer Gestalt dem zu gießenden Teil (um das Schwindmass größer), Kernmodelle haben zusätzlich Kernmarken, die in der Form als Lager für einzulegende Kerne dienen. Kerne werden benötigt, wenn bestimmte Konturen im Gußstück (meist Hohlräume ) nicht mit Hilfe eines Naturmodells geformt werden können. Dauermodelle werden je nach Anforderung aus Kunststoff, Holz oder Metall hergestellt. Sie enthalten nicht nur das Abbild des Gussstücks, das gegossen werden soll, sondern auch den Anschnitt, das sind die Kanäle, durch die der Gusswerkstoff in die Form gefüllt und verteilt sowie durch die in der Form enthaltene Luft und beim Abguss entstehenden Gase abgeführt werden. Dauermodelle werden vom Formsand umgeben, der dann durch Rütteln und Pressen so verdichtet wird, dass er stabil ist. In der Regel werden Gussstücke beidseitig geformt. Deshalb ist die Form aus zwei Formkästen, dem Unter- und Oberkasten zusammengesetzt, damit das Modell vor dem Abguss wieder entnommen werden kann. Das Modell darf deshalb keine Hinterschneidungen und muss „Aushebeschrägen“ (Formschrägen) haben, damit die Form bei der Entnahme des Modells nicht geschädigt wird. Danach werden Ober- und Unterkasten wieder passgenau zusammengefügt und der flüssige Gusswerkstoff wird in die so entstandene Form gegossen. Die „Teilfuge“ der Form kann man am fertigen Gussteil oft erkennen, da es dort entweder nachträglich bearbeitet wurde oder noch den Rest des „Grates“ enthält.

Die Bindemittel des Formsandes sind so ausgewählt, dass sie nach Möglichkeit durch die „Gießhitze“ zerstört werden und die Form dadurch von selbst zerfällt, anderenfalls muss die Form mechanisch zerstört werden, um das Gussstück entnehmen zu können. Formstoffe mit ihren Bindemitteln sind heute so weit entwickelt, dass sie auch für höherschmelzende Metalle eingesetzt und wiederverwendet werden können.

Verlorene Modelle dagegen werden vor dem Abguss der Form nicht entnommen, sie kann deshalb einteilig sein. Auch können hier Hinterschneidungen eingearbeitet sein und Aushebeschrägen sind nicht erforderlich. Die Modelle werden nach dem Eingießen des Gusswerkstoffs zerstört, indem sie entweder verdampfen, ausschmelzen oder sich anderweitig zersetzen (z. B. Polystyrol), oder sie werden vor dem Guss ausgeschmolzen (Wachs, Kunstharze). Sie benötigen allerdings ein Vormodell oder einen Bearbeitungsschritt, da sie ebenfalls durch ein Formgebungsverfahren hergestellt werden. Siehe auch Vollformgießen.

Nach der Art der Modelle wird das Gießen in verlorene Formen unterteilt in:

- Gießen mit Dauermodellen

- Gießen mit verlorenen Modellen

- Feingießen

- Vollformgießen

- Sondertechnologie bei der Bildgießerei

- Wachsausschmelzverfahren

Gießen in Dauerformen (Kokillen)

Mit den Dauerformen kann eine größere Anzahl an Gussteilen gefertigt werden, da die Formen durch den Gießvorgang nicht zerstört werden und deshalb dauerhaft verwendet werden können. Diese Formen bestehen meist aus metallischen, selten aus nichtmetallischen Werkstoffen. Hier unterteilt man nicht in die Art der Formen und deren Herstellungsvarianten, sondern in die Art der Formfüllung, wobei diese durch das Einwirken unterschiedlicher Kräfte (z. B. Schwerkraft, Druckkraft, Zentrifugalkraft, o. ä.) realisiert werden kann.

Durch die ständig wiederkehrenden thermischen und mechanischen Beanspruchungen beim Abgießen muss der Werkstoff der Kokillen folgende Eigenschaften haben:

- ausreichend hoher Schmelzpunkt

- Temperaturbeständigkeit

- geringe Wärmedehnung

- hohe Temperaturwechselbeständigkeit

- maximale Verschleißfestigkeit

- gute Temperatur- und Wärmeleitfähigkeit

- gute mechanische Bearbeitbarkeit

- anlassbeständig

- nicht warmrissanfällig

Deswegen verwendet man dazu Gusseisen, Stahlguss, Stahl oder Kupferlegierungen. Auch hier werden Kerne eingesetzt. Bei einfachen Gussstückinnenkonturen werden Dauerkerne und bei komplizierteren Konturen verlorene Kerne verwendet (außer beim Druckgießverfahren).

Gegenüber den Fertigungsverfahren mit verlorenen Formen haben die Gießverfahren mit Dauerformen folgende Vorteile:

- geringere Produktionsflächen

- erhöhte Arbeitsproduktivität

- erhöhtes Ausbringen

- weniger Kernformstoff und Wegfall des Formstoffs

- reproduzierbare Maßgenauigkeit und somit niedrigerer Putzaufwand, niedrigerer Ausschussanteil und geringere Zugaben für die mechanische Bearbeitung

- verbesserte Oberflächengüte

- rasche Abkühlung und bessere mechanische Eigenschaften des Gussteils

Dem gegenüber stehen folgende Nachteile:

- teuere Formen, weil diese meist aus Metall bestehen

- geringe Nachgiebigkeit und Gasdurchlässigkeit

- Gussteile mit hoher Eigenspannungs- und Warmrisswahrscheinlichkeit

- Gussoberflächen mit hohen Härtewerten

Deswegen wird das Gießen in Dauerformen für Großserien genutzt, damit sich die hohen Herstellkosten für die metallischen Formen amortisieren.

Zu den Gießverfahren mit Dauerformen gehören der Druckguss, das Kokillengießen, der Spritzguss (nur für Kunststoffe), das Schleudergießen und das Stranggießen. Ein spezielles Gießverfahren für die Herstellung von Kleinserien aus Kunststoffen oder niedrigschmelzenden Legierungen ist das Vakuumgießen.

Beim Kokillenguss wird das flüssige Metall in der Regel nur durch Schwerkrafteinwirkung in die Form eingebracht.Eine Ausnahme stellt das Niederdruck-Kokillengießverfahren dar, bei dem das Metall aus einem geschlossenen Warmhalteofen mittels Überdruck direkt in die darüber befindliche Kokille gedrückt wird. Das Verfahren ist für automatisches Gießen qualitativ hochwertiger Gussstücke in Serienfertigung geeignet. Im Kokillenguss werden nahezu alle gießbaren Nichteisenmetalle verarbeitet.

Geschichtliche Entwicklung

Im Gegensatz zu Umformverfahren wie dem Schmieden, werden bei allen Gussverfahren Gussformen benötigt. Diese waren im Altertum aus Ton oder Holz, sofern sie nicht sogar in den Boden der Gießerei gegraben wurden. Später wurden Modelle des gewünschten Objekts geformt und als verlorene Formen in Sand eingebracht. Diese waren meist aus Wachs, welches vor dem Guss ausgeschmolzen werden muss. (Wachsausschmelzverfahren).

Im Zuge der Serienfertigung entstanden produktivere Verfahren. Zum Einen die Verwendung von Modellen aus Holz, deren Konturen in teilbare Form(-Sand)kästen (durch Einpressen mit hohem Druck) übertragen wurden, zum Anderen durch Dauerformen aus Formstahl. Diese im Formenbau hergestellten Stahlformen werden vor allem beim Spritzguss (Kunststoffverarbeitung), Kokillenguss und Druckguss (Leichtmetall wie Aluminium, Magnesium und Zink) verwendet. Entsprechend dem Aufbau der Druckgussmaschinen unterscheidet man bei diesen zwischen Warmkammer- und Kaltkammermaschinen. Die Kaltkammermaschinen sind meist größer und erreichen heutzutage (2002) eine Presskraft bis 50.000 kN.

Verlauf des Gussvorgangs

Nachbehandlung

Putzen ist eine Nachbehandlung von Gussstücken, bei der Eingusstrichter, Speiser, Läufe, Nähte, der Gusskern sowie der anhaftende Formstoff entfernt werden. Dazu dienen Sandstrahlgebläse, die durchweg mit Stahlschrot oder Stahldrahtkorn arbeiten, Wasserstrahlmaschinen, Schweiß- und Brennschneidapperate, Putztrommeln und Rütteleinrichtungen. Der Umfang der Putzarbeiten sollte möglichst gering sein. Putzarbeitwen werden durch Formteilung, Zahl und Lage der Anschnitte, Kerne, Formstoffe und andere Faktoren beeinflusst.

Literatur

- Paul Schimpke: Technologie der Maschinenbaustoffe; Stuttgart, 17.Aufl. 1968

- Karl Stölzel: Gießerei über Jahrtausende. Deutscher Verlag für Grundstoffindustrie, Leipzig 1978, o. ISBN

- G. Spur, Th. Stöferle: Handbuch der Fertigungstechnik. Band 1 Urformen. Carl Hanser Verlag, München Wien 1981

- A. Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer-Verlag, Berlin Heidelberg 2006, o. ISBN 3540256237

- Rolf Roller (Hrsg.): Fachkunde für gießereitechnische Berufe, Neuausgabe; o.O., 2007

Siehe auch

Weblinks

Wikimedia Foundation.