- Siliziumkarbid

-

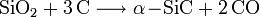

Strukturformel

Allgemeines Name Siliciumcarbid Andere Namen - Karborund

- Siliziumcarbid

Summenformel SiC CAS-Nummer 409-21-2 Kurzbeschreibung farblose, hexagonale und rhomboedrische Kristalle (Reinstform) Eigenschaften Molare Masse 40,097 g·mol−1 Aggregatzustand fest

Dichte 3,21 g·cm−3[1]

Schmelzpunkt Zersetzung >2300 °C[1]

Löslichkeit unlöslich in Wasser, löslich in einigen Metallschmelzen (z. B. Ni, Fe)

Sicherheitshinweise Gefahrstoffkennzeichnung [1] keine Gefahrensymbole R- und S-Sätze R: keine R-Sätze S: keine S-Sätze Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Siliciumcarbid (Trivialname: Karborund; andere Schreibweisen: Siliziumcarbid und Siliziumkarbid) ist eine zur Gruppe der Carbide gehörende chemische Verbindung aus Silicium und Kohlenstoff. Die chemische Formel ist SiC.

Eigenschaften

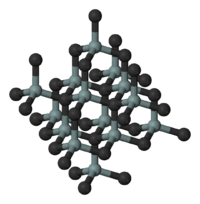

Der Stoff ist im Aufbau und den Eigenschaften ähnlich zu Diamant, da sich Silicium und Kohlenstoff in derselben Hauptgruppe und benachbarten Perioden des Periodensystems befinden und die Atomdurchmesser ähnlich sind (der von Silicium ist jedoch größer). Eine Besonderheit von SiC ist der Polytypie: es existiert in vielen verschiedenen Phasen, die sich in ihrer atomaren Struktur unterscheiden. Bei allen bisher bekannten Polytypen von SiC ist jedes Silicium-Atom durch Atombindungen mit vier Kohlenstoff-Atomen verknüpft und umgekehrt, sie haben daher einen tetraedischen Aufbau. [2]

Die sogenannte kubische Phase beta-SiC (aufgrund ihrer abc-Schichtenfolge auch 3C genannt) kristallisiert in einer Zinkblende-Struktur, die mit der von Diamant verwandt ist. Sehr seltenes, natürlich vorkommendes Siliciumcarbid wird Moissanit genannt und ist Diamanten in vielfältiger Hinsicht zum Verwechseln ähnlich. Die anderen Polytypen besitzen eine hexagonale oder rhomboedrische (15R-SiC, 21R-SiC, etc.) Struktur, wobei die hexagonalen Typen insgesamt am häufigsten auftreten. Die einfachste hexagonale Struktur (auch alpha-SiC genannt) ist Wurtzit-artig, und wird aufgrund der ab-Schichtenfolge auch als 2H bezeichnet.[3] Häufiger anzutreffen und technologisch am bedeutsamsten sind die Polytypen 4H und 6H (Schichtenfolge abcb und abcacb), die eine Mischung aus dem rein hexagonalen 2H-Polytyp und dem rein kubischen Polytyp 3C darstellen und häufig ebenfalls als alpha-SiC bezeichnet werden. Dabei befinden sich eingebettet zwischen zwei hexagonalen Schichten eine (4H) bzw. zwei (6H) kubische Schichten.

Hochreines Siliciumcarbid ist farblos. Technisches Siliciumcarbid ist schwarz (wg. Al2O3)-grün und nimmt mit zunehmender Reinheit Farbtöne bis flaschengrün (diese Güte wird durch die Auswahl der Rohstoffe, Sand + Petrolkoks erreicht, besonders muss für SiC grün die Verunreinigung mit Aluminiumoxid vermieden werden) an. Seine Dichte beträgt 3,217 g·cm-3. SiC-grün ist auch „weicher“ als dunkles SiC und wird – auch wegen des extrem höheren Preises – nur für spezielle Anwendungen hergestellt.

Siliciumcarbid ist auch bei Temperaturen über 800 °C gegen Sauerstoff relativ oxidationsbeständig durch Bildung einer passivierenden Schicht aus Siliciumdioxid (SiO2, „passive Oxidation“). Bei Temperaturen oberhalb von ca. 1600 °C und gleichzeitigem Sauerstoffmangel (Partialdruck unter ca. 50 mbar) bildet sich nicht das glasige SiO2, sondern das gasförmige SiO; eine Schutzwirkung ist dann nicht mehr gegeben, und das SiC wird rasch verbrannt („aktive Oxidation“).

Es zeigt eine hohe Härte von 9,6 (Mohs) und 2600 (Vickers, Knoop), gutes Wärmeleitvermögen (reines SiC ca. 350 W/(m·K) technisches SiC ca. 100–140 W/(m·K), je nach Herstellungsverfahren) und Halbleiter-Eigenschaften. Die Bandlücke liegt dabei mit 2,39 eV (3C-SiC) bis 3,33 eV (2H-SiC) zwischen der von Silicium (1,1 eV) und der von Diamant (5,5 eV).[4][5]

In Schutzgas oder Vakuum kann es nicht zum Schmelzen gebracht werden, sondern es zersetzt sich: nach älteren Daten bei ca. 2700 °C (1986) oder 2830 °C (1988), nach neueren Daten (1998) allerdings erst bei 3070 °C.

Anwendung in der Technik

Mechanik

In der Technik findet Siliciumcarbid aufgrund seiner Härte und des hohen Schmelzpunktes Anwendung als Schleifmittel (siehe Carborundum) und als Komponente für Feuerfeststoffe. Große Mengen an weniger reinem SiC werden als metallurgisches SiC zur Legierung von Gusseisen mit Si und Kohlenstoff verwendet. Anwendung auch als Isolator von Brennelementen in Hochtemperaturreaktoren. Ebenso dient es in Mischung mit anderen Materialien als Hartbetonzuschlagsstoff, um Industrieböden abriebfest zu machen. Ringe an hochwertigen Angelruten werden ebenfalls meist aus SiC gefertigt. Auch hier liegt der Vorteil gegenüber anderen Materialien in der Härte, die verhindert, dass die Angelschnur unter hohen Belastungen eine Kerbe in den Ring einschneidet und schließlich durch Abrieb zerreißt.

SiC ist aufgrund seiner Härte und der hohen Verfügbarkeit eine häufig verwendete Ingenieurkeramik. Das größte gefügte Einzelstück, das je gefertigt wurde, ist der aus 12 Segmenten zusammengelötete 3,5 m große Spiegel des Weltraumteleskops Herschel. [6] [7]. Das größte Einzelstück ist der 1,5 m Hauptspiegel des GREGOR-Teleskops aus der im Silicierverfahren hergestellten Verbundkeramik Cesic®. [8]

Halbleitermaterial

SiC wird für Varistoren, blaue Leuchtdioden (460–470 nm), ultraschnelle Schottky-Dioden, Sperrschicht-Feldeffekttransistoren und darauf basierende elektronische Schaltkreise und Sensoren, die hohe Temperaturen oder hohe Dosen ionisierender Strahlung aushalten müssen, verwendet. Aufgrund der guten Wärmeleitfähigkeit wird SiC auch als Substrat für andere Halbleitermaterialen eingesetzt.

Trotz andauernder Bemühungen, die Eigenschaften von SiC-basierende LEDs zu verbessern, liegt die Emissionseffektivität dieser LEDs weiterhin rund zwei Größenordnungen unter denen von Nitrid-Halbleitern.[4]

SiC-basierende Halbleiterschaltungen können unter Laborbedingungen bei Temperaturen bis zu 600 °C eingesetzt werden [9] [10]. Zum Vergleich: Auf Silicium basierende Halbleiterelektronik hat ein physikalisch bedingtes oberes Betriebstemperaturlimit im Bereich von 150 °C. Im Jahr 2007 erhältliche SiC-Halbleiter mit stabilen Betriebsverhalten für Hochtemperaturanwendungen im Bereich von 200 bis 300 °C werden von darauf spezialisierten Firmen wie Semisouth kommerziell hergestellt. Anwendungen dieser Halbleiter finden sich primär im militärischen Bereich und in der Weltraumtechnik [11].

Das Fraunhofer-Institut für Solare Energiesysteme (ISE) hat die effektivsten Photovoltaik-Wechselrichter (Weltrekord 2008) auf der Basis von Siliziumkarbid-MOSFETs realisiert (HERIC®-Topologie). Die Leistungstransistoren stammen vom amerikanischen Hersteller CREE. [12]

Herstellung

Technische Siliciumcarbide/SiC-Keramiken

Die typischen Eigenschaften kommen bei den Werkstoffvarianten unterschiedlich stark zum Tragen. Je nach Herstellungstechnik muss bei Siliciumcarbidkeramiken zwischen artfremdgebundenen und arteigengebundenen Keramiken unterschieden werden, sowie zwischen offenporöser und dichter Keramik:

- Offenporige Siliciumcarbidkeramiken

- Silikatisch gebundenes Siliciumcarbid

- Rekristallisiertes Siliciumcarbid (RSiC)

- Nitrid- bzw. oxynitridgebundenes Siliciumcarbid (NSiC)

- Dichte Siliciumcarbidkeramiken

- Reaktionsgebundenes, siliciuminfiltriertes Siliciumcarbid (SiSiC)

- Gesintertes Siliciumcarbid (SSiC)

- Heiß (isostatisch) gepresstes Siliciumcarbid (HpSiC, HipSiC)

- Flüssigphasengesintertes Siliciumcarbid (LPSSiC)

Art und Anteil der Bindungsarten sind entscheidend für die jeweiligen charakteristischen Eigenschaften der Siliciumcarbidkeramiken.

Acheson-Verfahren

Große Becken werden zentrisch mit einer Kohlenstoffseele versehen. Rundherum wird Quarzsand, vermischt mit Sägemehl und geringen Mengen an NaCl, geschichtet. An die Kohlenstoffseele werden Elektroden angebracht. Durch die elektrische Spannung bildet sich hexagonales alpha-SiC. Das Sägemehl wird verwendet, um zusätzlichen Kohlenstoff einzubringen; das Salz (SiC-grün) zur chemischen Reinigung von Schwermetallen und als gasförmige Chloride. Da die entweichenden gasförmigen Stoffe umweltschädigend sind, wird SiC-grün – in Europa – nur noch in Norwegen hergestellt.

CVD-Verfahren

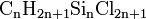

Mit der chemischen Gasphasenabscheidung (engl. chemical vapour deposition, CVD), einem Beschichtungsverfahren, lässt sich ebenfalls SiC darstellen. Als Ausgangsstoffe werden dabei chlorhaltige Carbosilane mit der chemischen Grundformel:

verwendet. Sinnvollerweise sind dies auch Stoffe, die bei Raum- oder leicht erhöhten Temperaturen gasförmig sind, wie zum Beispiel das Methyl-Trichlor-Silan (MTS, CH3SiCl3) mit einem Siedepunkt von 70 °C.

Bei der Abscheidung unter hohen Temperaturen und mit Wasserstoff als Katalysatorgas bildet sich auf den heißen Oberflächen beta-SiC und HCl muss als Abgas entsorgt werden.

Einkristallines SiC wird durch CVD-Epitaxie oder durch Sublimation von polykristallinem SiC in einem Temperaturgradienten erzeugt (PVT-Verfahren, modifizierte Lely-Methode)[13].

Silikatisch gebundenes Siliciumcarbid

Silikatisch gebundenes Siliciumcarbid wird aus groben und mittelfeinen SiC-Pulvern hergestellt und mit ca. 5 bis 15 % aluminosilikatischer Bindematrix unter Luftatmosphäre gebrannt. Die Festigkeiten, Korrosionsbeständigkeiten und vor allem die Hochtemperatureigenschaften werden durch die silikatische Bindematrix bestimmt und liegen daher unterhalb der nichtoxidisch gebundenen SiC-Keramiken. Bei sehr hohen Einsatztemperaturen beginnt die silikatische Bindematrix zu erweichen, der Werkstoff verformt sich unter Last bei hohen Temperaturen. Vorteil ist sein vergleichsweise geringer Herstellungsaufwand.

Typische Anwendung findet dieser Werkstoff überall dort, wo Mengen und eine kostengünstige Herstellung ausschlaggebend sind, z. B. als Tellerkapsel beim Porzellanbrand.

Rekristallisiertes Siliciumcarbid (RSiC)

RSiC ist ein reiner Siliciumcarbidwerkstoff mit ca. 11 bis 15 % offener Porosität. Diese Keramik wird bei sehr hohen Temperaturen von 2300 bis 2500 °C gebrannt, wobei sich ein Gemisch aus feinstem und grobem Pulver schwindungsfrei zu einer kompakten SiC-Matrix umwandelt. Bedingt durch seine offene Porosität hat das RSiC im Vergleich zu den dichten Siliciumcarbidkeramiken geringere Festigkeiten.

RSiC zeichnet sich infolge seiner Porosität durch eine hervorragende Temperaturwechselbeständigkeit aus. Die schwindungsfreie Brenntechnik erlaubt analog zum SiSiC die Herstellung großformatiger Bauteile, die vorwiegend als hoch belastbare Brennhilfsmittel (Balken, Rollen, Platten etc.) z. B. beim Porzellanbrand eingesetzt werden. Bedingt durch seine offene Porosität ist diese Keramik nicht dauerhaft oxidationsbeständig und unterliegt als Brennhilfsmittel oder auch als Heizelement einer gewissen Korrosion. Die maximale Anwendungstemperatur liegt bei rund 1600 °C.

Nitridgebundenes Siliciumcarbid (NSiC)

NSiC ist ein poröser Werkstoff, mit 10 bis 15 % Porosität und davon 1 bis 5 % offener Porosität, der schwindungsfrei hergestellt wird, indem ein Formkörper aus SiC-Granulat und Si-Metallpulver in einer Stickstoffatmosphäre bei ca. 1400 °C nitridiert. Dabei wandelt sich das anfänglich metallische Silicium zu Siliciumnitrid um und bildet damit eine Bindung zwischen den SiC-Körnern aus. Anschließend wird das Material oberhalb 1200 °C einer oxidierenden Atmosphäre ausgesetzt. Das bewirkt die Entstehung einer dünnen Oxidationsschutzschicht in Form einer Glasschicht an der Oberfläche.

Die Siliciumnitridmatrix bewirkt, dass Werkstücke aus NSiC durch Nichteisenmetallschmelzen schlecht benetzbar sind. Wegen seiner gegenüber RSiC geringeren Porengröße weist NSiC eine deutlich höhere Biegebruchfestigkeit sowie eine bessere Oxidationsbeständigkeit auf und unterliegt aufgrund seiner besseren Oberflächenbeständigkeit keiner Verformung über die Einsatzdauer hinweg. Dieser Werkstoff ist hervorragend als hoch belastbares Brennhilfsmittel bis 1500 °C geeignet.

Reaktionsgebundenes siliciuminfiltriertes Siliciumcarbid (SiSiC)

SiSiC besteht zu ca. 85 bis 94 % aus SiC und entsprechend aus 15 bis 6 % metallischem Silicium. SiSiC besitzt praktisch keine Restporosität. Dies wird erreicht, indem ein Formkörper aus Siliciumcarbid und Kohlenstoff mit metallischem Silizium infiltriert wird. Die Reaktion zwischen flüssigem Silicium und dem Kohlenstoff führt zu einer SiC-Bindungsmatrix, der restliche Porenraum wird mit metallischem Silicium aufgefüllt. Vorteil dieser Herstellungstechnik ist, dass im Gegensatz zu den Pulversintertechniken die Bauteile während des Silizierungsprozesses keine Schwindung erfahren. Daher können außerordentlich große Bauteile mit präzisen Abmessungen hergestellt werden. Der Einsatzbereich des SiSiC ist aufgrund des Schmelzpunktes des metallischen Siliciums auf ca. 1400 °C begrenzt. Bis zu diesem Temperaturbereich weist SiSiC hohe Festigkeit und Korrosionsbeständigkeit, verbunden mit guter Temperaturwechselbeständigkeit und Verschleißbeständigkeit auf. SiSiC ist daher prädestiniert als Werkstoff für hoch belastete Brennhilfsmittel (Balken, Rollen, Stützen etc.) und verschiedenste Brennerbauteile für direkte und indirekte Verbrennung (Flammrohre, Rekuperatoren und Strahlrohre).

Es findet aber auch im Maschinenbau bei hoch verschleißfesten und korrosionsbeständigen Bauteilen (Gleitringdichtungen) Anwendung.

In basischen Medien wird das freie Silicium chemisch jedoch korrosiv angegriffen, was an der Bauteiloberfläche zu Einkerbungen führt. Dadurch wird wegen der Kerbempfindlichkeit und geringen Bruchzähigkeit dieser Keramik die Festigkeit des Bauteils geschwächt.

Drucklos gesintertes Siliciumcarbid (SSiC)

SSiC wird aus gemahlenem SiC-Feinstpulver hergestellt, das mit Sinteradditiven versetzt, in den keramiküblichen Formgebungsvarianten verarbeitet und bei 2000 bis 2200 °C unter Schutzgas gesintert wird. Neben feinkörnigen Varianten im Mikrometerbereich sind auch grobkörnige mit Korngrößen bis 1,5 mm erhältlich. SSiC zeichnet sich durch hohe Festigkeiten aus, die bis zu sehr hohen Temperaturen (ca. 1600 °C) nahezu konstant bleibt.

Dieser Werkstoff weist eine extrem hohe Korrosionsbeständigkeit gegenüber sauren und basischen Medien auf, denen er ebenfalls bis zu sehr hohen Temperaturen standhalten kann. Diese Eigenschaften werden durch eine hohe Temperaturwechselbeständigkeit, hohe Wärmeleitfähigkeit, hohe Verschleißbeständigkeit und eine diamantähnliche Härte ergänzt.

Das SSiC ist daher für Anwendungen mit extremen Ansprüchen prädestiniert, z. B. für Gleitringdichtungen in Chemiepumpen, Gleitlagern, Hochtemperaturbrennerdüsen oder auch Brennhilfsmittel für sehr hohe Anwendungstemperaturen. Die Verwendung von SSiC mit Grafiteinlagerungen steigert die Leistung von Tribosystemen.

Heiß gepresstes Siliciumcarbid (HPSiC)

Heiß gepresstes Siliciumcarbid (HPSiC) sowie heiß isostatisch gepresstes Siliciumcarbid (HIPSiC) weisen gegenüber dem drucklos gesinterten SSiC sogar noch höhere mechanische Kennwerte auf, da die Bauteile durch die zusätzliche Anwendung von mechanischen Pressdrücken bis zu ca. 2000 bar während des Sintervorganges nahezu porenfrei werden. Die axiale (HP) bzw. die isostatische (HIP) Presstechnik beschränkt die zu fertigenden Bauteile auf relativ einfache bzw. kleine Geometrien und bedeutet zusätzlichen Aufwand gegenüber dem drucklosen Sintern. HPSiC bzw. HIPSiC finden daher ausschließlich Anwendung in Bereichen extremer Beanspruchung.

Flüssigphasengesintertes Siliciumcarbid (LPSSiC)

LPSSiC ist ein dichter Werkstoff, der SiC und eine oxinitridische SiC-Mischphase sowie eine oxidische Sekundärphase enthält. Der Werkstoff wird aus Siliciumcarbidpulver und variierenden Mischungen von oxidkeramischen Pulvern, oft auf der Basis von Aluminiumoxid und Yttriumoxid, hergestellt. Dabei sind die oxidischen Bestandteile für die gegenüber SSiC etwas höhere Dichte verantwortlich. Die Bauteile werden in einem Drucksinterverfahren bei einem Druck von 5–30 MPa und einer Temperatur von über 1950 °C verdichtet.

Der Werkstoff zeichnet sich durch die feine SiC-Kristallitgröße und dadurch, dass er praktisch porenfrei ist, durch sehr hohe Festigkeit und eine (im Vergleich zu den übrigen Siliciumcarbid-Varianten) etwas höhere Bruchzähigkeit aus. LPSiC liegt somit von den mechanischen Eigenschaften her gesehen zwischen dem SSiC und Siliciumnitrid.

Verbundwerkstoffe

Die Entwicklung einer speziellen kohlenfaserverstärkten Siliciumcarbid-Verbundkeramik (oft auch englisch als ceramic matrix composites, CMC, bezeichnet) durch das Deutsche Zentrum für Luft- und Raumfahrt (DLR) in Stuttgart hat zu neuartigen Hitzeschutzkacheln für Raumfahrzeuge geführt. Der letzte große Praxistest für dieses Material und andere faserverstärkte Keramiken fand bei dem europäischen Projekt SHEFEX (Sharp Edge Flight Experiment)[14] 2005 in Norwegen statt. Der gleiche Werkstoff findet inzwischen auch Verwendung als Bremsscheibenmaterial in hochpreisigen Sportwagen. Mit Siliciumcarbidfasern verstärkte Siliciumcarbid-Verbundkeramik wird schon seit 1994 als Wellenschutzhülse in wassergeschmierten Gleitlagern von Großpumpen eingesetzt. Durch die Einbettung mit Fasern erhält der Werkstoff eine deutlich höhere Bruchzähigkeit, die im Bereich von Metallen wie zum Beispiel Grauguss liegt.

Unter dem Markennamen CeSiC vertreibt das Unternehmen ECM einen isotropen SiC-Werkstoff. Kurze Kohlenstofffasern werden mit einem Phenolharz zu Formkörpern verpresst. Anschließend reagiert der Kohlenstoff durch Silizium-Flüssigphaseninfiltration nahezu formstabil zu SiC. Bei Raumtemperatur beträgt der thermische Längenausdehnungskoeffizient weniger als 3·10−6 K−1, ungefähr 1/10 von Aluminium.[15]

Weblinks

Fußnoten und Einzelnachweise

- ↑ a b c Eintrag zu Siliciumcarbid in der GESTIS-Stoffdatenbank des BGIA, abgerufen am 25.4.2008 (JavaScript erforderlich)

- ↑ W. Y. Ching, Y. N. Xu, P. Rulis, L. Ouyang: The electronic structure and spectroscopic properties of 3C, 2H, 4H, 6H, 15R and 21R polymorphs of SiC. In: Materials Science & Engineering A. 422, Nr. 1–2, 2006, S. 147–156.

- ↑ Martin Hundhausen: Polytypismus von SiC. (Abbildung zur Struktur von 3C- und 2H-SiC)

- ↑ a b K. Takahashi,A. Yoshikawa, A. Sandhu: Wide Bandgap Semiconductors: Fundamental Properties and Modern Photonic and Electronic Devices. Springer-Verlag, New York 2007.

- ↑ C. Persson, U. Lindefelt: Detailed band structure for 3C-, 2H-, 4H-, 6H-SiC, and Si around the fundamental band gap. 54, Nr. 15, 1996, S. 10257–10260.

- ↑ Ditrich Lemke: Das Weltraumteleskop Herschel vor dem Start Sterne und Weltraum 47 Nr. 1, Januar 2008, S. 36 - 46

- ↑ http://www.esa.int/esaSC/SEMM848X9DE_index_0.html

- ↑ http://www.kis.uni-freiburg.de/index.php?id=165

- ↑ A. K. Agarwal, et al.: SiC Electronics. In: International Electron Devices Meeting. Dezember 1996, S. 225–230

- ↑ P. G. Neudeck, G. M. Beheim, C. S. Salupo: 600 °C Logic Gates Using Silicon Carbide JFET′s. In: Government Microcircuit Applications Conference Technical Digest, Anaheim, März 2000, S. 421–424

- ↑ SiC Research at NASA Glenn Research Center

- ↑ Presseinformation 02/08 des ISE –Fraunhofer ISE stellt neuen Rekord für Wechselrichterwirkungsgrad auf – SiC Transistoren erhöhen Effizienz von Solarstromanlagen

- ↑ History and Status of Silicon Carbide Research

- ↑ Flugexperiment SHEFEX erfolgreich gestartet

- ↑ Cesic Datenblatt

Wikimedia Foundation.