- Epoxid-Harz

-

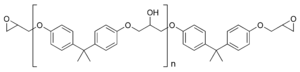

Ein Epoxidharz (Kurzzeichen EP) besteht aus Polymeren (Polyether), die je nach Reaktionsführung unter Zugabe geeigneter Härter einen duroplastischen Kunststoff von hoher Festigkeit und chemischer Beständigkeit ergeben. Werden Epoxidharz und Härter gemischt, erfolgt je nach Zusammensetzung und Temperatur üblicherweise innerhalb von wenigen Minuten bis einigen Stunden die Aushärtung des ursprünglich flüssigen Gemisches. In Extremfällen können bis zur vollständigen Aushärtung jedoch auch mehrere Monate vergehen.

Inhaltsverzeichnis

Darstellung

Epoxidharze werden wie alle Polyether entweder durch katalytische Polymerisation von Epoxiden (Oxiranen) oder durch Umsetzung von Epoxiden, z.B Epichlorhydrin mit Diolen (zweiwertige Alkohole) z.B. Bisphenol A dargestellt. Die Zugabe eines einwertigen Alkohols stoppt die Polymerisation.

Verwendung

- Ionenaustauschersäulen (Chemie)

- vielseitiger Konstruktions-Klebstoff (insbesondere im Bootsbau)

- im Haushalt und Modellbau als Klebstoff verwendet, gebräuchliche Markennamen: „Araldit“, „Uhu Plus“

- speziell eingestellte Epoxidharze finden als Metallkleber Anwendung

- Industriefußboden; Betonbeschichtung; Betonreparatur

- Anstrich; schwerer Korrosionsschutz (Schiffbau, Stahlkonstruktionen)

- Elektrische Tauchlackierung (Automobilbau)

- Mörtel auf Kunststoffbasis (Reaktionsharzmörtel)

- Herstellung von Bauteilen im Gussverfahren

- Vergießen von elektrischen Bauteilen oder anderen Objekten

- Wärmeleitpasten

- Matrixmaterial für die Herstellung von Faserverbundbauteilen, unter anderem für Luft- und Raumfahrt, für den Motorsport und für den Yachtbau.

- Sanierung von Rohren, insbes. Rohrinnensanierung (etwa von Trinkwasserleitungen, Fußbodenheizungen)

- Abdichtung von Holzterrarien (Terrarientechnik)

- Herstellung von Mineralgussgestellen für den Maschinenbau

- Plastination

- Trägermaterial in der Kunst

- Bindemittel für verschiedene Anstrichstoffe (Lacke), durch Kombination von Phenolharzen entstehen Innenschutzlackierungen für Verpackungsmittel aller Art, von Haarspraydosen bis zu Lebensmittelverpackungen (sogenannte Goldlacke).

Wegen des geringen Aufwands für die Herstellung im Handlaminierverfahren notwendigen Ausstattungsbedarfs und der hohen Festigkeit bei geringem Gewicht und den fast beliebigen Formgebungsmöglichkeiten ist dies auch im privaten Modellbaubereich beliebt.Auf Grund seiner Ungiftigkeit (ausgehärtet) wird Epoxidharz auch sehr oft zum Terrarienbau verwendet. Da es flüssigkeitsundurchlässig ist, kann man es ebenso gut in Feuchtterrarien verwenden.

Beim Bau von Bootsrümpfen hat Epoxidharz gegenüber manchen Polyesterharzen unter anderem den Vorteil, dass es Osmoseschäden ausschließt, selbst wenn Seewasser durch eine beschädigte Gelcoat-Schicht dringt und mit dem Werkstoff in Berührung kommt. Deshalb wird Epoxidharz auch zur Reparatur von Osmoseschäden an Polyesterharz-Bootsrümpfen verwendet.

Epoxidharz ist beim jetzigen Stand der Technik nicht recyclingfähig und die Stoffe zu dessen Herstellung werden überwiegend aus Erdöl gewonnen. Es laufen aber bereits Versuche, Epoxidharz auf Basis nachwachsender Rohstoffe zu gewinnen. Ziel ist es, ein ungiftiges, geruchloses und nicht allergenes Epoxidharz zu entwickeln.

Eigenschaften

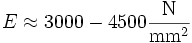

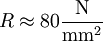

Die nachfolgenden Eigenschaften gelten für das reine, unverstärkte Harz ohne Zuschlagstoffe.

- Elastizitätsmodul:

- Zugfestigkeit:

- Dichte:

Je nach Einstellung des Harzsystems kann die Temperaturfestigkeit bei heißhärtenden Systemen mehr als 250 °C betragen. Die Glasübergangstemperatur von kalthärtenden Systemen liegt bei etwa 60 °C. Epoxidharz quillt wie die Thermoplaste unter Feuchtigkeitsaufnahme.

Aufgrund der guten dielektrischen Eigenschaften findet Epoxidharz, z. B. als Vergussmasse, in der Elektroindustrie Anwendung.

Verarbeitung

Wie bei allen mehrkomponentigen Reaktionsharzen muss beim Anmischen von Epoxidharz normalerweise das stöchiometrische Harz/Härter Verhältnis eingehalten werden - andernfalls verbleiben Teile von Harz oder Härter ohne Reaktionspartner. Bei einem zu hohen Harzanteil bleiben die Produkte weich, bei einem zu hohen Härteranteil wird das Material spröde und neigt zu klebrigen Oberflächen. Schon bei einer Abweichung von 10% der Anteile reduziert sich die Festigkeit auf einen Bruchteil. Einige Epoxidsysteme sind jedoch ausdrücklich für eine Variation des Mischungsverhältnisses innerhalb enger Grenzen geeignet. Dadurch lassen sich Härte, Elastizität und andere Eigenschaften beeinflussen. Ein Überschuss Harz ergibt erhöhte Flexibilität und bessere Beständigkeit gegenüber Säuren; ein Härterüberschuss steigert die Härte und die Lösemittelbeständigkeit. Weiterhin gibt es spezielle Aminhärter, die katalytisch eine anionische Polymerisation der Epoxidkomponente bewirken, wobei Polyether entstehen. Hier werden also nicht stöchiometrische Anteile Härter eingesetzt. Gleichfalls ist eine kationische Polymerisation durch saure Härter möglich.

Eine inhomogene Mischung der Komponenten hat ähnlich negative Effekte wie ein falsches Verhältnis der Komponenten, da die Polyaddition nur unvollständig abläuft.

Die Polyaddition ist stark exotherm. Daher dürfen insbesondere bei hochreaktiven Systemen keine beliebig großen Mengen von Harz und Härter gemischt werden. Die entstehende Reaktionswärme kann so groß werden, dass es zum Brand kommt; zumindest können jedoch die Eigenschaften des Harzes durch die Überhitzung negativ beeinflusst werden. Für Bauteile mit großen Wanddicken sollten daher nur niedrigreaktive Harze verwendet werden.

Die Verarbeitungsdauer von Reaktionsharzen wird Topfzeit genannt. Sie hängt von der Verarbeitungstemperatur, der Einstellung des Harzes und der Ansatzgröße ab. Übliche Topfzeiten liegen bei einigen Minuten bis hin zu mehreren Stunden. Während der Topfzeit steigt die Viskosität des Harzes in einer nichtlinearen Kurve immer weiter an, bis schließlich keine Verarbeitung mehr möglich ist. Daher sollte immer nur so viel Harz angesetzt werden, wie innerhalb der Topfzeit verarbeitet werden kann. Die Angabe der Topfzeit ist in der Regel bei einem Harz/Härter-Ansatz von 100 g gemacht – das heißt: größere Verarbeitungsmengen haben eine wesentlich kürzere Verarbeitungszeit.

Eine Erwärmung des angemischten Harzes verringert die Viskosität und verbessert dadurch im Allgemeinen die Verarbeitbarkeit, verkürzt aber auch die Topfzeit. Niedrigreaktive Epoxidharze benötigen lange Härtezeiten und möglichst eine erhöhte Härtungstemperatur (30–40 °C). Eine Erhöhung der Verarbeitungstemperatur um 10 °C bewirkt eine Halbierung der Topf- bzw. Aushärtezeit. Bei Bedarf können noch Beschleuniger (hochreaktive Härter) zugegeben werden, die die Reaktionszeit verkürzen. Epoxidharze können zur vollständigen Vernetzung und zum Erreichen einer höheren Wärmeformbeständigkeit nach der Aushärtung einer Warmhärtung unterzogen werden.

Beim Warmhärten (Temperung) steigt die Glasübergangstemperatur (Tg) der Matrix um ca. 20–25 °C über die maximale Warmhärtungstemperatur an – dies ist der sogenannte Temperaturvorlauf. Die Temperatursteigerung sollte bei der Warmhärtung max. 20 °C/h betragen. Unkonditionierte Formen sollten mit max. 10 °C/h gehärtet werden. Raumtemperaturanhärtende Systeme härten bei Raumtemperatur teilweise mit einer sehr spröden Matrix – eine Härtung über 40 °C/5–6 h beseitigt diese und verbessert zusätzlich die mechanischen Eigenschaften.

Epoxidharze werden häufig mit niedrigviskosen Zusätzen modifiziert. Durch die niedrigere Viskosität der Harzmischungen wird eine bessere Penetration in poröse Werkstoffe (Tränkung von Geweben, Beschichtung von Beton) erreicht oder die Verarbeitbarkeit im RTM-Verfahren verbessert. Andererseits erlauben derartige Harze eine höhere Beladung mit Füllstoffen, woraus bei der Härtung eine geringerer Volumenschrumpf resultiert. Ebenfalls können die mechanischen Eigenschaften des gehärteten Harzes verbessert werden, ebenso die Ökonomie. Für diese Zwecke werden bevorzugt Glycidylether verwendet, da diese – im Gegensatz zu nicht reaktiven Verdünnern – kovalent an das Polymer gebunden werden und daher auch nicht migrieren können.

Gebräuchlich als Reaktivverdünner sind:

Monoglycidylether neigen dazu, die Polyaddition abzubrechen, da sie nur monofunktionell sind. Daher beeinträchtigen sie die Festigkeit und die Temperaturbeständigkeit, erhöhen aber die Flexibilität. Glycidylether von Phenolen wirken hier weniger nachteilig als Alkylglycidylether, werden aber toxikologisch ungünstiger beurteilt. Bei den Alkylglycidylethern werden langkettige (C12 – C14) wegen ihres niedrigen Dampfdrucks bevorzugt eingesetzt; sie lassen sich günstig aus Fettalkoholen herstellen.

- Polyglycidylether

Diese mehrfunktionellen Reaktivverdünner werden eingesetzt, wenn höhere Ansprüche an die mechanischen Eigenschaften gestellt werden. Da sie über mindestens zwei (wie der häufig eingesetzte Hexan-1,6-dioldiglycidylether) Epoxidgruppen verfügen, bewirken sie keinen Abbruch der Polyaddition.

Epoxidharze können mit Zuschlagstoffen (z. B. pyrogene Kieselsäure) versehen werden, um sie thixotrop einzustellen. Dieses verdickte Harz kann als Füllmasse oder Klebstoff verwendet werden. Andere Zuschlagstoffe dienen als Füllmittel (Glass Bubbles, Phenolic Microballoons) um die Dichte des Harzes zu verringern, um die Griffigkeit bzw. Abrasionsbeständigkeit der Oberfläche zu verbessern (Quarzsand, Keramische Pulver) oder um die maximale Dauer-Betriebstemperatur zu steigern (Metallische Füllstoffe: Aluminium-, Eisen/Stahlpulver). Zuschlagstoffe können das Brandverhalten von Epoxidharz positiv beeinflussen Aluminiumhydroxid. Dies ist besonders beim Einsatz in Verkehrsmitteln wichtig.

Die chemische Schwindung bei der Polymerisation ist mit 0,5…5 % deutlich geringer als bei den ungesättigten Polyesterharzen. Sie kann mit geeigneten Zuschlagstoffen sogar noch weiter verringert werden.

Gesundheit

Wirkung

Die Harz-Komponente entsteht ursprünglich aus Bisphenol-Epichlorhydrin, die Haut und Augen reizen, Allergien auslösen können und schädlich für Wasserorganismen sind. Der Gehalt an dem krebserzeugenden Restmonomer Epichlorhydrin in anwendungsfertig formulierten Epoxidharzen liegt nach einer Selbstverpflichtung der Mitglieder der zuständigen Fachverbände "Industrieverband Bauchemie und Holzschutzmittel e.V." (ibh) und "Industrieverband Klebstoffe e.V." (IVK) bei maximal 0,002 %. Die Härter-Komponente enthält giftige und ätzende Stoffe wie z. B. Phenole und Amine und kann ebenfalls Allergien auslösen.

Phenol (auch Karbolsäure, Hydroxybenzol) verursacht auf der Haut chemische Verbrennungen und ist ein Nerven-/Zellgift. Wegen seiner bakteriziden Wirkung wurde es früher als Karbolsäure als Desinfektionsmittel, aber auch in Seifen und Kosmetika eingesetzt, was teilweise heute mit Beschränkungen noch erlaubt ist. Neben der Synthetisierung von Kunstharzen wurde es auch zur Produktion von Drogen sowie als Unkrautvertilger verwendet.

Epichlorhydrin, Diglycidylether und Präpolymere reagieren in Tests zur Mutagenität und Genotoxizität positiv und stehen im Verdacht, Krebs zu erzeugen. Bei Einzelstoffbetrachtung gilt dies nur bei hoher Dauerbelastung, welche Wirkpotentiale in einer komplexen Kombinations-Exposition zum Tragen kommen, ist jedoch nicht bekannt. Nach einer unterschiedlich langen Sensibilisierungsphase treten nicht therapierbare, allergische Kontakt-Ekzeme auf.

Beim Einatmen der Dämpfe können folgende Symptome auftreten: Schleimhautreizungen, Atemlähmung, Delirien und Herzstillstand. Eine chronische Exposition über die Atemluft kann zu Nervenstörungen und Nierenschädigung führen.

Der direkte Hautkontakt ist als weitaus schädlicher anzusehen, als eine Aufnahme über die Atemwege (durch z. B. ungenügende Belüftung).

Schutz

Zum Hautschutz eignen sich ausschließlich spezielle Nitril- oder Butyl- Handschuhe. Ungeeignet sind dünne Einweg-Handschuhe unabhängig vom Material (zum Beispiel Latex, Vinyl oder Nitril). Die allergenen Stoffe durchdringen diese Handschuhe auch ohne Beschädigung innerhalb weniger Minuten, während der Eigenschutz der Haut durch Schwitzen bei fehlender Belüftung geschwächt wird. Hautschutzsalben bieten ebenfalls keinen akzeptablen Schutz. Unter Umständen kann zusätzlich das Tragen eines Schutzanzugs notwendig sein. Aussagen von Epoxidharzherstellern, dass eine Dermatose meist nicht über eine harmlose Hautreizung hinausgehe und eine Anpassung (Desensibilisierung) der Haut eintrete[1] sind mit äußerster Vorsicht zu begegnen.

Weblinks

- Kunststoffe zum Kennenlernen: Epoxidharze, FU Berlin – Inst. f. Chemie u. Biochemie, Berlin 2001

- The Chemistry of Epoxide, Polymer Science Learning Centre (PSLC), The University of Southern Mississippi – The Department of Polymer Science, Hattiesburg (Mississippi USA) 2005; Leicht verständliche Erklärung (engl.)

Quellen

- Umgang mit Epoxidharzen, Workshop des Unterausschusses IV Arbeitsplatzbewertung 25.6.01 GISBAU – Frankfurt/M. 2001

- Sicherheitsdatenblatt 91/155/EWG (EpoPlast Harz), Buehler GmbH Düsseldorf 2005

- Arbeitsschutz Epoxidharze, R&G Faserverbundwerkstoffe GmbH Waldenbuch 2007

Einzelnachweise

- ↑ L+R Katalog 2007 S. 108, LANGE+RITTER GmbH Gerlingen (D) 2007

Wikimedia Foundation.