- Getreidemühle

-

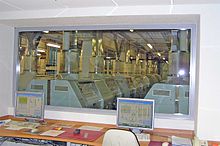

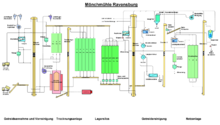

In Getreidemühlen werden Getreidesorten wie Weizen, Roggen und Dinkel zu Mehl verarbeitet. Das Getreide wird, bevor es vermahlen wird, sorgfältig gereinigt und mit Wasser benetzt, damit das Wasser in die Schale (Kleie) eindringen kann, die sich so besser vom Mehlkörper trennen lässt. Das Getreide wird dann mit Walzenstühlen vermahlen. Anschließend wird das Mahlgut auf einem Plansichter gesiebt. Das Mehl wird abgesiebt und der Schrot wieder vermahlen bis alles Mehl herausgelöst wurde. Diese Produktführung (Mahlen und anschließendes Sichten) heißt Passage.

Wirtschaftszweig und Technologie des Getreidemahlens nennt man Getreidemühlenwesen oder Getreidemüllerei.[1]

Inhaltsverzeichnis

Grundlagen

In einer Mühle wird Getreide durch maschinell angetriebene Mahlanlagen zu Mehl verarbeitet.

Die nostalgische Vorstellung vieler Menschen, dass der Müller heute noch in einer Windmühle oder Wassermühle arbeitet, entbehrt jeder Realität. Sicherlich gibt es noch solche Mühlen, die eher in Form eines Museums weiter geführt werden. Um heute die 80 Millionen Einwohner Deutschlands mit Getreideprodukten zu versorgen, sind modernste Technik und umfangreiche Hygienemaßnahmen erforderlich.[2] Praktisch alle Getreideprodukte für die menschliche Ernährung werden heute mit einem Walzenstuhl hergestellt. Produkte für die tierische Ernährung werden oft mit einer Hammermühle zerkleinert.

Technik der Getreidemüllerei

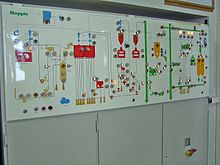

Reinigung

Eine gute Reinigung ist die Grundvoraussetzung für eine schonende und gleichbleibende Vermahlung auf der Mühle.

Der Müller unterscheidet dabei

- die Vor- oder Siloreinigung, die bereits bei der Annahme vorgenommen wird, um unerwünschte Teile nicht erst einzulagern.

- die Schwarzreinigung, bei der möglichst der gesamte Korn- und Schwarzbesatz entfernt wird.

- die Weißreinigung, die direkt vor der Vermahlung durchgeführt wird und bei der das Korn selber gereinigt wird (Scheuern, Peeling).

Wird das Getreide nicht oder nicht richtig gereinigt, kann folgendes passieren:

- Das Mehl liefert nicht mehr die Backeigenschaften, die es sollte.

- Das Mehl kann gesundheitliche Beschwerden hervorrufen oder toxische Produkte enthalten (Mutterkorn, Unkrautsamen wie Raden und Wicken, Fusarientoxine).

- Die Maschinen können Schaden nehmen (durch Metallteile oder Steine).

- Von Schädlingen befallene Körner werden mit den Schädlingen vermahlen.

Aus diesen Gründen ist eine Reinigung für eine Mühle unabdingbar. Zu der Grundausstattung einer Reinigung gehören Separatoren, Magnete, Trockensteinausleser und Trieure. Zusätzlich können noch Maschinen wie Farbsortierer, Paddy-Tischausleser, Kombi-Reinigungsmaschine, Concentrator und/oder Combinator zur besseren Reinigung eingesetzt werden.[3]

Netzen und Abstehen

Um eine gleichmäßige Vermahlung und eine hohe Ausbeute auf der Mühle zu garantieren, ist eine Netzung unumgänglich. Nach dem Netzen sollte der Weizen eine Feuchtigkeit von 16,5 bis 17,5 % haben. Weil es wichtig ist, dass nach dem Netzen die Feuchtigkeit möglichst gleichmäßig im Getreide verteilt ist und auch in das Korn eindringt, lässt man den Posten in speziellen Abstehzellen 8 bis 16 Stunden abstehen.

Gründe für die Netzung sind:

- Die Schale des Getreides soll zäher/elastischer werden. Dadurch löst sie sich leichter vom Mehlkörper und kann besser abgesiebt werden.

- Der Mehlkern soll mürber werden.

- Die Trennung von Kleie und Mehl wird leichter.

Vermahlung

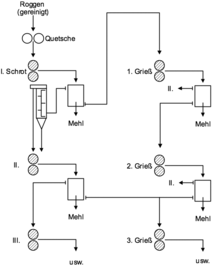

In der heutigen Hochmüllerei wird Getreide in Walzenstühlen mit meist vier oder acht Metallwalzen gemahlen, die sich mit unterschiedlicher Drehzahl gegenläufig drehen (Voreilung). Es gibt glatte und geriffelte Walzen mit Drall. Durch die Riffelung und die unterschiedlichen Drehzahlen werden die Getreidekörner großflächig aufgebrochen. Bei jedem Mahlvorgang entstehen unterschiedlich große Kornteile. Durch zahlreiche Siebungen im Plansichter (siehe auch Sichter) werden diese Kornteilchen der Größe nach sortiert und getrennt. Das dabei bereits anfallende Mehl wird herausgesiebt, der restliche Schrot wieder auf einen (anderen) Walzenstuhl aufgegeben, wobei abermals Mehl abgetrennt wird. Das Getreide und seine Produkte durchlaufen so (je nach Vermahlungs-Diagramm) 10–16 Passagen.

Die Bezeichnungen der Passagen sind international nicht einheitlich. Man unterscheidet jedoch weltweit drei verschiedene Passagenarten:

- Schrotpassagen (deutsch: I. bis V. Schrot, schweizerisch/französisch: Passagen B1 bis B5), hier werden die Schrote auf Riffelwalzen kontinuierlich zerkleinert

- Auflösungspassagen (deutsch: 1. bis 4. Auflösung, schweizerisch/französisch: Passagen C1, C2, C4), die auf Feinriffel- und Glattwalzen eine Auflösung der Mehl- bzw. Grießplättchen bewirken sollen

- Mahlpassagen (deutsch: 1. bis 6., 7. oder 8. Mahlung, schweizerisch/französisch: Passagen C3 und C5 bis C11), hier werden Grieß und Dunste zu typengerechten Mehlen zerkleinert.

Das Ziel des Müllers ist es, möglichst kleiefreies Mehl und möglichst mehlfreie Kleie herzustellen. Die Ausbeute an Mehl der Type 550 beträgt bei Weizen durchschnittlich 76–82 %.

Die Förderung der Rohstoffe, Zwischen- und Endprodukte innerhalb der Mühle erfolgt durch Elevatoren (Gurtbecherwerke), Trogkettenförderer, Schneckenförderer, Gurtbandförderer oder durch Pneumatik.

Getreide- und Mehlproben werden zur Analyse im Mühlenlabor untersucht.

Küchengeräte

In relativ kleiner Form gibt es die Getreidemühle auch als Küchengerät, mit dem sich Körner von Getreide in kleinen Mengen zerkleinern oder mahlen lassen.

Hier sind drei Ausführungen verbreitet:

- Getreidemühlen, bei denen das Mahlwerk manuell durch eine Kurbel betätigt wird.

- Getreidemühlen mit eingebautem elektrischen Motor mit einer Leistung zwischen 100 und 300 g Mehl pro Minute.

- Getreidemühlen (genauer Mahlwerke), die sich auf eine elektrische Küchenmaschine aufsetzen lassen.

Mahlprodukte

Es fällt eine ganze Reihe von Zwischen- und Endprodukten an:

- Mehl

- Dunst

- Grieß

- Grießkleie

- Schrot (Getreide)

- Kleie

- Futtermehl

Außerdem kommen folgende Produkte ebenfalls aus einer Getreidemühle:

Aus Brotgetreide können mehr als 100 verschiedene Mahlprodukte herstellen. Dazu gehören nicht nur die 13 Standardmehl- und zwei Backschrottypen nach DIN-Norm, sondern auch eine Vielzahl von Spezialprodukten: Vollkornmehle und -schrote, Grieße sowie Mehle und Mischungen, die speziell auf die Bedürfnisse von Bäckern, Konditoren, Pizza-, Keks- und Kuchenbäckern hergestellt werden.

Einteilung der Mahlprodukte

Mahlprodukt Teilchengröße Merkmale, Verwendung Mehl < 180 µm Feines Mahlprodukt in verschiedenen Typen (abhängig vom Mineralstoffgehalt nach DIN 10355); hauptsächlich für Brot und Backwaren

Dunst 80–300 µm Im Feinheitsgrad zwischen Mehl und Grieß, weitgehend frei von Keimlings- oder Schalenteilen; D. aus Weichweizen für die Strudel- und Spätzleherstellung,

D. aus Hartweizen für die TeigwarenherstellungGrieß 300–1000 µm mittelfein, deutlich erkennbares Korn; hauptsächlich für Babynahrung, Breie, Desserts, Klöße, Knödel

Schrot > 1000 µm aus entspelztem und geschältem oder ungeschältem Getreide; unterschiedliche Feinheitsgrade; ähnliche Zusammensetzung wie das verarbeitete Getreide;

hauptsächlich für Brotherstellung und FuttermittelVollkornmehl — etwa 80 % Durchfall durch 180 µm; enthält sämtlich Bestandteile des gereinigten Getreidekorns - nach Seibel: Warenkunde Getreide[4]

Mühlennachprodukte sind alle Nebenprodukte, die bei einer Kuppelproduktion, wie sie die Getreidevermahlung darstellt, zwangsläufig anfallen: Kleie, Schälkleie, Grießkleie, Futtermehle, Nachmehle und Keimlinge.

Geschichte des Mahlens

Bereits weit vor unserer Zeitrechnung existierten die ersten Mahlsteine als Handmühlen oder Quernen. Davor benutzen die Menschen Reibesteine und Mörser, um Getreidekörner zu zerkleinern und für die menschliche Nahrungsaufnahme zuzubereiten. Der älteste Reibestein wurde vor einigen Jahren bei archäologischen Ausgrabungen in Australien (Cuddie Springs, siehe unten) gefunden und datiert aus dem Pleistozän – ist also ca. 30.000 Jahre alt.

79 n. Chr. wurde Pompeji durch den Ausbruch des Vesuv zerstört. Bei Ausgrabungen wurde ein weitentwickelter Mühlenbetrieb mit einer durch Göpel angetriebenen Kegelmühle ausgegraben. 546 n. Chr. verwendeten die Goten bei der Belagerung Roms bereits Schiffsmühlen, bei denen der Fluss über unterschlächtige Wasserräder die Mühlsteine antreibt.

Spätestens seit dem Mittelalter ist ein Mahlgang zur Kornzerkleinerung üblich. Dabei wurde das Mahlgut zwischen zwei Mühlsteinen zerbrochen und zerrieben. Die Technik des Mühlenantriebs durch Wasser oder Wind und die Nutzung der gewonnenen Bewegungsenergie wurden immer weiter verbessert. Die gewonnene Bewegungsenergie trieb nicht nur die Mühlsteine an, sondern wurde auch zur Bewegung der im Herstellungsprozess nötigen Reinigungssiebe und zum Transport des Mahlguts innerhalb der Mühle verwendet. Der erste voll mechanisierte Betrieb war die Mühle von Oliver Evans, in dessen Mühle von 1785 am Redclay Creek in Delaware alle Verarbeitungsmaschinen und Fördermittel aufeinander abgestimmt waren.

Durch die Fließfertigung, die weit verbreitet aufgegriffen wurde, war es oftmals möglich, dass für die Bedienung der Mühle der Müller und ein Geselle ausreichend waren. Verbesserungen der Mahlresultate brachten die Erfindung der Grießputzmaschinen (1807), der die Mahlgänge ablösenden Walzenstühle (ab etwa 1820) und der Plansichter genannten feinen Rüttelsiebe (1887).

Heutige wirtschaftliche Bedeutung des Getreidemühlenwesens

Deutschland

Im Wirtschaftsjahr 2009/2010 gab es nach der amtlichen Statistik in Deutschland nur noch 270 Mühlen, hierbei werden nur Mühlenbetriebe erfasst, die mehr als 500 t Jahresvermahlung aufwiesen. In diesem Wirtschaftsjahr wurden von den Mühlen 7,9 Millionen Tonnen Brotgetreide (7,05 Mio. t Weizen und 849.000 t Roggen) vermahlen. 27 Betriebe haben 100.000 t Getreide pro Jahr oder mehr vermahlen, und damit 63,8 % Marktanteil haben. Der größte Teil der Mühlen (158, entsprechend 58,5 %) hatte eine Jahresvermahlung zwischen 500 und 5000 t pro Jahr.[5] Statistisch gesehen versorgt eine Mühle rund 270.000 Einwohner, oder anders ausgedrückt: 3,69 Mühlen versorgen eine Million Einwohner mit Mehl. Die Mehrzahl aller Getreidemühlen liegt in Süddeutschland (Bayern, Baden-Württemberg, Rheinland-Pfalz, Saarland): 179 (entsprechend 59,3 %). [6] Für Exportzwecke wurden zwischen 610.000 t Getreide vermahlen. Im gleichen Zeitraum wurden 397.000 t Hartweizen vermahlen. Jeder Deutsche verzehrt pro Jahr etwa 65,7 kg Mahlerzeugnisse, davon sind 56,8 kg Weichweizenmehle und 8,9 kg Roggenmehle. Neben diesen rund 6,2 Mio. t Mahlerzeugnissen für die menschliche Ernährung wurden noch etwa 1,5 Millionen Tonnen Futtermittelrohstoffe (Kleie, Grießkleie, Nachmehl, Futtermehl) an die Mischfutterindustrie geliefert.[7]

Schweiz

In der Schweiz haben 48 Mühlen eine Jahresproduktion von mehr als 500 t. Vier von diesen Mühlen (mit jeweils mehr als 300.000 t Jahresvermahlung) produzierten 2006 etwa 62 % der schweizerischen Gesamtvermahlungsmenge.

Weblinks

- Die Anzenaumühle, Arbeitsablauf in einer Getreidemühle. Abgerufen am 20. Januar 2010 (PDF 32 K).

- Mühlenführung als Video bei YouTube (3:24 Min.)

Einzelnachweise

- ↑ Müllerei i.e.S., ohne technisch, aber nicht wirtschaftlich verwandte Spezialformen wie die Farbmühlen oder Kugelmühlen

- ↑ Hygienische Maßnahmen für den Umgang mit Getreide und Ölsaaten. Juni 2008, abgerufen am 20. Januar 2010 (PDF 160 K).

- ↑ Maschinen und Ausrüstungen für die Getreidemüllerei. Bühler AG, Schweiz, abgerufen am 20. Januar 2010 (PDF 2,47 MB).

- ↑ Wilfried Seibel (Hrsg.): Warenkunde Getreide. AgriMedia, Bergen/Dumme 2005, ISBN 3-86037-257-2.

- ↑ Strukrur der Mühlenwirtschaft 2010. Abgerufen am 31. März 2011.

- ↑ Moderater Strukturwandel in der Müllerei Verband Deutscher Mühlen, Bonn. Abgerufen am 17. Mai 2010.

- ↑ Verband Deutscher Mühlen, Bonn. Abgerufen am 20. Januar 2010.

Wikimedia Foundation.