- Kohlefaserverbundbauweise

-

Eigenschaften Fasertyp: Kohlenstofffaser HT

Matrixtyp: Epoxidharz

Faservolumenanteil 60 %

Alle Werte sind typische

DurchschnittswerteGrundelastizitätsgrößen

140 000 N/mm2

12 000 N/mm2

5 800 N/mm2

5 400 N/mm2

0,26 Dichte ρ 1,5 g/cm3 Grundfestigkeiten

2 000 N/mm2

1 500 N/mm2

70 N/mm2

230 N/mm2

90 N/mm2 Wärmeausdehnungskoeffizienten

0,2·10−6 1/K

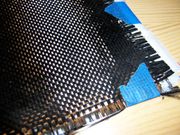

30·10–6 1/K Kohlenstofffaserverstärkter Kunststoff (CFK – C für Carbon = Kohlenstoff) bezeichnet einen Faser-Kunststoff-Verbundwerkstoff, bei dem Kohlenstofffasern, meist in mehreren Lagen, als Verstärkung in eine Kunststoffmatrix eingebettet werden.

Die Matrix besteht meist aus Duromeren, zum Beispiel Epoxidharz, oder aus Thermoplasten. Für thermisch hochbelastete Bauteile (z. B. Bremsscheiben) kann die Kohlenstofffaser auch in einer Matrix aus Keramik (siehe keramische Faserverbundwerkstoffe) gebunden werden. In extrem hochbelasteten Sonderfällen wird zum Teil auch auf meist Kurzfaserverstärkte Metalle, sog. Metall Matrix Composites (MMC), zurückgegriffen.

Inhaltsverzeichnis

Beschreibung

Bei der Fertigung von CFK ist ein hoher Faservolumenanteil erwünscht, wobei Verunreinigungen, z. B. durch Luftbläschen, minimiert werden sollen. Der Elastizitätsmodul (E-Modul) der Faser muss höher sein, als der des Matrixwerkstoffes. Die Matrix muss auf der Faser haften, ansonsten versagen die Bauteile durch Faser-pull-out.

Die Festigkeit und Steifigkeit eines aus CFK hergestellten Materials ist, wie bei allen Faserverbunden, in Faserrichtung wesentlich höher als quer zur Faserrichtung. Quer zur Faser ist sie geringer als bei einer unverstärkten Matrix. Deshalb werden einzelne Faserlagen in verschiedenen Richtungen verlegt. Bei Hochleistungs-Konstruktionsbauteilen werden die Faserrichtungen vom Konstrukteur anhand einer Computerberechnung (z. B. mit Hilfe der klassischen Laminattheorie) festgelegt, um die geplante Festigkeit und Steifigkeit zu erreichen.

CFK wird verwendet, wenn hohe gewichtsspezifische Festigkeiten und Steifigkeit gefordert sind, z. B. in der Luft- und Raumfahrt, im Automobilbau oder für Sportgeräte wie Fahrradrahmen, Speedskates, Tennisschläger, Sportpfeile, Fußballschuhe und Angelruten. Im Bauwesen wird CFK in Form von Lamellen oberflächlich oder in Schlitze auf die Bauteiloberfläche geklebt, um Bauwerke zu verstärken.

Fertigungsverfahren

Die Fertigungsverfahren entsprechen denen von glasfaserverstärktem Kunststoff (GFK). Dabei werden vor allem Verfahren eingesetzt, mit denen sich hochwertige Faserverbunde herstellen lassen (Prepreg im Press- oder Autoklavverfahren, Faserwickeln). CFK-Handlaminate kommen dagegen fast ausschließlich im Kleinserienbau und in der Einzelfertigung zur Anwendung.

Wird als Kunststoffmatrix Phenolharz verwendet und diese anschließend bei Temperaturen von 800-900°C unter Schutzgas (Stickstoff) pyrolysiert kann eine neue Werkstoffklasse, der kohlenstofffaserverstärkte Kohlenstoff erschlossen werden. Phenolharz zeigt hierbei eine Kohlenstoffausbeute > 50 Gew.% wodurch eine poröse Carbonmatrix entsteht, welche durch die Carbonfasern verstärkt ist. Durch wiederholtes Imprägnieren und Pyrolysieren mit Phenolharz oder anderen Materialien mit hoher Kohlenstoffausbeute, wie Flüssigpeche kann der poröse Anteil gefüllt werden und die Kohlenstoffmatrix mit jeder Imprägnier- und Pyrolysestufe dichter gemacht werden. Dieses Material wird im Sprachgebrauch als CFC oder CFRC bezeichnet (Kurzform von Carbon Fiber reinforced Carbon).

Das Auffüllen der porösen Matrixstruktur kann auch über eine Gasphasenpyrolyse kohlenstoffhaltiger Gase erfolgen. Dieser Prozess ist jedoch langwieriger als der Flüssigphaseninfiltrationsprozess mit anschließender Pyrolyse.

CFK bei Fahrzeugen

CFK-Bauteile können je nach Auslegung wesentlich leichter sein als etwa Teile aus Aluminium oder Stahl. Ein weiterer Unterschied zwischen Bauteilen aus Metall und CFK ist, dass sich Bauteile aus CFK nicht deformieren, sondern zersplittern. Dabei entstehen scharfe Bruchkanten, die zu schweren Verletzungen bzw. Beschädigungen führen können. Außerdem ist der dabei entstehende Kohlefaserstaub enorm gesundheitsschädlich, weil dieser lungengängig und krebserregend ist. Aus diesen und auch finanziellen Gründen sowie der bisher nur unzureichend gelösten Entsorgungsfrage wird beim Serien-Automobilbau größtenteils auf CFK verzichtet oder nur sparsam eingesetzt. Vor allem bei Supersportwagen gilt dies allerdings nicht. Hier haben einige Modelle wie der Porsche Carrera GT sogar komplette CFK-Karosserien. Zunehmend geht auch bei Sportwagen und Sportlimousinen der Trend zur Verwendung von CFK-Komponenten. So wird die ab Herbst 2007 angebotene neue Version des BMW M3 serienmäßig mit CFK-Dach ausgeliefert. Einige Fahrzeugtuninghersteller bieten CFK-Anbauteile wie Motorhauben und Spoiler zum Nachrüsten und Umbauen an. Auch bei Motorrädern gehören Nachrüstteile aus CFK heute zum Standard. Jedoch setzen einige Motorradhersteller bei ihren Topmodellen bereits serienmäßig CFK-Teile ein.

Siehe auch

Weblinks

Wikimedia Foundation.