- Polyäthylen

-

Strukturformel

Allgemeines Name Polyethylen Andere Namen - Polyethen

- PE

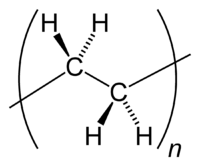

CAS-Nummer 9002-88-4 Art des Polymers Thermoplast Beschreibung Milchig-weiß Monomer Monomer Ethen Summenformel C2H4 Molare Masse 28,05 g/mol Eigenschaften Typ PE-LD PE-HD PE-LLD Aggregatzustand fest (teilkristallin) fest (teilkristallin) fest (teilkristallin) Dichte 0,915–0,935 g/cm3 0,94–0,97 g/cm3 0,87–0,94 g/cm3 Schmelzpunkt 105–125 °C [1] 130–145 °C [2] 45–125 °C [1] Kristallinität 40–50 % 60–80 % 10–50 % Elastizitätsmodul ~200 N/mm2 (23 °C) ~1000 N/mm2 (23 °C) 60–600 N/mm2 (23 °C) Chemische Beständigkeit bedingt beständig, außer starken Oxidationsmitteln[1] beständig, außer starken Oxidationsmitteln[2] bedingt beständig Wärmeformbeständigkeit 80 °C 100 °C 30–90 °C Thermischer Ausdehnungskoeffizient 1,7 · 10−4 K−1 2 · 10−4 K−1 2 · 10−4 K−1 Sicherheitshinweise Gefahrstoffkennzeichnung [3] keine Gefahrensymbole R- und S-Sätze R: keine R-Sätze S: keine S-Sätze Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen.  Struktur einer Einheit, Darstellung der Stereochemie: die Bindungswinkel betragen 109,5°, da jedes C-Atom tetraedrisch (sp3-hybridisiert) ist.

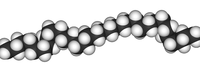

Struktur einer Einheit, Darstellung der Stereochemie: die Bindungswinkel betragen 109,5°, da jedes C-Atom tetraedrisch (sp3-hybridisiert) ist.Polyethylen (Kurzzeichen PE, veraltet Polyäthylen, gelegentlich auch Polyethen genannt) ist ein durch Polymerisation von Ethen [CH2 = CH2] hergestellter thermoplastischer Kunststoff mit der vereinfachten Ketten-Strukturformel

![\left[- \mathrm { H_2C-CH_2 } -\right]_n](/pictures/dewiki/57/902a658fee49887bec533dcb3da76511.png) .

.

Polyethylen gehört zur Gruppe der Polyolefine. Durch Substitution von Wasserstoff entstehen Polyvinyle, z. B. Polyvinylchlorid.

Bekannte Handelsnamen sind: Alathon, Dyneema, Hostalen, Lupolen, Polythen, Spectra, Trolen, Vestolen.Inhaltsverzeichnis

Historische Informationen

Polyethylen wurde im Jahre 1898 vom Chemiker Hans von Pechmann entdeckt und am 27. März 1933 erstmals durch Reginald Gibson und Eric Fawcett in den ICI-Laboratorien in England industriell unter einem Druck von ca. 1400 bar und einer Temperatur von 170 °C hergestellt, wo es sich als weißer, wachsartiger Belag auf der Innenwand des Autoklaven bildete. Erst 1940 konnte ein wirtschaftlich rentables Herstellungs-Verfahren entwickelt werden. 1953 entwickelten der Deutsche Karl Ziegler und der Italiener Giulio Natta den Ziegler-Natta-Katalysator, mit dessen Hilfe eine Polymerisation von Ethen auch bei Normaldruck möglich wurde. Dafür erhielten die Wissenschaftler 1963 den Nobelpreis für Chemie. Als moderne Alternative zu Ziegler-Natta-Katalysatoren zählen die Metallocenkatalysatoren. Diese waren bereits 1950 bekannt, der Durchbruch gelang allerdings erst 1973, als Reichert und Meyer geringe Mengen Wasser zu einem System aus Titanocen und Alkylaluminiumchlorid hinzufügten. Die Metallocenkatalysatoren erzeugen Polyethylen mit engeren Verteilungen der molaren Masse und gleichmäßigerem Co-Monomereinbau als die Ziegler-Natta-Katalysatoren. In den 1980er Jahren führten Kaminsky und Sinn weitgehende Untersuchungen zum System Metallocen/Methylaluminoxan durch.

Kommerziell wird Polyethylen in großen Mengen seit 1957, vor allem in Rohrleitungssystemen für die Gas- und Wasserversorgung für Kabelisolierungen und in Verpackungsmaterialien, etwa als Schrumpffolienverpackung, eingesetzt.

In der Raumfahrt eignet sich Polyethylen wegen seines hohen spezifischen Strahlungsabsorbtionsvermögens zum Schutz vor Teilchenstrahlung. Die NASA setzt diesen Kunststoff seit den ersten Shuttle-Missionen dafür ein.

PE-Typen

Eigenschaft PE-LD PE-HD PE-LLD Spannung an der Streckgrenze in N/mm2 8,0–10,0 20,0–30,0 10,0–30,0 Dehnung an der Streckgrenze in % 20 12 16 Dielektrizitätszahl 2,4 – – Man unterscheidet zwischen:

- PE-HD (HDPE): schwach verzweigte Polymerketten, daher hohe Dichte zwischen 0,94 g/cm3 und 0,97 g/cm3, („HD“ steht für „high density“).

- PE-LD (LDPE): stark verzweigte Polymerketten, daher geringe Dichte zwischen 0,915 g/cm3 und 0,935 g/cm3, („LD“ steht für „low density“).

- PE-LLD (LLDPE): lineares Polyethylen niederer Dichte, dessen Polymermolekül nur kurze Verzweigungen aufweist. Diese Verzweigungen werden durch Copolymerisation von Ethen und höheren α-Olefinen (typischerweise Buten, Hexen oder Octen) hergestellt („LLD“ steht für „linear low density“).

- PE-HMW: hochmolekulares Polyethylen. Die Polymerketten sind länger als bei PE-HD, PE-LD oder PE-LLD, die mittlere Molmasse liegt bei 500–1000 kg/mol.

- PE-UHMW: ultrahochmolekulares Polyethylen mit einer mittleren Molmasse von bis zu 6000 kg/mol und einer Dichte von 0,93–0,94 g/cm3 („UHMW“ steht für „ultra high molecular weight“).

Eigenschaften

Ungefärbtes Polyethylen ist milchig-trüb und matt. Es fühlt sich wachsartig an und ist mit dem Fingernagel ritzbar. Es brennt mit tropfender, heller Flamme und brennt auch weiter, wenn man die Flamme entfernt. Das Brandabgas riecht ähnlich dem einer Wachskerzenflamme. Chemisch besteht es aus Wasserstoff und Kohlenstoff, in der Form hochmolekularer Alkane. Seine Eigenschaften lassen sich durch geeignete Copolymerisation gezielt ändern. Polyethylen besitzt eine hohe Beständigkeit gegen Säuren, Laugen und weitere Chemikalien.

Polyethylen ist teilkristallin. Durch höhere Kristallinität erhöhen sich die Dichte und auch die mechanische und chemische Stabilität.

Polyethylen nimmt kaum Wasser auf, es schwimmt auf Wasser. Die Gas- und Wasserdampfdurchlässigkeit (nur polare Gase) ist niedriger als bei den meisten Kunststoffen; Sauerstoff, Kohlendioxid und Aromastoffe lässt es hingegen gut durch.

Die Verwendbarkeit wird dadurch eingeschränkt, dass es bei Temperaturen von über 80 °C erweicht (HDPE, niederkristalline Typen erweichen früher). Polyethylen ohne geeignete Vorbehandlung ist nicht oder nur schlecht zu bedrucken oder zu kleben. Durch Sonneneinstrahlung kann PE verspröden, meist wird Ruß als UV-Stabilisator eingesetzt.

Eigenschaften im Überblick

- niedrige Dichte (0,87–0,965 g/cm³)

- hohe Zähigkeit und Reißdehnung

- gutes Gleitverhalten, geringer Verschleiß (v. a. PE-UHMW)

- Temperaturbeständigkeit von –85 °C bis +90 °C (hängt von Kristallinität ab, je niedriger desto weniger beständig gegen hohe Temperaturen. Bei Typen mit einer Kristallinität von ca. 20 % ist die obere Grenze der Temperaturbeständigkeit bei 30–50 °C)

- optisch, milchig weiß (opak), je niedriger die Kristallinität (und damit die Dichte) desto durchsichtiger. Unterhalb einer Dichte von 0,9 g/cm³ ist PE durchsichtig.

- sehr gutes elektrisches und dielektrisches Verhalten (spezifischer Durchgangswiderstand ca. 1018 Ohm/cm)

- sehr geringe Wasseraufnahme

- sehr gut spanabhebend und spanlos zu verarbeiten

- brennt gut; rückstandsfrei: CO2 + H2O als Verbrennungsprodukte

- PE ist beständig gegen fast alle polaren Lösungsmittel (T < 60 °C), Säuren, Laugen, Wasser, Alkohole, Öl, PE-HD auch gegen Benzin

- bei Raumtemperatur unlöslich, bei erhöhter Temperatur nur in wenigen Lösungsmitteln löslich, z. B. in 1,2,4-Trichlorbenzol, in Xylol oder in Hexan

Fügen von Teilen aus PE

Da die meisten Kunststoffkleber mit Hilfe von Lösungsmitteln (z. B. Aceton) den Kunststoff „anlösen“, funktionieren sie meist nicht mit Polyethylen. Außerdem verhindert die unpolare hydrophobe Oberfläche dies, was auch das Bedrucken von PE stark erschwert. Nach einer Behandlung mit Laser, Plasma (Hochdruckplasma („Corona“) oder Niederdruckplasma) oder starken Säuren (z.B. Chromschwefelsäure) lässt sich PE jedoch verkleben und bedrucken.

Gebrochene Teile aus Polyethylen lassen sich dagegen besser mit einem regelbaren Heißluftgebläse verschweißen.

In der Gasversorgung werden Rohre aus PE-80, PE-100 und PE-X ausschließlich über die Heizwendelschweißtechnik, bzw. PE-80 und PE-100 bei größeren Durchmessern (> DN 200) auch mittels der Heizelementstumpfschweißtechnik (Spiegelschweißen) verbunden. In der Trinkwasserversorgung ist auch eine Verbindung mittels Steckfittingen weit verbreitet.

Herstellung

Polyethylen wird durch Polymerisation von Ethylengas hergestellt. Im Hochdruckverfahren entsteht Weich-Polyethylen (PE-LD), im Niederdruckverfahren entsteht das Hart-Polyethylen (PE-HD). Bei beiden Herstellungsverfahren fällt es zunächst als zähe Flüssigkeit an. Werden im Niederdruckverfahren geträgerte (heterogene) Katalysatoren eingesetzt, fällt das Polyethylen in Form fester Körner an. Industriell werden fast ausschließlich geträgerte Katalysatoren (Gasphasen- und Slurryverfahren) eingesetzt. Gelöste Katalysatoren werden meist zu Versuchszwecken in chemischen Laboren verwendet, hierbei fällt das Produkt als zähe Lösung oder auch als Pulver (bei hohen Molmassen) an.

- PE-LD wird bei Drücken von 1500 bis 3500 bar und Temperaturen von 100 °C bis 300 °C unter Einsatz von Initiatoren (Radikalstarter) (Sauerstoff oder Peroxide) aus dem Monomer Ethen hergestellt.

- PE-HD und PE-LLD wird industriell nach dem Ziegler-Natta-Verfahren produziert. Kennzeichnend sind bei diesem Verfahren der geringe Druck (1 bis 50 bar) und die niedrige Temperatur (20 °C bis 150 °C). Als Katalysatoren werden Titanester, Titanhalogenide und Aluminiumalkyle verwendet. Alternativ erhält man PE-HD auch mit dem Phillips-Verfahren mit Chromoxidkatalysatoren bei Temperaturen von 85–180 °C und Drücken von 30–45 bar.

- PE-UHMW ist mit modifizierten Ziegler-Katalysatoren herstellbar.

Seit einigen Jahren sind auch Single-Site-Katalysatoren (auch Metallocen-Katalysatoren genannt) in der Anwendung, die gegenüber Ziegler-Natta-Katalysatoren den Vorteil einer besseren Kontrolle der Reaktion und geringerem Aufreinigungsbedarf nach der Synthese aufweisen.

Polyethylen ist mit einem Anteil von ca. 29 Prozent der weltweit am meisten produzierte Kunststoff. Im Jahr 2001 wurden 52 Millionen Tonnen hergestellt.

Vernetzung

PE-Makromoleküle lassen sich dreidimensional vernetzen. Durch die Vernetzung verbessert sich die Temperaturbeständigkeit des Materials. Außerdem erhöhen sich die Schlagzähigkeit und die Spannungsrissbeständigkeit. Die Vernetzung erfolgt während der Verarbeitung oder im Anschluss daran. Vernetztes Polyethylen wird als PE-X bezeichnet. Es gibt vier verschiedene Vernetzungsverfahren:

- Peroxid-Vernetzung (PE-Xa)

- Silan-Vernetzung (PE-Xb)

- Strahlen-Vernetzung (PE-Xc)

- Azo-Vernetzung (PE-Xd)

Anwendungsgebiete

- PE-LD und PE-LLD: das Material wird vor allem in der Folienproduktion eingesetzt. Typische Produkte sind Müllsäcke, Schrumpffolien und Landwirtschaftsfolien. In geringem Umfang wird PE-LD und PE-LLD auch zur Herstellung von Kabelummantelungen, als Dielektrikum in Koaxialkabeln und für Rohre und Hohlkörper verwendet.

- PE-HD: wichtigstes Anwendungsgebiet sind im Blasformverfahren hergestellte Hohlkörper, beispielsweise Flaschen für Reinigungsmittel im Haushalt, aber auch großvolumige Behälter mit einem Fassungsvermögen von bis zu 1000 l (so genannte IBC). Über 8 Millionen Tonnen, also fast ein Drittel der weltweit produzierten Menge, wurden im Jahr 2007 für dieses Anwendungsgebiet verwendet. Vor allem China, wo erst 2005 Getränkeflaschen aus HDPE eingeführt wurden, ist wegen seines steigenden Lebensstandards ein wachsender Absatzmarkt für starre HDPE-Verpackungen.[4] Außerdem wird PE-HD zu Spritzgussteilen, z. B. Verpackungen und Haushaltswaren, aber auch technische Artikel, verarbeitet. Zudem werden Fasern, Folien und Rohre aus Polyethylen im Extrusionsverfahren und Vakuumverfahren hergestellt. Aus PE-HD werden auch Folien für den Wasserbau und Deponiebau hergestellt sowie Geogitter und Geovliese für den Deponiebau oder den Straßen- und Böschungsbau. Ein weiteres großes Einsatzgebiet ist die Gas- und Trinkwasserversorgung. Hier werden oft Rohrleitungen des Typs PE-80 oder PE-100 eingesetzt. Es ist gut schweißbar, bei Verlegung im Erdreich muss die Leitung aber in Sand eingebettet werden.

- PE-UHMW: wird beispielsweise für Pumpenteile, Zahnräder, Gleitbuchsen, Implantate und Oberflächen von Endoprothesen verwendet, bei denen es auf besonders leichten Lauf bei geringstmöglichem Abrieb ankommt. Fasern aus PE-UHMW gehören, auf ihr Gewicht bezogen, zu den stärksten bekannten künstlichen Fasern (Dyneema®, DSM). Sie werden als chirurgisches Nahtmaterial verwendet. Sie sind wohl die einzigen bisher bekannten Fasern, welche als Material für einen Weltraumlift im Gespräch sind.

- PE-X: wird unter anderem für Warmwasser-Rohre und als Isolierstoff von Mittel- und Hochspannungskabeln eingesetzt. PE-X wird ebenfalls sehr häufig in der Gas- und Trinkwasserversorgung eingesetzt. Es eignet sich durch seine hohe Kratzfestigkeit (Kratztiefe max. 20% der Wanddicke) besonders für grabenlose Verlegeverfahren, wie das Spülbohrverfahren oder die Einbringung in das Erdreich mittels Pflug. PE-X besitzt sehr schlechte Schweißeigenschaften, welche eine Verschweißung nur mittels Heizwendelschweißen zulassen.

Quellen

Wikimedia Foundation.