- Drucklufttechnik

-

Das Wort Pneumatik stammt vom Griechischen pneuma und bedeutet so viel wie „Wind“ und „Atem“. Es bezeichnet den Einsatz von Druckluft in Wissenschaft und Technik.

Inhaltsverzeichnis

Allgemeines

Allgemein gesagt, ist Pneumatik die Lehre von den Bewegungen und Gleichgewichtszuständen der Luft.

Druckluft (veraltet: Pressluft) wird durch Komprimieren der Umgebungsluft im Kompressor erzeugt. Sie kann zum Antrieb von Druckluftmotoren in Werkzeugen wie z. B. Drucklufthämmern zum Nieten und Druckluftschraubern verwendet werden. In der Steuerungstechnik werden hauptsächlich Linearantriebe in Form von Zylindern eingesetzt. Diese Pneumatikzylinder werden z. B. zum Einspannen und Zuführen von Werkstücken in Bearbeitungszentren oder zum Verschluss von Verpackungen verwendet. Alternativ beschreibt die Hydraulik die Verwendung einer Flüssigkeit als Arbeitsmedium.

Jede pneumatische Anlage besteht aus 3 Teilsystemen: Drucklufterzeugung – Druckluftverteilung, Druckluftaufbereitung – Steuerung und Aktorik („der Teil der Anlage, der die Arbeit verrichtet“)

System zur Druckluftverteilung

Eine optimale Druckluftverteilung mittels Rohren ist eine Energieleitung wie ein Stromkabel, die möglichst verlustlos Druckluftenergie transportiert, d. h. mit geringster Reduzierung

- der Luftqualität (Rost, Schweißzunder, Wasser etc.)

- der Luftmenge (Leckagen)

- des Fließdrucks (Druckabfall durch Flaschenhälse)

und zwar von den Kompressoren zu den Verbrauchern (Antreiben, Steuern, Bewegen).

Darüber hinaus sollte die Verteilung sicher (Druckgeräterichtlinie, Betriebssicherheitsverordnung, Technische Regeln Rohrleitungsbau) und wirtschaftlich (dokumentierte Dimensionierung / Dokumentation der Gefährdungsanalyse – Life-Cycle-Cost: 75 % sind Folgekosten) erfolgen.

Die Druckluftverteilung sollte nachhaltig dicht sein, der Druckabfall maximal 0,1 bar betragen und die Rohrführung ohne Leistungseinbußen Erweiterungen zulassen.

System zur Steuerung (Ventile)

In der Fluidtechnik werden Ventile allgemein als Stellglieder bezeichnet, die die Steuerung der Arbeitsglieder übernehmen. Folgende Bauteilgruppen gibt es:

- Wegeventile,

- Sperrventile,

- Druckventile,

- Stromventile und

- Sonderventile (z. B. Proportionalventile).

Anzahl der Schaltstellungen

Es gibt verschiedene Anzahlen von Schaltstellungen: Sie reichen von 2 bis 6. Hauptsächlich werden in der Industrie- und Automatisierungstechnik wegen der Herstellungskosten nur 2 oder 3 Schaltstellungen verwendet. Wobei Ventile mit 2 Schaltstellungen bei „normalen“ Wegeventilen zum Schalten von Prozessen eingesetzt werden und solche mit 3 Schaltstellungen als Ventile mit Stoppfunktion, also quasi als Not-Aus, eingesetzt werden. (siehe 2. Sperrventil)

Anzahl der Anschlüsse

Die Anzahl der Anschlüsse variiert zwischen zwei und sieben Anschlüssen. Bei 2/2-Wegeventilen findet nur ein normaler Durchlass von A nach B statt (fachmännisch ausgedrückt von 1 (P) (=Druckluftanschluss) nach 2 (A) (= Arbeitsanschluss)). Damit kann man z. B. in Lackier- oder Spinnmaschinen Blasfunktionen ein- und ausschalten. Bei 3/2-Wegeventilen ist neben den zwei oben genannten Anschlüssen noch ein Entlüftungsanschluss vorhanden, der in der Lage ist, die Schläuche oder auch das ganze System zu entlüften. Diese 3/2-Wegeventile finden Anwendung z. B. bei der Steuerung von einfachwirkenden Zylindern, aber auch zum „Freischalten“ von „neuen Wegen“ des pneumatischen Systems.

Bei fünf Anschlüssen findet man einen Druckluftanschluss 1(P), zwei Arbeitsanschlüsse 4 und 2 (A und B) und zwei Entlüftungsanschlüsse 5 und 3 (R und S). Die 2 Arbeitsanschlüsse werden zum Beispiel benötigt, um einen doppeltwirkenden Zylinder zu steuern, wobei einer den Zylinder auf der einen Seite mit Druckluft beaufschlagt (dass er ausfährt) und ihn auf der anderen Seite entlüftet (dass dieser ausfahren kann).

Vier Anschlüsse findet man bei 4/2-Wegeventilen. Die Funktionsweise ist die gleiche wie bei den 5/2-Wegeventilen, jedoch wurden die zwei Entlüftungsanschlüsse durch eine bauteilinterne Bohrung verbunden (ein Druckluftanschluss + zwei Arbeitsanschlüsse + ein Entlüftungsanschluss = vier Anschlüsse). Steueranschlüsse werden als Anschlüsse nicht mitgezählt.

Anmerkung: Das P für den Druckluftanschluss steht für „Pressure“ (= "Druck") und das R beim Entlüfungsanschluss steht für „Reset“ (= "Rücksetzen"). Nach neuen DIN-Normen werden der Druckluftanschluss P mit „1“, die Arbeitsanschlüsse A/B mit „2“ bzw. „4“ und die Entlüftungsanschlüsse R und S mit „3“ bzw. „5“ gekennzeichnet. Steueranschlüsse (für vorgesteuerte Ventile erforderlich) werden mit X, Y oder Z bzw. 12, 14 bezeichnet. „14“ bedeutet, dass ein Signal an diesem Anschluss den Weg von 1 nach 4 freigibt.

Betätigungsart

In der Pneumatik finden verschiedene Betätigungsarten Anwendung. Einzuteilen sind diese in mechanische, elektrische, pneumatische und manuelle Betätigungen.

Mechanische Betätigungen sind Stößel, Feder, Rolle, Rollenhebel. Mechanische Betätigungen werden von der Maschine selbst betätigt. Fährt zum Beispiel der Kolben eines Zylinders gegen den Stößel eines Ventils, so wird das Ventil (mechanisch) betätigt.

Elektrische Betätigungen sind z. B. Taster. Wird ein Stromimpuls von einem Taster ausgesendet, so trifft dieser auf einen Elektromagneten im elektrisch betätigten Ventil. Der Steuerschieber im Ventil – welcher Wege sperrt und öffnet – wird angezogen und somit ein Weg für die Luft geöffnet und ein anderer verschlossen.

Pneumatische Betätigung: Das Ventil wird hierbei durch die Druckluft betätigt. Zum Beispiel wird durch die manuelle Betätigung eines Ventils der Arbeitsanschluss desselben geöffnet, und der Druck gelangt zu einem weiteren Ventil, das durch Druckluft betätigt wird. Der eben beschriebene Ventilschieber wird hierbei durch Druckluft in die gewünschte Position gedrückt. Das beschriebene Beispiel wird auch als „Fernsteuerung“ bezeichnet. Rückschlagventile können ebenfalls zu den pneumatisch betätigten Ventilen gezählt werden.

Manuelle Betätigungen sind Taster, Druckknöpfe, Hebel und Pedale. Diese werden mit Muskelkraft betätigt. Wird ein Hebel bewegt, so wird der in „elektrische Betätigungen“ angesprochene Ventilschieber in die gewünschte Richtung verschoben und somit eine andere Schaltstellung eingenommen.

Neben der bereits erklärten Form der Fernsteuerung können Ventile auch vorgesteuert werden. Zunächst das Anwendungsbeispiel: Mit einer kleinen Schaltkraft soll ein großer Volumenstrom freigeschaltet werden. Wenn die Kraft der z. B. pneumatischen Betätigung nicht ausreichen würde, um ein Ventil zum Schalten zu bringen (wie es zum Beispiel bei einem pneumatischen Sensor der Fall ist), muss diese kleine Schaltkraft eine große Schaltkraft ansteuern, die in der Lage ist das Ventil zu steuern. Bei elektrisch betätigten Ventilen wird das Prinzip der Vorsteuerung besonders häufig eingesetzt, weil auf diese Weise mit kleinen, kostengünstigen Magneten große Volumenströme gesteuert werden können. Gleichzeitig wird auf diese Weise weniger elektrische Energie benötigt, und die Magneten erwärmen sich weniger stark. Der Hauptnachteil vorgesteuerter Ventile besteht in der größeren Schaltverzögerung, die durch die Abfolge der Betätigungen entsteht.

System zur Arbeitsverrichtung (Antriebe oder Aktorik)

In der Fluidtechnik spricht man ganz allgemein von Arbeitsgliedern, da diese Systeme mechanische Arbeit verrichten. Zu den Arbeitsgliedern zählen:

- Zylinder für geradlinige Bewegungen (z. B. zum Spannen),

- Zylinder mit Getriebe für Schwenkbewegungen und

- Druckluftmotoren für rotierende Bewegungen.

In der Pneumatik unterscheidet man zwischen einseitig und beidseitig mit Druckluft beaufschlagbaren Zylindern (einfachwirkende, doppeltwirkende Zylinder). Bei einseitig beaufschlagbaren Zylindern erfolgt die Rückstellung des Zylinders in seine Ausgangsstellung mittels einer im Zylinder integrierten Feder, während bei beidseitig beaufschlagbaren Zylindern Vor- und Rückhub durch entsprechende Steuerung des Druckluftstromes erfolgt.

Weitere Informationen zu den verschiedenen Arten von Zylindern in der Pneumatik finden sich im Artikel Pneumatikzylinder. Beispiele für den Einsatz von Druckluftmotoren sind unter Druckluftwerkzeuge zu finden.

Vor- und Nachteile der Pneumatik

Vorteile

- Kräfte und Geschwindigkeiten der Zylinder sind stufenlos schaltbar.

- Große erreichbare Arbeitsgeschwindigkeiten (Zylinder Standard 1500 mm/s; Hochleistungszylinder 3000 mm/s, Motoren bis 100000 min-1)

- Druckluftgeräte können ohne Schaden bis zum Stillstand überlastet werden.

- Druckluftwerkzeuge sind einfacher konstruiert und deshalb meist billiger als Elektrogeräte vergleichbarer Leistung.

- Druckluft ist in Druckbehältern speicherbar.

- Abwärme fällt bei Pneumatik nur zentral am Kompressor an, nicht an dezentralen elektrischen Antriebseinheiten.

- Luft ist kostenlos und stets vorhanden (aber teure Energie/niedriger Wirkungsgrad).

- Sauberes, umweltfreundliches Medium.

- Die Abluft kann ins Freie geleitet werden, die Rückleitungen können entfallen.

- Luft ist über große Entfernungen transportierbar (in Druckluftbehältern).

- Explosionssicherheit ist gewährleistet.

- Druckluft ist gegenüber magnetischen Impulsen sowie atomarer Strahlung unempfindlich.

Nachteile

- Die Kolbenkräfte sind begrenzt, da der Betriebsdruck meist unter 12 bar liegt. (Beispiel: Kolbendurchmesser 200 mm entwickelt eine theoretische Kraft von 21000 N (ca. 2100 kg) bei 7 bar).

- Gleichförmige Kolbengeschwindigkeiten sind nur unter Verwendung besonderer Dichtungs- und Drosselungstechnik möglich (Sinus-Zylinder).

- Ohne Festanschläge sind keine genauen Stellungen wegen der Kompressibilität der Luft möglich.

- Ausströmende Druckluft verursacht Lärm. Gegenmaßnahmen sind Schalldämpfer.

- Druckluftaufbereitung ist teuer und aufwendig. Das Potenzial der Energieersparnis im täglichen Betrieb wird noch zu wenig beachtet.

- Notwendige Druckluftaufbereitung ist zur Entfernung von Schmutz und Feuchtigkeit erforderlich.

- Durch Anwendung vieler geölter Verbraucher kann es zu einer erhöhten Ölkonzentration in der Atemluft am Arbeitsplatz kommen. Neuere Pneumatikelemente verzichten vollständig auf geölte Luft und sind mit einer Dauerschmierung versehen, die eine hohe Lebensdauer gewährleisten. Sollte trotzdem der Einsatz geölter Luft (alte Pneumatiknetze) unumgänglich sein, besteht die Möglichkeit, Ölabscheider in die Abluft einzubauen.

- Gase sind kompressibel. Platzende Pneumatikspeicher setzen große Gasvolumina frei. Insbesondere in geschlossenen Räumen kann dies eine verheerende Wirkung haben. Aus diesem Grund unterliegen Pneumatikbehälter ab einer bestimmten Baugröße einer regelmäßigen Prüfungspflicht (Kosten).

- In der Industrie sind Druckluftversorgungsleitungen häufig ein energetisches Äquivalent zu Starkstromleitungen. Kurzschlüsse in Stromleitungen sind leicht zu messen und zu erkennen, die äquivalenten Leckagen in Druckluftnetzen dagegen oftmals nicht, so dass eine einzige Leckage über Wochen, Monate und Jahre unentdeckt bleiben kann und die Energiekosten erheblich in die Höhe treiben kann. Letztlich wird bei einer unentdeckten Leckage teurer elektrischer Strom (für die Kompressoren) dafür verwendet, um Luft unter hohem Druck sinnlos in die Umgebung zu blasen.

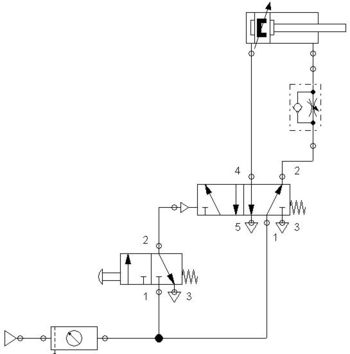

Schaltsymbole und Schaltpläne

Eine umfangreiche Auflistung von Schaltzeichen für Speicher, Pumpen und Kompressoren, Zylinder und Ventile in der Pneumatik findet man in folgender Liste der Schaltzeichen (Fluidtechnik).

Ein Schaltplan (auch Schaltbild) ist der Plan einer pneumatischen Anlage. Die Bauteile sind durch genormte Schaltzeichen (umgangssprachlich auch Symbole genannt) dargestellt. Diese Pläne sind Teil der zu jeder Anlage erforderlichen Dokumentation, wichtig insbesondere zum Erstellen und Warten von Anlagen.

Schaltpläne können individuell, firmenspezifisch oder nach Normen erstellt werden. Sie können Teile wie z. B. Arbeits- und Steuerschaltkreise, die Schritte des Arbeitsablaufs, die Bauteile der Schaltung mit ihrer Kennzeichnung sowie die Leitungen und Verbindungen darstellen. Die räumliche Anordnung der Bauteile wird in einer „vereinfachten Schaltung“ nicht berücksichtigt.

Anwendungen

Industriell wird Druckluft als Energieträger in Deutschland seit etwa Anfang des 20. Jahrhunderts zum Antrieb von Hämmern und Bohrern angewandt.

Im Orgelbau des späten 19. und frühen 20. Jh. war die pneumatische Traktur vorherrschend. Seit etwa 1960 spielt die Pneumatik in der Steuerungs- und Automatisierungstechnik eine bedeutende Rolle.

Im Postwesen spielte die Rohrpost, eine pneumatisch betriebene Fördertechnik, bis Mitte des 20. Jahrhunderts eine bedeutende Rolle.

Selbstspielende Musikinstrumente wie das Pianola wurden pneumatisch gesteuert.

Auch Lego Technic verwendet Pneumatik, da das Arbeiten mit schwacher Druckluft auch für Kinder unbedenklich ist.

Literatur

- P. Croser, F. Ebel: Pneumatik, Grundstufe, Festo Didactic GmbH & Co. KG. Esslingen 2003, ISBN 3-540-00022-4

- G. Prede, D. Scholz: Elektropneumatik, Grundstufe, Festo Didactic GmbH & Co. KG. Esslingen 2001, ISBN 3-540-41446-0

- G. Vogel, E. Mühlberger: Faszination Pneumatik, Vogel Buchverlag 2001, ISBN 3-8023-1886-2

- Fachkunde Metall, Europa Lehrmittel, ISBN 3-8085-1154-0

- Horst-W. Grollius: Grundlagen der Pneumatik, Fachbuchverlag Leipzig im Carl Hanser Verlag 2006, ISBN 3-446-22977-9

Weblinks

- www.pneumatik-druckluft.com – Einführung in die Grundlagen der Pneumatik

Wikimedia Foundation.