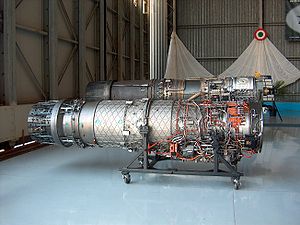

- Eurojet EJ200

-

Das Eurojet EJ200 ist ein Turbofantriebwerk des europäischen Herstellerkonsortiums Eurojet. Das Triebwerk wurde speziell für das Eurofighter-Programm entwickelt, Zielsetzung war dabei ein kosteneffektives Triebwerk mit geringen Lebenszykluskosten. Um das Ziel zu erreichen wurde auf die traditionelle Methode der Wartungsintervalle verzichtet und statt dessen eine moderne Triebwerksüberwachungseinheit (engl. Engine Monitoring Unit, kurz EMU) eingebaut. Damit konnte die Einsatzdauer ohne Sicherheitseinbußen verdoppelt werden.[1]

Inhaltsverzeichnis

Geschichte

Rolls-Royce entwickelte 1984 das Demonstrationstriebwerk XG-40.[2] Die Kosten für die Entwicklung wurden zu 85% vom britischen Staat und zu 15% von Rolls-Royce getragen.[3] Bereits im Jahr 1985 begannen die späteren Partnerfirmen mit der Bereitstellung der für einen neuen Kampfflugzeugantrieb nötigen Technologie. Als Anwendung stand der Eurofighter 2000 fest. Dazu gründeten Rolls-Royce (England), FiatAvio (Italien), ITP (Spanien) und die MTU Aero Engines (Deutschland) 1986 die Firma Eurojet Turbo GmbH, die mit der Entwicklung und der Produktion des EJ200 beauftragt wurde.[4] Ziel war die Entwicklung eines Triebwerks der 90-kN-Klasse mit einem Leergewicht von unter 900 kg.[5] Sitz der Firma ist Hallbergmoos (bei München), sie ist vertraglich mit der NATO-Agentur NETMA verbunden, die zugleich Ansprechpartner für alle vier Partnernationen ist. Die Entwicklungsanteile wurden wie folgt aufgeteilt:

Firmen Entwicklungsverteilung MTU Aero Engines Nieder- und Hochdruckverdichter, Digital Engine Control and Monitoring Unit (DECMU) Rolls-Royce Brennkammersysteme, Hochdruckturbine, Zustandsüberwachung Avio Niederdruckturbine, Nachbrennersystem, Getriebe und Luft- Ölsystem ITP Schubdüse, Nachbrennergehäuse, Abgasdiffuser, Nebenstromgehäuse, Anbauteile Der Unterzeichnung des Entwicklungsvertrages war im Jahr 1988. 1991 konnte das erste Versuchstriebwerk gestartet werden. Die Flugerprobung begann am 4. Juni 1995 im dritten Eurofighter-Prototypen DA3.[4] Für die Prüfstandläufe wurden 14 Triebwerke gebaut, für die Flugerprobung weitere 34. 1997 konnte die formale Zulassung erlangt werden. 1998 erfolgte die offizielle Bestellung für die Serienfertigung von zunächst 363 Triebwerken, die 2001 anlief. Es sind weitere Bestellungen geplant (für 2006, 516 Stück, und 2012, etwa 500 Stück) die weitere Verbesserungen in die Serienfertigung einfließen lassen sollen.

Sogenannte Raketenabschuss-Versuche (Missile firings) sind im Rahmen der Triebwerkszulassung für Militärjets vorgeschrieben und konnten bisher ausschließlich unter realen Flugbedingungen mit praktischer Raketenabfeuerung durchgeführt werden. Die dabei auftretenden Temperaturgradienten können zu einer Verdichterblockade und zum Flammabriss führen. Um diesen Effekt zu simulieren, wurde ein Spezialbrenner auf dem Münchner Bodenprüfstand der MTU und im Höhenprüfstand der Universität Stuttgart vor dem Einlauf des EJ200-Triebwerks installiert und der Funktionsnachweis ohne reale Flüge erbracht.[6]

Die Eurojet-Triebwerke werden unter anderem mit dem Ziel weiterentwickelt, den Eurofighter mit einer 3D-Schubvektorsteuerung auszurüsten und die Triebwerksleistung weiter zu steigern. Dabei handelt es sich um eine 3D-Schubumlenkung, wie sie z.B. bei dem deutsch-amerikanischen Gemeinschaftsprojekt X-31 getestet wurde. Dabei wird der Triebwerksstrahl bis zu 23,5° in alle Richtungen mit einer Geschwindigkeit von 110°/s abgelenkt. Tests fanden unter anderem im Sommer 2000 am Höhenprüfstand der Universität Stuttgart statt. Bei einer Weiterentwicklung des Triebwerks sind durch eine höhere Verdichtung Trockenschübe von 72 kN und Nachbrennerleistungen von 103 kN denkbar.[7] Die Schubvektorversion des EJ200 wurde Indien zum Kauf angeboten, die sich aber im Oktober 2010 für das F414-Triebwerk von General Electric entschieden.[8] Unabhängig davon wird eine Senkung der Lebensdauerkosten, ein verringerter Treibstoffverbrauch und eine Schubsteigerung um bis zu 30% untersucht.[9]

Technik

Das Triebwerk basiert stark auf der XG-40-Technologie. Zu den Erkenntnissen, die in das EJ200 einflossen, gehören ein dreistufiger Niederdruckverdichter mit hohem Druckverhältnis, ein fünfstufiger Hochdruckverdichter mit active tip-clearance control, eine fortschrittliche Brennkammer sowie einstufige Hoch- und Niederdruckturbinen mit Einkristallschaufeln mit geringer Dichte.[10] Das EJ200 besitzt von allen modernen Militärtriebwerken das höchste Schub/Gewichtsverhältnis.[11][12] Der Austausch eines Triebwerks dauert mit 4 Personen weniger als 45 Minuten. Das Triebwerküberwachungssystem (Engine Health Monitoring System - EHMS), bestehend aus EMU und DECU kontrolliert den Triebwerkstatus. Dieses System ermöglicht die so genannte „On condition“-Wartung, also ohne die Notwendigkeit, periodische Wartungsintervalle einhalten zu müssen. Die Wartungsmanschaft arbeitet dabei mit einem Portable Maintenance Data Store (PMDS) Computer, mit dem Triebswerksstörfälle ausgelesen werden können und in dem die "Lebensgeschichte" jedes Triebwerks aufgezeichnet wird.[1] Sämtliche Komponenten sind für eine lange Lebensdauer ausgelegt, 6000 Stunden bei den Kaltteilen und bis zu 3000 Stunden bei den Heißteilen.[12]

Strahltriebwerk

Das EJ200 ist ein Zweiwellentriebwerk mit einem Nebenstromverhältnis von 0,4:1. Das geringe Nebenstromverhältnis wurde für hohe Trockenschubleistung und einen guten Vortriebswirkungsgrad im Überschall gewählt.[13] Das Triebwerk ermöglicht es dem Typhoon, ohne den Einsatz des Nachbrenners dauerhaft im Überschall zu fliegen. Im Vergleich zum Turbo-Union RB199 benötigt es 37 % weniger Teile (1800 statt 2845) und entwickelt 50 % mehr Schubkraft bei gleichen Ausmaßen. Die Luft wird durch einen Niederdruckverdichter in drei Stufen auf ein Druckverhältnis von 4,2:1 verdichtet. Der Hoch- und Niederdruckverdichter werden in sogenannter Blisk-Technologie hergestellt, wobei Verdichterscheiben und -schaufeln aus einem Stück bestehen, was das Gewicht reduziert.[14] Bei der Entwicklung wurde technologisches Neuland betreten, indem die Blisks im Reibschweißverfahren gefertigt werden.[15] Die Schaufelblätter aus einer Titanlegierung sind mehr als doppelt so groß wie beim Turbo-Union RB199 und hohl. Der nachfolgende Hochdruckverdichter mit 3D-Beschaufelung und superkritischen Verdichterschaufelprofilen erzeugt mit nur fünf Stufen ein Druckverhältnis von 6,2:1 und liegt damit weltweit an der Spitze dieser anspruchsvollen Technologie.[5] Das Triebwerk kommt mit nur einem Satz Dralldrosseln im Hochdruckverdichter aus.[16][17] Die beiden Verdichter rotieren gegenläufig zueinander und erzeugen so ein Gesamtdruckverhältnis von bis zu 26:1.[16] In der Ringbrennkammer werden Luft und Treibstoff miteinander verbrannt, die Treibstoffeinspritzung erfolgt im air spray-Verfahren. Die Brennkammer ist mit Endoskopen zugänglich.[16] Die Turbineneintrittstemperatur liegt bei ungefähr 1800 Kelvin. Die Hoch- und Niederdruckturbine bestehen aus je einer Stufe und verwenden luftgekühlte Einkristallblätter aus einer Nickellegierung mit einer keramischen Beschichtung aus Nickel, Chrom und Yttrium als Wärmedämmschicht. Diese Beschichtung muss regelmäßig nach eventuellen Beschädigungen überprüft werden. Nach dem Nachbrenner folgt eine verstellbare konvergent-divergente Düse ohne Schubvektorsteuerung.[7]

Das Triebwerk verwendet Active Tip Clearance Control. Dabei strömt Luft durch das Triebwerksgehäuse, um das Spaltmaß zwischen Gehäuse und Rotorstufen konstant zu halten, was den Wirkungsgrad steigert und den Treibstoffverbrauch reduziert.[18] Ein Novum ist auch der von Avio entwickelte rotierende Öltank, der auch bei negativen g-Beschleunigungen des Flugzeugs im Öltank positive g-Belastungen, und damit eine sichere Schmierung des Treibwerks bei allen möglichen Flugmanövern gewährleistet.[5] Die Steuerung der Luftmenge erfolgt über die Digital Engine Control and Monitoring Unit (DECMU). Das Triebwerk wird im Normalfall gedrosselt gefahren, um den Wartungsaufwand zu minimieren und die Lebensdauer zu erhöhen. In dieser Einstellung leistet es eine Trockenschubkraft von 60 kN und 90 kN mit Nachverbrennung. Die Leistung wird im Kriegsfall gesteigert, was die Lebensdauer einzelner Bauteile reduziert. In Gefechtseinstellung, genannt War Setting, entwickelt es eine Trockenschubkraft von 69 kN und 95 kN mit Nachverbrennung.[7] Das Schub-Gewicht-Verhältnis des EJ200 beträgt bei einem Triebwerksgewicht von 1035 kg 9,5:1.[19] Der ursprünglich geplante Rekordwert von 10:1 konnte dagegen nicht erreicht werden, da der Hochdruckverdichter des EJ200 schwerer wurde als die Zielvorgabe vorsah.[20]

Digital Engine Control and Monitoring Unit

Die Digital Engine Control and Monitoring Unit (DECMU) wurde ab Tranche 2 an das EJ200 Triebwerk montiert und wird von MTU produziert. Tranche 1 Flugzeuge besitzen mit der DECU und der EMU getrennte Systeme. Das DECMU vereint beide Systeme in der DECU, reduziert das Volumen um 5 Liter und das Gewicht um 5 kg und besitzt eine um 20% gesteigerte Rechenleistung. Das Gerät ist gegen elektromagnetische Pulse gehärtet und kann von -40°C bis +125°C eingesetzt werden. Die DECMU kann in Zukunft auch für die Steuerung der Schubvektorsteuerung verwendet werden.[21] Im folgenden Abschnitt werden beide Systeme getrennt erläutert:

Digital Electronic Control Unit

Die digitale elektronische Regel- und Steuerungseinheit (engl. Digital Electronic Control Unit, kurz DECU) überwacht ihre Hardware und andere Regelungskomponenten und erkennt Vorfälle, die den Triebwerksbetrieb beeinflussen. Die DECU wird an das Strahltriebwerk montiert und mit dessen Kerosin gekühlt. Sie besteht aus zwei identischen Lanes (dt. etwa Bahnen, Spuren), die intern miteinander kommunizieren, so dass jede Lane auf die Daten der anderen zugreifen kann. Beide überwachen die Triebwerksfunktionen, dazu gehören der Treibstoffdurchfluss in die Brennkammer und in den Nachbrenner, die Verstellung der zusammen- und auseinanderlaufenden Düse und der Winkel der Dralldrossel (engl. variable guide vane angle, dt. etwa variabler Winkel der Leitschaufel) um die geforderten Schubleistungen zu erreichen, ohne dabei Grenzwerte zu überschreiten. Zur Kontrolle wurden integrierte Testeinrichtungen (BIT) eingebaut, um den Zustand des Triebwerks zu überwachen und im Schadensfall eine Funktionsreduzierung durchzuführen. Die „Initiated BIT“ werden vor und nach einem Triebwerkslauf oder auf Anfrage des „Maintenance Data Panel (MDP)“ durchgeführt, die „Continuous BIT“ während des Betriebes.[1]

DECU Initiated BIT DECU Continuous BIT RAM und PROM Speicher Sensor Funktionstests RAM-Adressierung Test des Eingangssignals Uhrzeit und Interrupt-Logic Externer Bus Interface Kalibration DECU CPU-Test Hardware/Software Fehler Kurzschlüsse Drehzahlregler Zündkerzen, Aktuatoren Die DECU ist direkt mit dem Triebwerk und über den zweifach redundanten Flight Control System Bus mit den Cockpit verbunden. Fehler in der BIT-Routine, die zu einem Lane-Wechsel, dem Widerrufen eines Steuerkommandos oder einem Kontrollverlust führen, werden im Cockpit angezeigt. Die DECU identifiziert auch Fehler im Treibstoffsystem, Ölfluss und Hydrauliksystem (Filterverstopfung, zu niedriger Druck, zu niedriger Füllstand, zu hohe Temperatur). Die einzige Fehlermeldung, die von der EMU über die DECU direkt zum Cockpit gesendet wird, ist eine Vibrationswarnung. Die DECU achtet auch auf unerwarteten Leistungsverlust im Triebwerksbetrieb. Sollte dies vor dem Abheben eintreten, wird im Cockpit eine Warnmeldung angezeigt.[1]

Engine Monitoring Unit

Die Triebwerksüberwachungseinheit (engl. Engine Monitoring Unit, kurz EMU) teilt alle Vorfälle und Ausfälle mit und überwacht Schwingungen, Partikel im Öl, Triebwerksleistung und Lebensdauerverbrauch der Triebwerkskomponenten und stellt das zentrale Element der Datenverarbeitung des EJ200 dar. Die EMU ist luftgekühlt in der Avionikbucht des Eurofighter eingebaut, ab Tranche 2 wurde sie in das DECMU integriert, wodurch der Platz in der Avionikbucht nun frei wird. Sie besteht ebenfalls aus zwei identischen Lanes, welche die beiden Triebwerke des Typhoon überwachen. Die EMU und die DECU sind miteinander über einen MIL-STD-1553-Bus verbunden. Die EMU führt ebenfalls Initiated/Continuous BIT-Operationen für sich und seine Sensoren durch, zum Beispiel den vorderen und hinteren Vibrationssensor und das Oil Debris Monitoring-System.[1]

Die EMU beinhaltet eine Logik, die Momentaufnahmen von Triebwerksparametern durchführt und mit Flugparametern abgleicht. Damit wird die Schubkraft im Flug bestimmt, die so gewonnenen Daten werden zur Triebwerksregelung verwendet: Die maximale Trockenschubleistung bleibt so die ganze Lebensdauer des Triebwerks über konstant. Dieses Temperatur- und Geschwindigkeitslimit schafft Sicherheitsmargen, um die Lebensdauer zu erhöhen. Unterschreitet die Sicherheitsmarge einen bestimmten Wert, ist eine Wartung nötig. Das Temperatur- und Geschwindigkeitslimit kann auch aufgehoben werden, so dass die DECU das Triebwerk mit maximaler Leistung arbeiten lässt.[1] Diese Einstellung wird als War Setting bezeichnet.

Das EJ200 ist mit zwei Beschleunigungssensoren ausgerüstet, einer im vorderen, der andere im hinteren Teil des Triebwerksgehäuses. Diese Sensoren stellen Vibrationen im Triebwerk fest und können die Quelle der Störung lokalisieren, ob es sich zum Beispiel um Verdichter oder Turbine handelt, oder ob der Hochdruck- oder Niederdruckteil davon betroffen sind. Die Daten der Sensoren werden aufgezeichnet und mit einem Zeitstempel versehen, damit die Software mögliche langfristige Steigerungen erkennen kann und gegebenenfalls Wartungsbedarf meldet. Bei ungewöhnlich starken Vibrationen wird eine Warnmeldung ins Cockpit gesendet.[1]

Die EMU überwacht die Lebensdauer der kritischen Bauteile des EJ200 in Abhängigkeit vom möglichen Versagenfall in Echtzeit. Dabei wird mit Hilfe von Sensoren, die Strömungsgeschwindigkeit, Temperaturen und Drücke messen, die Temperaturverteilung und mechanische Belastung der Bauteile errechnet. Die Tabelle listet die Sensoren auf, sowie den möglichen Versagensfall des Bauteils, für den die Lebensdauer von der Triebwerksüberwachungseinheit errechnet wird:[1]

Bauteil Zahl der Sensoren Versagensfall Niederdruckverdichter 14 Ermüdungsbruch Hochdruckverdichter 34 Ermüdungsbruch Brennkammer 2 Ermüdungsbruch Hochdruckturbine 2 (an Schaufeln) Kriechen, Thermo-mechanische Ermüdung Hochdruckturbine 13 (andere) Ermüdungsbruch Niederdruckturbine 1 (an Schaufeln) Kriechen Niederdruckturbine 8 (andere) Ermüdungsbruch Das Oil Debris Monitoring-System misst zusätzlich die Zahl der Metallpartikel im Schmieröl, um Getriebe- und Lagerschäden frühzeitig entdecken zu können. Dazu wurde ein Magnetsensor in den Ölfilter integriert, um Metallpartikel zu fangen und zu detektieren. Der Sensor besteht aus einer Magnetspule, die Teil eines Schwingkreises ist. Das Oil Debris Monitoring-System ist auch bei Tranche 1 Flugzeugen am Strahltriebwerk montiert und kommuniziert dort über den Digital Direct Link (DDL) mit der EMU in der Avionikbucht. Ab Tranche 2 ist es mit dem DECMU am Triebwerk verbunden. Der Sensor sendet ein Signal, was der eingesammelten Masse entspricht. Eine plötzliche Zunahme an Masse bedeutet, dass ein großer Partikel eingefangen wurde, so kann der Sensor zwischen kleinen und großen Partikeln (Splitter) unterscheiden. Aus der Massezunahme am Detektor pro Zeit kann errechnet werden, ob die Abnutzung der Triebswerkskomponenten normal verläuft.[1]

Versionen

Die Leistung wird im Kriegsfall gesteigert, was die Lebensdauer einzelner Bauteile reduziert. Im war setting (dt. Gefechtseinstellung) entwickelt es eine Trockenschubkraft von 69 kN und 95 kN mit Nachverbrennung.[7] Das EJ200 kann wie das MTR-390 des Eurocopter Tiger in Notfall eine höhere Leistung bereitstellen und erreicht dann 102 kN für wenige Sekunden.[22]

EJ200 Mk 100

Triebwerke der Tranche 1 Flugzeuge mit getrennter EMU und DECU.

EJ200 Mk 101

Aktuelle Serienversion der Tranche 2 mit DECMU.[16][19]

EJ230

Version mit 3D-Schubvektorsteuerung, befindet sich in Entwicklung für zukünftige Kampfwertsteigerungen.[23] Das Triebwerk wurde im Februar 2009 Indien zum Kauf angeboten, das Angebot wurde im Januar 2010 erneuert. Vorteile des Triebwerks sind neben höherer Schubkraft ein geringerer induzierter Widerstand im Überschallbereich, statt der Steuerflächen werden nun die Triebwerke zur Trimmung benutzt. Durch die Schubvektorsteuerung ist auch, wie mit der Rockwell-MBB X-31 demonstriert, eine bis zu 20 % kürzere Start- und Landestrecke nötig. Die Schubvektorsteuerung kann auch bei existierenden EJ200-Triebwerken nachgerüstet werden.[24]

Technische Daten

Kenngröße EJ200 Mk 100[25] EJ200 Mk 101 EJ230[26][7] Verdichtung gesamt 25:1 26:1 keine Angabe Verdichtung Fan 4,2:1 4,2:1 k. A. Bypassverhältniss 0,4:1 0,4:1 k. A. Massedurchsatz 73,9 kg/s ~76 kg/s k. A. Turbineneintrittstemperatur ~1755 K ~1800 K k. A. Schub ohne Nachbrenner 58,939 kN 60 kN ~72 kN Schub mit Nachbrenner 88,964 kN 90 kN ~103 kN Verbrauch 22,2 g/kNs

47,2 g/kNs (mit Nachbrenner)~22 g/kNs

~48 g/kNs (mit Nachbrenner)k. A. Masse 1037 kg ~1000 kg >1000 kg Länge 4 m 4 m 4 m Fan-Durchmesser 0,74 m 0,74 m 0,74 m Umlenkgeschwindigkeit entfällt entfällt 110°/s max. Umlenkwinkel entfällt entfällt 23,5° Weblinks

Einzelnachweise

- ↑ a b c d e f g h i Monitoring the EJ200 Engine - MTU, 19. bis 21. September 1995, abgerufen am 13. April 2010

- ↑ Michael Donne: Rolls to develop engine for fighters. In: The Times, Times Newspapers, 5. März 1984. Abgerufen am 5. Juli 2007.

- ↑ Rolls Readies Demonstrator Engine For European Fighter Aircraft. In: Aviation Week & Space Technology, McGraw-Hill, 23. Juni 1986. Abgerufen am 5. Juli 2007.

- ↑ a b FLUG REVUE: Eurojet EJ200, 5. Januar 2009, abgerufen am 13. April 2010

- ↑ a b c Springer: Klassifizierung der Flugzeugtriebwerke

- ↑ Uni-Stuttgart: Feuertaufe bestanden - EJ200-Antrieb pariert im Raketenstrahl, abgerufen am 13. April 2010

- ↑ a b c d e Eurofighter Typhoon - Engines, abgerufen am 13. April 2010

- ↑ FlightGlobal.com: India picks GE's F414 for Tejas MkII fighter, 1. Oktober 2010, abgerufen am 6. Oktober 2010

- ↑ FlugRevue 4/2008, S.102-103, Eurojet EJ200: Mehr Leistung und weniger Kosten

- ↑ Power to progress. In: Flight International, Reed Business Publishing, 10. April 1991. Abgerufen am 5. Juli 2007.

- ↑ AeroBrief: EJ200 setzt Maßstäbe bei Kampfflugzeugtriebwerken, 27. Februar 2007, abgerufen am 13. April 2010

- ↑ a b EADS N.V.: Antrieb - EJ200, 26. Februar 2010, abgerufen am 13. April 2010

- ↑ MTU Aero Engines: Vortriebswirkungsgrad, abgerufen am 13. April 2010

- ↑ MTU Aero Engines: Blisk, abgerufen am 13. April 2010

- ↑ Bundesamt für Wehrtechnik und Beschaffung: Triebwerk EJ 200, 23. April 2008, abgerufen am 13. April 2010

- ↑ a b c d Produktseite: EUROJET Turbo GmbH, abgerufen am 13. April 2010

- ↑ Rolls Royce: EJ200 turbofan, abgerufen am 13. April 2010

- ↑ South Asia Defence & Strategic Review: Heat of the Matter will Kaveri Deliver?, 26. September 2008, abgerufen am 13. April 2010

- ↑ a b MTU Aero Engines: EJ200, abgerufen am 13. April 2010

- ↑ MTU Aero Engines: DESIGN IMPROVEMENTS OF THE EJ 200 HP COMPRESSOR, 4. bis 7. Juni 2001, abgerufen am 13. April 2010

- ↑ MTU Aero Engines: EJ200 – Digital Engine Control and Monitoring Unit (DECMU), abgerufen am 13. April 2010

- ↑ airpower.at: Triebwerke - Entwicklung

- ↑ Eurofighter World: EUROFIGHTER REACHES THE REALMS OF THE F-22

- ↑ defense-update: Thrust-Vectoring Upgrade for Typhoon Eurojet EJ200

- ↑ Réacteurs simple et double flux : données caractéristiques

- ↑ Jane's All the World's Aircraft 1999-00

Wikimedia Foundation.