- Fischer-Tropsch-Diesel

-

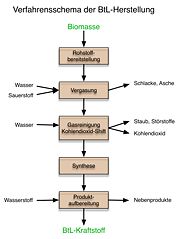

BtL-Kraftstoff (Biomass to Liquid, deutsch: Biomasse zu Flüssigkeit) bezeichnet synthetische Kraftstoffe, die aus Biomasse hergestellt werden. Hierbei wird in einem ersten Verfahrensschritt die Biomasse zu Synthesegas vergast, im zweiten Schritt wird über eine Fischer-Tropsch-Synthese der flüssige Kraftstoff erzeugt. Diese Syntheseform basiert auf der Kohleverflüssigung, die auf Biomasse übertragen wird. Die BtL-Produktion ist eine noch sehr junge Technologie, einzelne Pilotprojekte arbeiten erfolgreich; die Firma Choren Industries hat ein erstes Werk in Freiberg (Sachsen) für ihre Produkte SunFuel und SunDiesel aufgebaut.

Im Gegensatz zu Biodiesel und Bioethanol wird BtL-Kraftstoff aus Holz, Stroh bzw. Ganzpflanzen-Biomasse hergestellt. So kann insbesondere die gesamte geerntete Pflanze für die Kraftstoffproduktion verwendet werden, je nach Ausgangsprodukt kann entsprechend ein höherer Hektar-Ertrag für die genutzte Biomasse erzielt werden.[1] Eine Abgrenzung erfolgt gegenüber Kraftstoffen, die auf einer Direktverflüssigung ohne die Herstellung von Synthesegas sowie gegenüber Kraftstoffen, die auf der Verzuckerung von Cellulose als zentralem Bestandteil des Holzes beruhen (z. B. Cellulose-Ethanol, Furanics)

Inhaltsverzeichnis

Sorten und Anwendung

Prinzipiell können mit der BtL-Herstellung, die aus einer Kombination mehrerer Verfahrensschritte besteht, verschiedenste Kraftstoffsorten erzeugt werden. So eignet sich BtL-Diesel ähnlich wie GtL-Treibstoff zur Beimischung und Optimierung von konventionellem Dieselkraftstoff (Premium Diesel). Jedoch können auch vollkommen neu entwickelte und auf moderne Motoren abgestimmte synthetische Kraftstoffe erzeugt werden.

Die BtL-Kraftstofferzeugung befindet sich allerdings noch in der Entwicklungsphase. Hauptsächlich wird derzeit an der Herstellung von Dieselkraftstoffen geforscht. Sie sollen unter Bezeichnungen wie SunDiesel oder Eco-Par vertrieben werden. Eine Pilotanlage läuft seit April 2003 in Sachsen (CHOREN Industries GmbH, Freiberg) mit Unterstützung des Deutschen Bundesministeriums für Wirtschaft in Kooperation mit der Daimler AG und der Volkswagen AG, sowie als Partner von Shell.

Geschichtlicher Hintergrund

Die politische und wirtschaftliche Motivation zur Einführung von BtL-Kraftstoffen entstand im Zuge der Energiewende, durch die vor allem Erneuerbare Energien zunehmend in den Fokus der Kraftstoffherstellung rückten. Im Rahmen der weltweiten Klimaveränderung (siehe IPPC-Berichte) und der Notwendigkeit des Handelns bei knapper und somit teurer werdenden fossilem Erdöls wurden in den Industrieländern große Kapazitäten für die Biokraftstoffe der ersten Generation Biodiesel und Bioethanol aufgebaut.

Mit der weiteren Entwicklung rückte die Fischer-Tropsch-Synthese, mit der bereits in den 1930er Jahren in Deutschland größe Mengen an synthetischem Benzin hergestellt wurde, zunehmend in den Fokus von Forschung und Entwicklung. BtL-Kraftstoffe werden als Biokraftstoffe der zweiten Generation vor allem in Europa stark gefördert.

Synthesegas aus Kohle als Forschungsgrundlage

Die Techniken zur Herstellung und Umwandlung von Synthesegas mit der Fischer-Tropsch-Synthese in einen flüssigen Kraftstoff sind bereits seit den 1920ern bekannt. Sie wurden teilweise auch schon im Zweiten Weltkrieg in Deutschland zur Herstellung von Kraftstoff mittels Kohleverflüssigung angewendet und in der DDR weiterentwickelt. Die DDR mit ihren reichen Braunkohlevorkommen und Erdölmangel besaß ein Kompetenzzentrum für Kohleverarbeitung, das Deutsche Brennstoffinstitut (DBI), es befand sich in Freiberg. Es gelang jedoch nicht, die Verfahren effektiv zu kombinieren, da das Synthesegas nicht die notwendige Reinheit (Teerfreiheit) besaß und der zusätzliche technische Aufwand und damit die Kosten im Vergleich zur Förderung und Verarbeitung von Rohöl zu hoch waren.

Zum Marktführer entwickelte sich Südafrika, wo mit dem Öl-Embargo zur Zeit der Apartheid spezielle Bedingungen eingekehrt waren, die zur (Coal-to-liquid) CtL-Produktion zwangen. Südafrika verfügt über reiche Kohleressourcen und Erdöl musste importiert werden, entsprechend wurde aus politischen Gründen 1955 die erste moderne CtL-Anlage Südafrikas in Betrieb genommen. Gebaut wurde sie durch die Suid Afrikaanse Steenkool en Olie (Sasol) unter Beteiligung der deutschen Lurgi AG. Die Pilotanlage Sasol 1 wurde für etwa 6.000 Barrel Kraftstoff pro Tag ausgelegt. Ab 1980 wurden die Kapazitäten deutlich ausgeweitet, bedingt durch die politische Entwicklung Südafrikas.

Herstellung

Die Verarbeitung beginnt meist damit, die stark wasserhaltige Biomasse zu trocknen. Als Ausgangsmaterial finden sowohl Biomasseabfälle, wie Stroh oder Restholz, als auch speziell für die Kraftstofferzeugung angebaute Nutzpflanzen Verwendung.

Nach einer je nach Verfahren und Anlagentechnik erforderlichen Zerkleinerung und Reinigung der Pflanzenteile erfolgt die Umwandlung zum Flüssigkraftstoff. Der erste Schritt ist bei den hier behandelten Syntheseverfahren eine verschieden stark vollendete thermische Spaltung, die Pyrolyse. Bei Temperaturen von ca. 200°C bis über 1000°C wird die physische und chemische Struktur der Biomasse umgewandelt. Lange Molekülketten werden durch den Wärmeeinfluss gespalten. Es entstehen zunächst insbesondere zahlreiche verschiedene, flüssige und gasförmige, Kohlenwasserstoffe mit kürzerer Kettenlänge, sowie mit fortschreitendem Verlauf auch vermehrt Kohlenmonoxid, Kohlendioxid, Kohlenstoff und Wasser. Während durch (Luft-)Sauerstoffmangel die vollständige Oxidation zu Kohlendioxid und Wasser verhindert wird, lässt sich die weitere Beschaffenheit der Pyrolyseprodukte neben den primären Prozessbedingungen Temperatur, Druck und Verweilzeit im Reaktor auch durch zugeführte chemische Reaktanden und Katalysatoren beeinflussen.

Der anschließende Schritt ist der Syntheseschritt, bei dem die Spaltprodukte durch chemische Reaktion zum BtL-Kraftstoff aufbereitet werden. Hierbei gibt es grundsätzlich die beiden Alternativen, eine teilweise Pyrolyse anzustreben und die entstehenden flüssigen, ölartigen Pyrolyseprodukte direkt zum Kraftstoff aufzuarbeiten, oder eine vollständige Vergasung der Biomasse zu bewirken und das entstehende Produktgas zur Neusynthese flüssiger Energieträger zu nutzen. Wenn die Reaktion in einer flüssigen Lösung durchgeführt wird, die gleichzeitig Reaktionspartner ist, spricht man auch von einer Solvolyse; bei einer Wasserstoffatmosphäre von einer Hydrogenolyse. Der nächste Abschnitt befasst sich mit gängigen Verfahren.

Moderne Syntheseverfahren

Flüssige Zwischenprodukte werden verarbeitet bei Verfahren auf Basis der

- Flash-Pyrolyse mit sehr kurzen Verweilzeiten im Reaktor[2], der

- Katalytischen Direktverflüssigung, bei der die Pyrolyse in einem Ölsumpf mit Katalysatorbeimengung erfolgt[3], und der

- Hydrierenden Direktverflüssigung, wo durch (Druck-)Wasserstoff während der Pyrolyse stabile Produktkohlenwasserstoffe entstehen.

Gemeinsam ist den vorgenannten Verfahren, dass die entstehende Produktflüssigkeit, die Biorohöl oder Biocrude Oil genannt wird, wenn es sich um hauptsächlich lipophile (wasserunlösliche) Stoffe handelt, in einem anschließenden Schritt erst zum Biokraftstoff aufgearbeitet werden muss. Dabei werden gängige petrochemische Verfahren eingesetzt.

Entsprechende Anlagen existieren derzeit an verschiedenen Standorten in Deutschland, u.a. bem Departement Verfahrenstechnik der HAW Hamburg (Technikumsmaßstab), sowie bei einigen kommerziellen Betreibern ("HP-DoS"-Verfahren, Produktionsvorstufe).

Bei starker Pyrolyse zu Synthesegas findet anschließend meist eine an das Fischer-Tropsch-Verfahren angelehnte Synthese zur Erzeugung der BtL-Kraftstoffe statt.

Hierbei gibt es bereits verschiedene Verfahren und Anlagen im Demonstrationsmaßstab, wie das der deutschen Choren Industries GmbH, womit Biomasse, im Größenmaßstab von einigen hundert Litern am Tag, zu BtL-Kraftstoff umgewandelt werden kann. Geplant ist dabei das Carbo-V-Verfahren von Choren, zur Produktion von Biogas mit dem von Shell entwickelten Shell Middle Distillate Synthesis, einem weiterentwickelten Fischer-Tropsch-Verfahren, zu kombinieren. Shell erzeugt damit bereits im großindustriellen Maßstab im malaysischen Bintulu GtL-Kraftstoff aus Erdgas und mischt ihn seinem „V-Power“-Kraftstoff bei.

Eine weitere Anlage im vorläufig kleineren Maßstab ist die Anlage in Güssing (Österreich) [4]. Hier wird mit einer Holzwirbelschichtvergasung Synthesegas hergestellt, das vorläufig in einem Motor abgearbeitet wird. An der Installation einer Fischer-Tropsch-Anlage wird gearbeitet. Ab Frühling 2007 sollte es gasförmigen Treibstoff an einer Tankstelle geben. Flüssige Treibstoffe sollten etwa ab Herbst 2007 angeboten werden.

Carbo-V-Verfahren

Dieses Verfahren beruht auf einem zweistufigen Prozess, wobei zuerst bei ca. 450 °C die stückige Biomasse in Koks und teerhaltiges Schwelgas zerlegt wird. Während der Biokoks ausgeschleust und zermahlen wird, erfolgt bei ca. 1500 °C eine Flugstromvergasung, so dass die längerkettigen Kohlenwasserstoffe des Schwelgases in einfache Moleküle und damit in ein teerfreies Synthesegas zerlegt werden können. Die hohe Temperatur dieses Gases wird anschließend benutzt, um den ausgeschleusten Biokoks bei nun 900 °C ebenfalls zu vergasen. Das damit entstandene Rohgas ist teerfrei und nach dem Entstauben und Waschen von ähnlicher Qualität wie aus Erdgas erzeugtes Synthesegas.

Kraftstoffeigenschaften

Es gibt derzeit nur Messwerte aus Pilotanlagen [5]. Fischer-Tropsch-Kraftstoffe werden einen 7% geringeren volumetrischen Energieinhalt im Vergleich zu Diesel haben, eine niedrigere Viskosität und eine viel höhere Cetanzahl. [6]

BtL-Kraftstoffe werden nach der Produktion in Diesel-, Benzin oder andere Kraftstoffe aufgearbeitet. Die Produkte sind frei von Schwefel und Aromaten. Die geringere Anzahl der Verbindungen im synthetischen Biokraftstoff führen (bei Dieselkraftstoff) zu geringeren Emissionen bei Ruß und Kohlenmonoxid. Kraftstoffe aus BtL-Verfahren benötigten keine oder nur geringfügige Änderungen am Verbrennungsmotor und keine speziellen Zuleitungen, was als Vorteil gegenüber dem Einsatz von Rapsmethylester (Biodiesel) gesehen wird.

Marken

Biotrol, SunFuel, SunDiesel

Die Begriffe SunFuel und SunDiesel sind eingetragene Marken von Volkswagen. DaimlerChrysler verwendete die Bezeichnung Biotrol. Hersteller dieses Kraftstoffes ist die deutsche Firma Choren Industries.

SunDiesel ist eine wasserklare, ölige Flüssigkeit und frei von Schwefel und Aromaten. Sie ist wesentlich schadstoffärmer als vergleichbare Kraftstoffe (35 - 55 %) und verbrennt unter weniger Ausstoß von Schadstoffen. Der Kraftstoff zeichnet sich durch eine, im Vergleich zu herkömmlichem Diesel, viel geringere Anzahl an verschiedenen im Gemisch enthaltenen Stoffen aus. Diesel hat rund 400, SunDiesel nur etwa 10 Bestandteile. Durch richtige Spezifikation entweder des Kraftstoffs (z. B. durch Anpassung der Dichte) oder auch des Motors, lässt sich eine „genauere“ Verbrennung erzielen, was dann die Emissionen von Ruß, Kohlenmonoxid und auch Stickoxiden reduziert. Ein weiterer Vorteil ist die hohe Cetanzahl von über 70 (Maß für die Zündwilligkeit; das EU-Mindestmaß beträgt 49).

Geschichte

Mitte der 1990er Jahre hatte der Leiter des Deutschen Brennstoffinstituts in der DDR, Bodo Wolf, die Idee, aus Holz Kraftstoff herzustellen. Unter Kombination des Carbo-V-Verfahrens (dreistufiges Vergasungsverfahren, bei dem Biomasse zu Synthesegas umgewandelt wird, das sich durch Teerfreiheit und geringe Methananteile auszeichnet) mit dem der Fischer-Tropsch-Synthese (großtechnisches Verfahren zur Umwandlung von Synthesegas in flüssige Kohlenwasserstoffe) könnte ein zweistufiges BtL-Verfahren zur Anwendung kommen.

Produktion und Markteinführung

In größerem Stil wird die SunDiesel-Produktion bei der sächsischen Firma Choren Industries betrieben. Nach drei Jahren der Forschung an einer Pilotanlage ist 2006 im sächsischen Freiberg die „Beta-Anlage“ angelaufen.

Im August 2005 hat Choren vereinbart, zusammen mit dem Mineralölkonzern Shell die weltweit erste großtechnische Fertigungsanlage für 18 Mio. Litern BtL-Kraftstoff im Jahr zu errichten. Die Anlage wurde im April 2008 fertiggestellt und soll in den nächsten Monaten in Betrieb gehen. Dann soll sie Treibstoff zu Kosten von 1,00 Euro je Liter produzieren [7]. Die angepeilte Jahresproduktion von 15.000 Tonnen soll als erste Tankfüllung von neuen Mercedes- und VW-Automobilen ausgeliefert werden.

Ab 2009 ist der Bau einer Großanlage für 400 Mio. Euro in Schwedt geplant, deren Jahresproduktion dann 200.000 Tonnen betragen soll. Die Biomasse soll aus der näheren Umgebung stammen, wodurch indirekt und direkt neue Arbeitsplätze geschaffen werden. Mit der anlaufenden Massenproduktion soll der Anteil von GtL (Gas To Liquids: Umwandlung von Erdgas in flüssige synthetische Produkte) von 5% an der Kraftstoffmarke „V-Power“ durch BtL ersetzt werden. Der Anteil soll dann noch vergrößert werden, was Vorteile bei den Auspuffemissionen bringt.

Es wird erwartet, dann zu 0,60 Euro je Liter Treibstoff produzieren zu können und damit in der Größenordnung von Biodiesel aus Raps zu liegen. Der Hersteller plant zudem weitere dieser Anlagen, mögliche Standorte sind u.a. Brunsbüttel in Schleswig-Holstein und Lubmin in Mecklenburg-Vorpommern.

Umweltauswirkungen

Theoretisch kann jeder Dieselmotor auch mit BtL-Kraftstoff betrieben werden. In ersten Praxismessungen ergab sich ein verringerter Ausstoß von (unverbrannten) Kohlenwasserstoffen (um 40%), Kohlenmonoxid und Rußpartikeln bei der Verbrennung. Allerdings musste auch ein leichter Leistungsverlust hingenommen werden. Für eine vollständige Beurteilung müssen jedoch auch die zusätzlichen Emissionen dieser Schadstoffe bei der Treibstoffherstellung berücksichtigt werden, die diese Minderemissionen bei der Verbrennung teilweise aufwiegen.[1]

Etwa 5 bis 10 Kilogramm Holz sind notwendig, um 1 kg BtL zu produzieren.[8] Ersten optimistischen Schätzungen zufolge soll sich auf einem Hektar Ackerland soviel Biomasse anbauen lassen, dass daraus jährlich ca. 4000 Liter BtL-Kraftstoff hergestellt werden können.[9] Neuere Berechnungen in einem europäischen Forschungsprojekt ergaben maximal 2300 kg BtL-Kraftstoff pro Hektar bei der Nutzung von Kurzumtriebsholz. Die Umwandlungsgrade und Flächenerträge schwanken dabei je nach Verfahren und Art der Biomasse.[8]

Die Umweltauswirkungen der Herstellung von BtL-Treibstoff hängen vor allem von der Art der eingesetzten Biomasse ab. Wie bei anderen Biotreibstoffen auch führt die Verwendung von Abfällen oder Waldholz zu eher geringeren Umweltbelastungen. Bei Verwendung von Energiepflanzen sind die Umweltbelastungen hingegen höher und die Treibhausgaseinsparungen geringer. Ein weiteres wichtiges Kriterium ist der Umwandlungsgrad, der auch davon abhängt, ob im Verfahren noch Strom- und Wärme produziert werden.[1] Es besteht also ein Zielkonflikt zwischen hohen Treibstofferträgen auf der einen Seite und möglichst geringen Umweltbelastungen auf der anderen Seite.

Deutschland

Vergleich von Biokraftstoffen in Deutschland Biokraftstoff Jahresertrag

pro HektarKraftstoff-

ÄquivalentTankstellenpreise pro Liter Pflanzenöl (Rapsöl) 1.480 Liter 1l = 0,96l Diesel 1,18 EUR (Mai 2008)1 Biodiesel (Rapsölmethylester) 1.550 Liter 1l = 0,91l Diesel 1,40 EUR (Juni 2008)2 Bioethanol 2.560 Liter 1l = 0,65l Benzin 1,21 EUR (E85, Mai 08)3 BtL-Kraftstoff (Biomass-to-Liquid) bis 4.030 Liter 1l = 0,97l Diesel k.A. Biomethan ("Bioerdgas") 3.540 Kilogramm 1 kg = 1,40l Benzin 0,93 EUR (Juni 08)4 Quelle: Fachagentur Nachwachsende Rohstoffe e.V. (FNR): Biokraftstoffe Basisdaten Deutschland (PDF), Stand: 2008-01,

außer: 1C.A.R.M.E.N. e.V., 2UFOP, 3C.A.R.M.E.N. e.V., 4Eon Avacon (Biogastankstelle Jameln)Theoretisch kann jede verfügbare pflanzliche Biomasse in den BtL-Prozess eingebracht werden. Damit ist die nutzbare Biomasse nicht mehr auf Energiepflanzen beschränkt. Es können auch ohnehin anfallende Pflanzenabfälle, z. B. Schnittgut von Grünanlagen und Straßenrändern, Laub, Restholz u.a. verwendet werden, die bisher nicht energetisch genutzt werden. Allerdings wird das Verfahren bisher nur mit Holz (Hackschnitzeln) betrieben. Eine Verwertung der anderen Biomassequellen wäre hingegen mit Cellulose-Ethanol gegeben.

Zur Herstellung der heute vermarkteten Kraftstoffe aus nachwachsenden Rohstoffen, also z. B. Bioethanol und Biodiesel, werden stärke- und ölreiche Produkte pflanzlicher Herkunft (also Getreide, Raps, Kartoffeln, Zuckerrüben und -rohr) genutzt. Dadurch ergeben sich bekannte Probleme aus dem Monokulturanbau sowie Konkurrenz zwischen Nahrungsmittelproduktion und Kraftstoffproduktivität.

Einige dieser Einschränkungen entfallen bei Verfahren wie BtL oder Cellulose-Ethanol, wenn eine Diversifizierung der genutzten Rohstoffe tatsächlich verwirklicht wird. Eine gewisse Menge organischer Masse muss im Ackerbau und in der Forstwirtschaft auf den Flächen verbleiben, um den Humusgehalt des Bodens und das Bodenleben zu gewährleisten, oder es müssen synthetische organische Dünger als Ausgleich ausgebracht werden. Eine Alternative zu BtL stellt Cellulose-Ethanol dar. Dieser regenerative Kraftstoff kann wie BtL aus pflanzlichen Abfallstoffen hergestellt werden. Der Herstellungsprozess ist jedoch wesentlich weniger aufwändig und damit günstiger. Seine Entwicklung wird u.a. in den USA stark gefördert.

Vor- und Nachteile

Die Vorteile der BtL-Nutzung werden vor allem im Potential der Substituierung fossiler Kraftstoffe gesehen, mit der eine Ressourcensicherung einhergehen kann. Die jährlich nachwachsende Holzmenge in Deutschland beträgt aktuell etwa 65 Mio. m3 und entspricht damit einer Massenzunahme bei Holz um 4 Prozent pro Jahr. Aus etwa 7 Kilogramm Holz lässt sich 1 Kilogramm BtL-Kraftstoff gewinnen. Die jährlich nachwachsende Holzmenge ergäbe entsprechend 7,45 Millionen Tonnen BtL/Jahr unter der unrealistischen Annahme, dass das Holz für nichts anderes verwendet werden würde als beispielsweise zur Produktion von Holzpellets oder Cellulose-Ethanol. Berücksichtigt man die um sieben Prozent geringere Energieausbeute, ließen sich so theoretisch etwa 6,9 Mio. Tonnen Dieselkraftstoff ersetzen, das entspricht knapp einem Viertel des jährlichen Verbrauchs in Deutschland.

BtL-Verfahren sind für zellulosereiche Biomasse wie Holz und Stroh ausgelegt. Dadurch können die Nutzung zahlreicher brachliegender Ackerflächen zum Anbau von Kurzumtriebsplantagen und der Einsatz von Durchforstungsholz und Holzabfällen als mögliche Rohstoffquellen diskutiert werden. Insbesondere beim Stroh sind aktuell große Reserven verwendbar, die potenziell genutzt werden können. Eine Konkurrenz gegenüber der Lebensmittel- und Futtermittelproduktion besteht jedoch bei diesen Rohstoffen in einer Flächenkonkurrenz sowie die Konkurrenz gegenüber anderen Verwendungsmöglichkeiten, die vor allem stoffliche Nutzungswege wie die Verwendung in der Holzwerkstoff- und der Papierindustrie umfassen.

Als zentraler Nachteil des BtL-Verfahrens werden vor allem die hohen Kosten für die Umwandlung der Biomasse in einen Flüssigkraftstoff betrachtet, wodurch der BtL-Kraftstoff aktuell gegenüber anderen, bislang auf dem Markt befindlichen Kraftstoffen, ohne geeignete Fördermittel nicht konkurrenzfähig ist. Biomasse-Transporte sind ein wichtiger Faktor für die Kosten. Somit ist die Verwendung von Abfällen und Reststoffen unter Umständen weniger attraktiv. Ein weiterer Nachteil ist die bislang nicht abschließend geklärte Frage nach den Rohstoffressourcen, die für die Herstellung von großen Mengen BtL-Kraftstoff benötigt werden. Beim Einsatz von Holz aus Kurzumtriebsplantagen sind die Erträge zwar höher, es können sich allerdings auch höhere Umweltbelastungen aus der Bereitstellung der Biomasse ergeben.[10]

Für eine Energiebilanz von BtL-Kraftstoffen muss neben dem notwendigen Energieeinsatz zur Bereitstellung des Ausgangsmaterials (Ernte-, Transport- und Schredder-Energieeinsatz) auch der Energieeinsatz bei der eigentlichen Umwandlung (Heizung und Druckerzeugung) und für die Rückführung der verbleibenden 25 % Restmasse in die Umwelt berücksichtigt werden.

Allerdings gehen bei der thermischen Umwandlung je nach Verfahren und Nebenprodukten (Strom, Wärme, Naphtha) 30%-60% der in der Biomasse gespeicherten Energie verloren. Der Treibstoffertrag pro Hektar ist somit nicht zwingend höher als bei anderen Biotreibstoffen und kann je nach Ausgangsmaterial und Verfahren stark schwanken [1].

Die ökologischen Nachteile von Monokulturen dürften wegfallen, wenn Waldholz oder Abfälle verwendet werden. Bei Verwendung von landwirtschaftlich produzierten Energiepflanzen, z. B. Chinaschilf oder Weidenholz, ergeben sich ähnliche ökologische Probleme wie bei anderen Biotreibstoffen.

Referenzen

- ↑ a b c d ESU-Services: Ökobilanz der Nutzung synthetischer Biotreibstoffe

- ↑ HAW-Hamburg, Forschungsbericht 2004/2005, [1], Seiten 33 und 38 ff.

- ↑ Willner, Th.: Direktverflüssigung von Biomasse am Beispiel der Entwicklungen der HAW Hamburg. Gülzower Fachgespräche, Band 28, Hrsg. Fachagentur Nachwachsende Rohstoffe, Gülzow 2008, S. 54-86

- ↑ Europäisches Zentrum für Erneuerbare Energie Güssing

- ↑ RENEW Homepage

- ↑ Biokraftstoffe; Basisdaten Deutschland; Stand: Januar 2008

- ↑ CHOREN BtL-Anlage in Sachsen eröffnet

- ↑ a b Life Cycle Assessment of BtL-fuel production: Inventory Analysis

- ↑ BtL-Informationsplattform

- ↑ Ist BtL wirtschaftlich und nachhaltig herstellbar?

Weblinks

- Verfahren zur Biomassevergasung und BtL-Erzeugung

- EU-Forschungsprojekt mit aktuellen Daten zu Verfahrenswegen, Kosten, Potentialen und Umweltbelastungen

- Ökobilanzen zu BtL: Eine ökologische Einschätzung

- Ökobilanz verschiedener Herstellungswege für synthetische Kraftstoffe

- Ökobilanz der BtL-Nutzung in Personenwagen und Vergleich zu anderen Kraftstoffen

- btl-plattform

- Choren (Hersteller)

- Carbo-V-Verfahren (PDF-Datei)

- Kritik am Fischer Tropsch Diesel bzw. BtL-Kraftstoff (PDF-Datei)

Wikimedia Foundation.