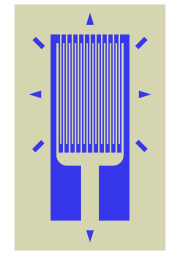

- Folien-Dehnungsmessstreifen

-

Dehnungsmessstreifen (Abk.: DMS, englisch: strain gauge) sind Messeinrichtungen zur Erfassung von dehnenden Verformungen. Sie ändern schon bei geringen Verformungen ihren elektrischen Widerstand und werden als Dehnungssensoren eingesetzt. Man klebt sie mit Spezialkleber auf Bauteile, die sich unter Belastung minimal verformen. Diese Verformung (Dehnung) führt dann zur Veränderung des Widerstands des DMS.

Sie sind das Kernstück von Waagen aller Größenordnungen, von Haushaltswaagen bis hin zu Kranwaagen. Verformungsmessungen im Stahlbau oder Druckmessungen können ebenfalls durch DMS-Messungen realisiert werden.

Bei Messungen mit DMS werden vor allem Brückenschaltungen eingesetzt, hierzu zählen die Viertel-, Halb- und die Vollbrücke.

DMS gibt es in Ausführungsformen als Draht-, Folien-, Halbleiter- oder Rosettendehnungsmessstreifen.

Inhaltsverzeichnis

Geschichte

Als Väter des DMS gelten Simmons und Ruge, die jedoch keinen Kontakt zueinander hatten und unabhängig voneinander arbeiteten. Aus heutiger Sicht hat Edward E. Simmons allerdings eher einen Kraftaufnehmer mit DMS-Prinzip erfunden, während Arthur C. Ruge, damals angestellt am Massachusetts Institute of Technology (MIT), den heute als DMS in der Spannungsanalyse verwendeten Sensortyp „DMS“ erfunden hat. Das Prinzip des DMS wurde übrigens bereits 1856 von William Thomson, dem späteren Lord Kelvin beschrieben. Da Simmons bereits ein Patent eingereicht hatte, als Ruge 1940 mit seinem DMS auf den Markt wollte, wurde das Patent kurzerhand aufgekauft, um Patentstreitigkeiten zu vermeiden (Patenterteilung Simmons: August 1942, Patenterteilung Ruge: Juni 1944). Die ersten (Draht-)DMS trugen daher die Bezeichnung SR-4: Simmons, Ruge und 4 andere. Als Geburtsjahr des DMS gilt 1938, weil in dieses Jahr die Veröffentlichung von Simmons und die wesentlichen Arbeiten von Ruge fallen.

Anwendung

Dehnungsmessstreifen werden eingesetzt, um Formänderungen (Dehnungen/Stauchungen) an der Oberfläche von Bauteilen zu erfassen. Sie ermöglichen die experimentelle Bestimmung von mechanischen Spannungen und damit die Beanspruchung des Werkstoffs. Dies ist sowohl in den Fällen wichtig, in denen diese Beanspruchungen rechnerisch nicht hinreichend genau bestimmt werden können als auch zur Kontrolle von berechneten Beanspruchungen, da bei jeder Berechnung Annahmen gemacht werden müssen und Randbedingungen angesetzt werden. Stimmen diese nicht mit der Realität überein, so ergibt sich trotz genauer Berechnung ein falsches Ergebnis. Die Messung mit DMS dient in diesen Fällen zur Überprüfung der Rechnung.

Anwendungsgebiete für DMS sind die Dehnungsmessung an Maschinen, Bauteilen, Holzkonstruktionen, Tragwerken, Gebäuden, Druckbehältern etc. bis hin zu Knochen oder Zähnen. Ebenso werden sie in Aufnehmern (Sensoren) eingesetzt, mit denen dann die Belastung von elektronischen Waagen (Wägezellen), Kräfte (Kraftaufnehmer) oder (Dreh-)Momente (Drehmomentaufnehmer), Beschleunigungen und Drücke (Druckaufnehmer) gemessen werden. Es können statische Belastungen und zeitlich sich ändernde Belastungen erfasst werden, selbst Schwingungen im Hochfrequenzbereich können nach Frequenz und Amplitude untersucht werden.

Ein weiteres Anwendungsgebiet ist die so genannte Bahnzugmessung bei der Herstellung von Materialien (Papier-, Folienbahnen, Metallbänder und ähnliches) mittels Walzen und Rollen.

Aufbau und Formen

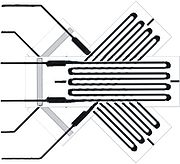

Der typische DMS ist ein Folien-DMS, das heißt, die Messgitterfolie aus Widerstandsdraht (3–8 µm dick) wird auf einen dünnen Kunststoffträger kaschiert und ausgeätzt sowie mit elektrischen Anschlüssen versehen. Die meisten DMS haben eine zweite dünne Kunststofffolie auf ihrer Oberseite, die mit dem Träger fest verklebt ist und das Messgitter mechanisch schützt. Die Kombination von mehreren DMS auf einem Träger in einer geeigneten Geometrie wird als Rosetten-DMS oder Dehnungsmessrosette bezeichnet.

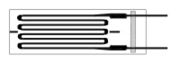

Für Sonderanwendungen, z. B. im Hochtemperaturbereich oder für sehr große DMS (Messungen an Beton) werden auch DMS aus einem dünnen Widerstandsdraht (Ø 18–25 µm) mäanderförmig gelegt.

Bei der Herstellung wird in DMS für die experimentelle Spannungsanalyse und DMS für den Aufnehmerbau unterschieden, für jeden Bereich werden die DMS unterschiedlich optimiert.

Das Messgitter kann prinzipiell aus Metallen oder Halbleitern bestehen. Halbleiter-DMS (Silizium) nutzen den bei Halbleitern ausgeprägten piezoresistiven Effekt, das heißt, die bei Volumenänderung eintretende Änderung des spezifischen Widerstands, aus. Die Widerstandsänderung durch Längen- und Querschnittsänderung spielt bei Halbleiter-DMS nur eine untergeordnete Rolle. Durch den stark ausgeprägten piezoresistiven Effekt können Halbleiter-DMS relativ große k-Faktoren und dementsprechend wesentlich höhere Empfindlichkeiten als metallische DMS besitzen. Allerdings ist die Temperaturabhängigkeit ebenfalls sehr groß und der Temperatureffekt ist nicht linear. Für metallische Folien-DMS werden als Werkstoffe meist Konstantan oder NiCr-Verbindungen verwendet. Die Form der Messgitter ist vielfältig und orientiert sich an den unterschiedlichen Anwendungen. Die Länge der Messgitter kann über einen Bereich von 0,2…150 mm hergestellt werden. Bei DMS für alltägliche Messaufgaben liegen die Messunsicherheiten zur Zeit zwischen 1 % und etwa 0,1 % des jeweiligen Messbereichsendwerts. Mit erhöhtem Aufwand lassen sich jedoch die Unsicherheiten bis auf 0,005 % des Messbereichsendwerts verringern, wobei das Erreichen derartiger Unsicherheiten nicht allein eine Frage der Aufnehmertechnologie ist, sondern beim Hersteller die Verfügbarkeit entsprechender Prüfmittel voraussetzt.

Die Trägerfolien der DMS werden unter anderem aus Acrylharz, Epoxidharz oder Phenolharz bzw. Polyamid hergestellt.

Daneben gibt es auch Kraftmessgeräte, die piezoelektrische, optische, induktive oder kapazitive Sensoren verwenden. Sie werden in der Praxis allerdings nur für Sonderanwendungen eingesetzt. So können zum Beispiel kapazitive DMS auch im Hochtemperaturbereich über 1000 °C eingesetzt werden. Faseroptische DMS (mit Faser-Bragg-Gitter) sind sehr flach und benötigen keine dicken Anschlusskabel. Als weitere Alternative zum DMS werden auch rein optische Verfahren angewandt, die allerdings nur im Niedrigtemperaturbereich sinnvolle Ergebnisse liefern. DMS sind ungeeignet, wenn Kräfte gleichzeitig mit ihren Wegen, Durchbiegungen und Verdrehungen zu erfassen sind bzw. wenn die Sensoren an- und abklemmbar sein müssen.

Wirkungsweise

Metallische Dehnungsmessstreifen basieren auf der Änderung des Widerstands durch Längen- und Querschnittsänderung. Wird ein DMS gedehnt, so nimmt sein Widerstand zu. Wird er gestaucht (negative Dehnung), so nimmt sein Widerstand ab.

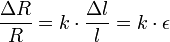

Die DMS werden für die Messung mit einem geeigneten Klebstoff auf den Prüfling aufgeklebt. Die Formänderung des Trägers (Dehnung/Stauchung) werden auf den DMS übertragen. Im DMS tritt eine Widerstandsänderung ein. Der DMS hat einen sogenannten „K-Faktor“, welcher die Proportionalität der Widerstandsänderung ΔR zur Dehnung ε angibt.

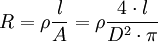

Der Widerstand des unbelasteten DMS ist:

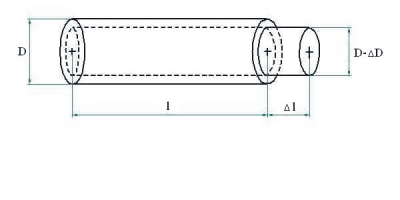

Die einzelnen Formelzeichen stehen für folgende Größen:

- ρ: spezifischer Widerstand

- l: Drahtlänge

- A: Querschnittsfläche

- D: Durchmesser des Drahtes

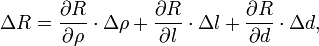

Die Widerstandsänderung bei Belastung beträgt allgemein:

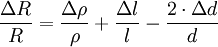

Durch Differentationen und Umformungen erhält man die relative Widerstandsänderung:

Die relative Widerstandsänderung ist von der Längs- und der Querdehnung abhängig.

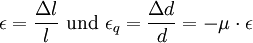

Somit folgt:

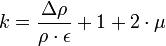

wobei k den sogenannten k-Faktor darstellt:

Die einzelnen Formelzeichen stehen für folgende Größen:

- ε: relative Längenänderung

- εq: relative Querschnittsänderung

- μ: Querdehnungszahl

- k: k-Faktor

DMS-Werkstoffe

Werkstoffe für Metall-DMS und Halbleiter-DMS Bezeichnung Zusammensetzung k-Faktor Konstantan 54 % Cu 45 % Ni 1 % Mn 2,05 Nichrome V 80 % Ni 20 % Cr 2,2 Chromol C 65 % Ni 20 % Fe 15 % Cr 2,5 Platin-Wolfram 92 % Pt 8 % W 4,0 Platin 100 % Pt 6,0 Silizium 100 % p-Typ Si: B (Bor in ppm-Bereich) +80…+190 Silizium 100 % n-Typ Si: P (Phosphor in ppm-Bereich) −25…−100 Die bei mechanischer Belastung des DMS beobachtete Widerstandsänderung wird durch die geometrische Verformung des Messgitters und durch die Veränderung des spezifischen Widerstands des Messgitterwerkstoffes verursacht. Unterschiedliche DMS-Werkstoffe ergeben unterschiedliche Werte für die Empfindlichkeit (k-Faktor) des Dehnungsmessstreifens.

Für Standard-DMS wird wegen der geringen Temperaturabhängigkeit trotz des geringen k-Faktors der Werkstoff Konstantan gewählt. Falls ein größerer Temperaturbereich nötig ist oder Temperaturen kleiner als −150 °C gemessen werden sollen, wird meist NiCr (Karma, Modco) als Messgittermaterial verwendet.

Für Halbleiter-DMS wird vorwiegend Silizium verwendet, entweder in Form eines dünnen monokristallinen Streifens von 10 bis 20 µm Dicke oder als aufgedampfte polykristalline Schicht. Je nach Kristallorientierung und Dotierung (p- oder n-Silizium) kann der k-Faktor stark variieren. Bei n-Silizium ergeben sich negative k-Faktoren.

Maximale Dehnbarkeit

Die maximale Dehnbarkeit des DMS hängt vor allem von der Dehnbarkeit des Messgitterwerkstoffes ab. Weitere Abhängigkeiten bestehen durch den Klebstoff (durch dessen Dehnbarkeit und Bindefestigkeit) und den Werkstoff des Trägermaterials. Die Werte der maximalen Dehnbarkeit liegen bei Raumtemperatur typischerweise im Bereich von einigen 1000 µm/m (Halbleiter-DMS) bis hin zu 50.000 µm/m (Folien-DMS). Mit Spezial-DMS sind aber auch Dehnungen von über 100.000 µm/m möglich, hierbei ist allerdings die normale Definition der Dehnung nicht mehr gültig. Im Hochdehnungsbereich muss die effektive Dehnung (Differenzialquotient anstelle von Differenzenquotient) verwendet werden. Diese Obergrenze wird jedoch selten ausgenutzt, die Maximaldehnung eines DMS kann in der Regel auch nur einmal erreicht werden. Typische Dehnungen (für „normale“ Materialien) sind im Bereich von einigen 100 bis etwa 2000 µm/m. Je nach Qualität ist der DMS in diesem Bereich (maximal 1000 µm/m bis 2500 µm/m VDI/VDE 2635) dauerwechsellastfest.

Maximale Frequenz

Die Frequenzgrenze des DMS ist noch nicht ermittelt worden, es wurden jedoch Messungen im Bereich von 5 bis 8 MHz durchgeführt, bei denen der DMS noch fehlerfreie Ergebnisse lieferte.

DMS-Widerstand

Als Nennwiderstand eines DMS gilt der Widerstand, der ohne Belastung des DMS zwischen den beiden Anschlüssen gemessen wird. Typische Werte sind 120, 350, 700 und 1000 Ohm.

Maximale Spannung

Die maximale Spannung (Speisespannung), mit der ein DMS betrieben werden darf, hängt von seiner Größe und dem Werkstoff ab, auf den er geklebt wurde. Das Problem ist die aufgrund der Speisung und dem DMS-Widerstand entstehende Verlustleistung, die über die DMS-Fläche abgeführt werden muss. Bei „normal“ großen DMS und gut wärmeleitenden Werkstoffen sind 5 bis 10 Volt möglich, bei kleinen DMS und schlecht wärmeleitenden Materialien darf eventuell nur 0,5 Volt verwendet werden.

Störgrößen

Temperatur

Halbleiter-DMS sind stark temperaturabhängig und daher in der experimentellen Spannungsanalyse nur in Sonderfällen anwendbar. Im Aufnehmerbau wird ein Großteil des Temperaturfehlers durch die Wheatstone’sche Brückenschaltung kompensiert. Außerdem sind die Effekte in den einzelnen Brückenzweigen durch den Aufbau aller vier Brückenzweige auf dem gleichen Chip identischer, als wenn vier verschiedene Halbleiter-DMS geklebt und verschaltet werden würden. Bei Konstantan- und NiCr-DMS ist der Temperatureffekt sehr gering, über 100 °C ändert sich das Signal bei Konstantan um weniger als 1 %.

In der Praxis existiert allerdings ein ganz anderes Problem: Jedes Material, auf dem gemessen werden soll, dehnt sich bei steigender Temperatur aus. Diese Ausdehnung entspricht jedoch, solange sie ungehindert erfolgt, keiner Belastung. Daher möchte man diese Dehnung eigentlich gar nicht messen. Ansatzweise erreicht man das durch sogenannte „angepasste“ DMS, das heißt, dem DMS wird vom Hersteller ein zusätzlicher Temperatureffekt mitgegeben, der ein umgekehrtes Signal zur Folge hat als der Dehnungseffekt, der durch den Temperaturgang des Materials, auf dem er sitzt, hervorgerufen wird. Leider funktioniert diese Kompensation nur in einem bestimmten Temperaturbereich und auch da nicht vollständig – jedes Material hat eine etwas andere Wärmedehnung, die auch von der Vorbehandlung (gewalzt, geglüht etc.) abhängt. Vollständige Kompensation erreicht man nur mit aktiven Maßnahmen, indem der Temperatureffekt mit einem DMS am unbelasteten Bauteil zusätzlich gemessen wird und über die Wheatstone'sche Brückenschaltung (Halbbrücke) oder den PC vom Signal am belasteten Bauteil subtrahiert wird. Für sehr große Temperaturbereiche (150 °C und mehr zwischen minimaler und maximaler Temperatur) sind auch NiCr-DMS günstiger als Konstantan-DMS.

Kriechen

Das Kriechen des DMS kommt durch die Federwirkung des Messgitters und die Haltekraft von Trägerfolie und Klebstoff zustande: Bei konstanter Dehnung nimmt die angezeigte Dehnung leicht ab. Insgesamt ist der Anteil des Klebstoffs weit größer als der Effekt zwischen Trägerfolie und Messgitter. Er ist jedoch bei den heutigen Klebstoffen in den normalen Anwendungsbereichen relativ gering. Problematisch ist der Bereich der Maximaltemperatur des Klebstoffs, hier ist mit stärkerem Kriechen zu rechnen.

In der experimentellen Spannungsanalyse ist der Kriechfehler meist nicht relevant, da er in den normalen Anwendungsbereichen weit unter 1 % liegt. Im Aufnehmerbau ist das Kriechen des DMS sogar erwünscht: Hier wird das Kriechverhalten des DMS an das Kriechen des Federkörperwerkstoffs angepasst, um dieses zu kompensieren. Die Hersteller bieten deshalb unterschiedliche Kriechanpassungen an.

Querempfindlichkeit

Die Querempfindlichkeit ist die Tatsache, dass ein DMS, der nicht in Längs-, sondern in Querrichtung beansprucht wird, ebenfalls ein Signal abgibt. Bei Folien-DMS haben die Hersteller jedoch Möglichkeiten, die Querempfindlichkeit auf Werte unter 0,1 % zu senken. Daher ist der Effekt in der experimentellen Spannungsanalyse meist unerheblich. Im Aufnehmerbau spielt der Effekt keine Rolle, da hier der Aufnehmer insgesamt (mit allen Einflüssen) kalibriert wird. Deshalb können DMS für den Aufnehmerbau hohe Querempfindlichkeiten haben, auch Draht-DMS haben in der Regel höhere Querempfindlichkeiten.

Die Berechnung des Fehlers aufgrund einer Querempfindlichkeit ist allerdings nicht ganz so einfach: Zur Ermittlung des k-Faktors werden nach internationaler Norm einige DMS eines Fertigungsloses auf einen Balken geklebt und eine bekannte Dehnung aufgebracht. Das dabei aufgrund der Querdehnung entstehende Signal geht jedoch ebenfalls in den k-Faktor mit ein. Zur Korrektur muss deshalb der Unterschied in der Querzahl von Prüfling und zu messendem Objekt beachtet werden.

Hysterese

Der DMS selbst hat keine nachweisbare Hysterese. Im Aufnehmerbau ist allerdings eine Hysterese des Aufnehmerwerkstoffes vorhanden und führt so zu einer Hysterese des Aufnehmers.

Feuchtigkeit

Die meisten Trägerwerkstoffe sind hygroskopisch, daher ist der DMS ebenfalls empfindlich gegen Luftfeuchtigkeit und sollte unbedingt mit geeigneten Materialien geschützt werden (Abdeckung). DMS für den Aufnehmerbau verwenden häufig Materialien, die nicht so kritisch sind, allerdings werden die DMS hier meist ohnehin eingebettet oder verkapselt. Es gibt auch spezielle DMS, die zumindest eine Zeit lang gegen Feuchtigkeit resistent sind. Zu beachten ist jedoch, dass dann auch die Kleber unempfindlich sein müssen.

Hydrostatischer Druck

Der Einfluss von hydrostatischem Druck (oder Vakuum) auf den DMS ist gering. Allerdings zeigt sich die Qualität einer Klebung insbesondere unter Vakuum oder hohem Druck. Bei einer sachgemäß ausgeführten Installation (Klebung) ist der Einfluss durch Druck sehr linear und kann mit 8 µm/m pro 100 bar angesetzt werden.

Kernstrahlung

Im heißen Bereich von Kernreaktoren können keine DMS eingesetzt werden, da hier die Strahlung das Messgitter und damit den Widerstand verändert. Im Weltraum sind DMS allerdings schon häufig erfolgreich eingesetzt worden.

Elektromagnetische Felder

Nur sehr starke Magnetfelder (supraleitende Magnete) können überhaupt Signale hervorrufen. Durch geeignete Wahl des Messverstärkers lässt sich der Effekt unterdrücken. Es sind auch Spezial-DMS erhältlich, die durch eine „bifilare“ Anordnung des Messgitters noch geringere Effekte zeigen.

In der Praxis ist nicht der DMS, sondern das Verbindungskabel zwischen DMS und Messverstärker der kritische Bereich: Magnetische Felder sind meist problematisch, elektrische Felder spielen meist keine Rolle, da sie sich gut abschirmen lassen.

Messverfahren

Schaltungstechnik

Die Änderung des Widerstandes wird in der Regel durch die Einbindung in eine elektrische Schaltung (Wheatstone’sche Brückenschaltung oder Chopper-Verstärker) erfasst und als Spannungssignal in einen Verstärker eingespeist. Dabei sind verschiedene Schaltungsarten in der Wheatstone-Brücke möglich, die je nach Anzahl und Orientierung der eingesetzten DMS zu unterschiedlichen Brückenfaktoren führen.

Brückentyp B Vollbrücke 2(1 + ν) bis 4 Halb~ 1 + ν bis 2 Viertel~ 1 B steht hierbei für den sogenannten Brückenfaktor, ν für die Querdehnzahl des Werkstoffes, auf dem die DMS installiert sind.

In der experimentellen Spannungsanalyse werden meist Viertel- oder Halbbrückenschaltungen verwendet, im Aufnehmerbau ausschließlich Vollbrücken. Bei der Viertelbrückenschaltung (einzelner DMS) gibt es analog zum Pt100 (Temperaturmessung mittels Widerstand) verschiedene Anschaltungen: mit zwei Leitern (Nachteil: großer Einfluss der Zuleitung), mit drei Leitern (Spannungsabfall der Zuleitungen kann herausgerechnet werden) oder mit vier Leitungen (Vierleiter- oder Kelvinanschluss; hier entfallen die Fehler durch Spannungabfälle auf den Zuleitungen). Bei der Dreileiterschaltung sind Verstärker erhältlich, die bis zu einer gewissen Kabellänge die Spannungsverluste in den Zuleitungen anhand des Spannungsabfalles einer der Leitungen kompensieren können, dies wird als geregelte Dreileiterschaltung bezeichnet.

Das Ausgangssignal bei der Nennlast eines Aufnehmers (vier aktive DMS) liegt typischerweise bei 2 mV pro Volt Speisespannung.

Elektronik (Verstärker)

Es existieren drei Messverfahren für Dehnmessstreifen:

- Trägerfrequenz (Carrier frequency) mit 200 Hz bis 50 kHz als Trägerfrequenz

- Gleichspannung

- Konstantstrom

Alle Verfahren besitzen unterschiedliche Vor- und Nachteile. Das dritte Verfahren bietet die Möglichkeit, große Leitungslängen für die einzelnen Brückenschaltungen verwenden zu können, ohne dass das Signal verfälscht wird. Sowohl bei Trägerfrequenz als auch bei Gleichspannung werden allerdings die Kabelverluste heute durch einfach zu realisierende Elektronikschaltungen ausgeregelt, so dass dieser historische Vorteil der Konstantstromspeisung heute entfällt. Trägerfrequenz und Gleichspannung unterscheiden sich vor allem in der erzielbaren Signalbandbreite der am Markt erhältlichen Verstärker: Gleichspannung bis etwa 100 kHz, bei Trägerfrequenz sind meist nur wenige 100 Hz bis etwa 3 kHz üblich. Ein weiterer Unterschied liegt in ihrer Störanfälligkeit, die allerdings auch vom jeweiligen Umfeld und Einsatz abhängig ist. Das Trägerfrequenzverfahren ist unempfindlich gegen Thermospannungen, Gleichtaktstörungen (elektrische Einstreuungen) und – sofern die Störfrequenzen außerhalb der Trägerfrequenz plus/minus Bandbreite liegen – auch gegen Gegentaktstörungen (magnetische Einstreuungen). Allerdings müssen mehrere Trägerfrequenzverstärker miteinander synchronisiert werden, um sich nicht gegenseitig zu stören.

Im Labor oder unter optimalen Bedingungen können Gleichspannungsverstärker eingesetzt werden. Unter industriellen Bedingungen, bei denen oft unter starken Störfeldern gemessen werden muss, sind Trägerfrequenzmessverstärker vorteilhafter. Letztlich hängt dies aber an den beteiligten Frequenzen von Störstrahlung und Verstärker, ein generelles Urteil ist heute nicht mehr möglich, da nicht nur 50 Hz als Störfrequenz auftritt (diese könnte nur durch einen Trägerfrequenzverstärker vollständig unterdrückt werden, auch und gerade bei einer Nutzfrequenz von 50 Hz am DMS).

Einige typische Einsatzfelder

- Die Beanspruchungsanalyse der Bauteile für die Forschung und Entwicklung, zur Festigkeitsberechnung, Gestalt- und Werkstoff-Optimierung, bzw.

- zur Verifizierung von FEM- und BEM-Ergebnissen und als Basis für die Ermittlung des dreiachsigen Spannungszustandes im Inneren.

- Im Messgrößenaufnehmerbau für Kraft, Masse/Gewicht, Druck, Drehmoment und Dehnung

- Bei der Überwachung von Bauteilen im Betrieb

- Setzungs-Messungen von Bauwerken

- Geodynamische Kontrollmessungen im Tunnelbau; siehe auch NÖT, bei Ankern, Felsklüften usw.

- Hochtemperaturmessungen (bis 850 °Celsius) an Abgasanlagen

Siehe auch

Weblinks

- Dehnungsmess-Streifen Brückenschaltung: Vollbrücke. Benötigt Adobe Flash, kleiner als 10 KB, Hinweis: schwarzen Punkt hoch und runter bewegen, Viertel- und Halbbrücke auf Anfrage www.bipede.de

- Brückenschaltungen mit Formeln

- Grundlagen zu Dehnungsmessstreifen und Übersicht zu den Messschaltungen

- Karl Hoffmanns Fachbuch "Eine Einführung in die Technik des Messens mit Dehnungsmessstreifen"

Normen und Richtlinien

- VDI/VDE/GESA 2635 Blatt 1: Experimentelle Strukturanalyse; Dehnungsmessstreifen mit metallischem Messgitter – Kenngrößen und Prüfbedingungen

- VDI/VDE/GESA 2635 Blatt 2: Experimentelle Strukturanalyse; Empfehlung zur Durchführung von Dehnungsmessungen bei hohen Temperaturen

Literatur

- Baumann, E.: Elektrische Kraftmesstechnik.

- Fink, K.; Rohrbach, S.: Handbuch der Spannungs- und Dehnungsmessung. 1. Auflage, 1958

Wikimedia Foundation.