- Heizöldüse

-

Sicherheitsventile schützen druckbeaufschlagte Räume oder Druckbehälter (z. B. Dampfkessel, Druckbehälter, Rohrleitungen, Transportbehälter) vor einem unzulässigen Druckanstieg, der zu einer Schädigung des angeschlossenen Druckgerätes führen kann. Sicherheitsventile leiten bei Überschreiten des Ansprechdruckes Gase, Dämpfe oder Flüssigkeiten in die Atmosphäre ab.

Beispielsweise muss jeder Dampfkessel mit einem Sicherheitsventil ausgerüstet sein.

Die Erfindung des Sicherheitsventils geht auf Denis Papin zurück.

Neben dem Sicherheitsventil zählen noch folgende Einrichtungen zu den Druckentlastungseinrichtungen:

- Berstscheiben

- Schmelzpfropfen

- Wasservorlagen .

Berstscheiben werden eingesetzt, wenn große Massenströme abgeführt werden müssen und/oder Verluste über die Sitzdichtung an einem Sicherheitsventil vermieden werden müssen. Da im Gegensatz zu den Sicherheitsventilen die Druckentlastungsöffnung nicht selbsttätig wieder verschlossen wird, können Berstscheiben nur dann eingesetzt werden, wenn durch die hohen Massenströme beim Bersten keine Gefährdung auftritt (z. B. Abblasen in ein geschlossenes System, Anschluss an eine Abblaseleitung, oder Verwendung ungiftiger Gase). Berstscheiben werden als Druckentlastungseinrichtung bei Explosionen oder Verpuffungen genutzt.

Schmelzpfropfen können unzulässige Drücke durch Wärmeeinwirkung (Brandfall) in Anlagenteilen absichern.

Das Sicherheitsventil wird verwendet, wenn der Druck in einem Druckbehälter den zulässigen Betriebsdruck bei vorhersehbaren Störungen um mehr als 10 % übersteigen kann. Bei richtiger Dimensionierung des Sicherheitsventils bleibt der Druckaufbau beherrschbar. Nach dem Ansprechen des Sicherheitsventils und Abbau des zu hohen Druckes durch Abblasen in die Umgebung oder über eine Rohrleitung schließt das Ventil wieder und die Anlage kann weiter betrieben werden. Ein Beispiel ist das Kesselsicherheitsventil einer Dampflokomotive.

Ferner muss ein Sicherheitsventil in jeden geschlossenen Kreislauf, der erwärmt wird, eingebaut werden. Das ist der Fall bei Wasserheizungsanlagen, Kollektorkreisläufen und allen direkt oder indirekt beheizten Kreisläufen. Das Sicherheitsventil verhindert das Bersten einer Anlage, wenn durch eine Wärmeübertragung eine thermische Flüssigkeitsausdehung auftritt und kein definiertes Gaspolster vorhanden ist. Wenn eine Gasüberlagerung fehlt, führt die Ausdehnung der Flüssigkeit zu einer Verformung der Wandungen. Schon geringe Temperaturerhöhungen – alleine durch Sonneneinstrahlung – können bei einer Temperaturerhöhung im Bereich von 10 bis 30 °C bereits zu unzulässigen Drücken führen. Organische Flüssigkeiten (z. B. Ethylenglykol) sind wegen des hohen Volumenausdehnungskoeffizienten kritischer als Wasser.

In Hausheizungen spricht das Sicherheitsventil bei etwa 3 bar an, vor Warmwasserspeichern bei etwa 6 bar. Ein Membranausdehnungsgefäß muss immer mit einem Sicherheitsventil abgesichert werden. Ein weiteres Beispiel sind Sicherheitsventile an Druckluftkompressoren, die für die Liefermenge des Verdichters ausgelegt sind. Sicherheitsventile an Behältern für die Lagerung tiefkalter Gase (z. B. flüssiger Sauerstoff) müssen für den Verdampfungsmassenstrom ausgelegt sein, wenn das Vakuum in der Isolierung gebrochen ist.

In vielen Anlagen erfolgt Kennzeichnung eines Drucksicherheitsventils mit PSV (Pressure Safety Valve) mit einer folgenden Zählnummer.

Inhaltsverzeichnis

Einteilung von Sicherheitsventilen

Sicherheitsventile werden in Bezug auf ihr Ansprechverhalten eingeteilt nach:

- Proportionalventile. Das Öffnungsverhalten zwischen im Bereich des Ansprechdruck pset bis zum vollständigen Öffnen (1,1 pset) verläuft proportional zum Druck,

- Vollhubsicherheitsventile öffnen bei Ansprechen schlagartig und mit vollem Hub,

- Normalsicherheitsventile haben kein besonderes Ansprechverhalten.

Ferner werden Sicherheitsventile nach der Art der Gegenkraft zum abzusichernden Druck unterschieden:

- federbelastete Sicherheitsventile,

- gewichtsbelastete Sicherheitsventile.

Das Gewicht und das Hebelarmübersetzungsverhältnis bzw. die Vorspannung der Feder stehen beim Ansprechdruck im Gleichgewicht mit der Kraft, die aufgrund des Innendruckes auf den Ventilteller wirkt.

Weiterhin wird unterschieden zwischen direkt wirkenden und gesteuerten Sicherheitsventilen. Gesteuerte Sicherheitsventile entsprechen den direkt wirkenden bis auf eine zusätzlich aufgebrachte Schließ- und Öffnungskraft. Das kann ein pneumatischer oder hydraulischer Zylinderantrieb sein, der in gewissen Grenzen eine zusätzliche Belastungskraft und beim Überschreiten des Ansprechdruckes eine zusätzliche Hubkraft bewirkt. Hiermit wird ein wesentlich genaueres Ansprechverhalten erreicht. Gesteuerte Sicherheitsventile werden z. B. bei größeren Kraftwerksdampfkesseln eingesetzt. Auf Grund der Nachverdampfung bei größeren Wasservolumina ergeben sich bei nicht gesteuerten Sicherheitsventilen längere Zeiten bis zum Wiederschließen des Sicherheitsventils nach einer Drucküberschreitung.

Charakteristische Eigenschaften

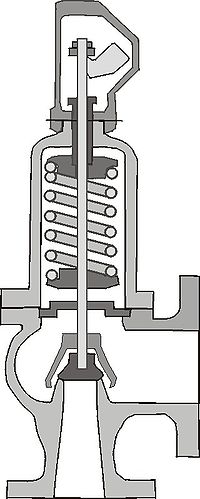

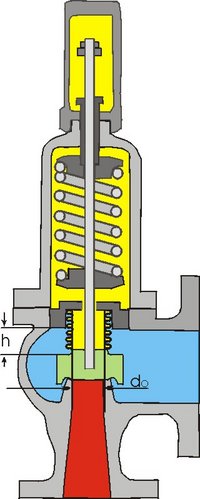

Die charakteristischen Größen für die Auslegung von Sicherheitsventilen sind:

- pset: Ansprechdruck in bar (Überdruck),

- d0: kleinster Öffnungsdurchmesser am Ventilsitz in mm,

- KDr oder α: zuerkannte reduzierte Ausflussziffer,

- h: Hub des Sicherheitsventils (Stellung des Ventiltellers zwischen Sitz und maximaler Öffnung) in mm.

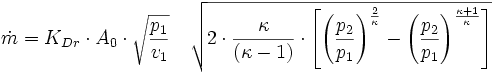

Der ausströmende Massenstrom wird berechnet aus der Umsetzung der Druckenergie in kinetische Energie (Bernoulli-Gleichung). Die Ausflussziffer beschreibt die über den Strömungsquerschnitt A0 integrierte tatsächliche Strömungsgeschwindigkeit zu der bei gleichförmiger Geschwindigkeitsverteilung (Pfropfenprofil).

Die Ausflussziffer KDr wird im Rahmen der Bauteilprüfung in Versuchen ermittelt. Dieser Wert wird noch mit einem Sicherheitsfaktor von 0,9 multipliziert und kann dann als zuerkannte reduzierte Ausflussziffer KDr in die Rechnung für den Abblasemassenstrom eingesetzt werden. Die Ausflussziffern von Gasen und Flüssigkeiten sind unterschiedlich.

Der aus einem Sicherheitsventil ausströmende Volumenstrom kann für Gase aus folgender Gleichung berechnet werden:

p1: Ruhedruck (absolut)im Behälter und Ansprechdruck des Sicherheitsventils v1: spezifisches Volumen des Gases im Behälter p2: Druck (absolut) im Abströmraum κ: Isentropenexponent (Luft κ= 1,4; Ne, Ar: κ= 1,66; Wasser, CO2 κ= 1,3)

In der Drucktechnik werden alle Drücke in Überdrücken angegeben (z. B. der Betriebsdruck von Druckbehältern, der Einstelldruck von Sicherheitsventilen). In den thermodynamischen Gleichungen muss immer der Absolutdruck eingesetzt werden.

Bei kritischen oder überkritischen Druckverhältnissen (Druck im Innendruck zu Druck im Ausströmraum) strömen Gase mit Schallgeschwindigkeit aus (kritisches Druckverhältnis von Luft: p1 / p0 > = 2,076). Der Massenstrom ist dann unabhängig vom Druck im Ausströmraum. Es ist allerdings zu beachten, dass bei zunehmendem Gegendruck die Öffnungskraft auf den Ventilsitz abnimmt, das Ventil nicht mehr vollständig öffnet und somit der Maximalhub nicht mehr erreicht wird. Dies verändert die Ausflusskennziffer, und somit reduziert sich letztendlich der abführbare Massenstrom. In den Berechnungsvorschriften für Sicherheitsventile wird dies insofern berücksichtigt, als die Ausflussziffer nur für bestimmte Gegendrücke gültig sind (Proportionalventile: max. 15 % Gegendruck, Sicherheitsventile mit Faltenbalg: max. 30 % Gegendruck).

Normen für Sicherheitsventile

Druckluft-Sicherheitsventil

Druckluft-SicherheitsventilVor Umsetzung der Druckgeräterichtlinie 2002 wurden Sicherheitsventile nach dem AD-Merkblatt A2 (Arbeitsgemeinschaft Druckbehälter, Ausrüstung) ausgelegt. Die Sicherheitsventile mussten bauteilgeprüft sein. Die Prüfungen wurden vom TÜV oder ähnlichen Institutionen durchgeführt. Verfahren und Umfang der Bauteilprüfung waren in dem VdTÜV-Merkblatt „Sicherheitsventil 100“ aufgeführt

Nach Einführung der Druckgeräterichtlinie 97/23/EG kann das AD-2000-Merkblatt A2 als Prüfgrundlage angewendet werden. Alternativ dürfen auch andere Vorschriften, z. B. die harmonisierte europäische Normenreihe EN 4126 zur Anwendung kommen. Die Norm hat 7 Teile:

- EN 4126 Teil 1: Sicherheitsventile

- EN 4126 Teil 2: Berstscheibeneinrichtungen

- EN 4126 Teil 3: Sicherheitsventile und Berstscheibeneinrichtungen in Kombination

- EN 4126 Teil 4: Pilotgesteuerte Sicherheitsventile

- EN 4126 Teil 5: Gesteuerte Sicherheitsventile (CSPRS)

- EN 4126 Teil 6: Berstscheibeneinrichtungen – Auswahl, Anwendung und Einbau

- EN 4126 Teil 7: Allgemeine Daten

Für Kälteanlagen ist eine eigenständige Norm für Druckentlastungseinrichtungen entwickelt worden:

- EN 13136 Kälteanlagen und Wärmepumpen, Druckentlastungseinrichtungen und zugehörige Leitungen – Berechnungsverfahren

Sicherheitsventile gelten nach der Druckgeräterichtlinie als Ausrüstungsteile mit Sicherheitsfunktion. Sie sind der höchsten Kategorie IV zugeordnet und müssen nach den vorgegebenen Herstellungs- und Prüfanforderungen unter Einschalten einer benannten Stelle hergestellt werden.

Durch entsprechende Prüfungen wird die Ausflussziffer ermittelt. Aufgrund der unterschiedlichen strömungstechnischen Kennwerten ist die Ausflussziffer für Gase und Flüssigkeiten unterschiedlich. Darüber hinaus muss nachgewiesen werden, dass der Druckanstieg vom Abheben des Ventiltellers bis zum vollständigen Öffnen nicht mehr als 10 % beträgt. Sicherheitsventile müssen bei einer Druckabsenkung von 10 % (Gase) bzw. 20 % (Flüssigkeiten) unterhalb des Ansprechdrucks wieder schließen.

In Abhängigkeit von der Federauslegung kann der Ansprechdruck von Sicherheitsventilen in einem gewissen Bereich eingestellt werden. Der vorgegebene Ansprechdruck wird erreicht, indem über einen Gewindeeinsatz die Federvorspannung beeinflusst wird. Die Stellung der Vorspannung wird z. B. über eine Kontermutter gegen Lockern gesichert. Die Einstellverschraubung wird mit einer Haube verschlossen. Als Maßnahme gegen unbefugte Änderung der Einstellung wird diese Haube mit einer Plombe gesichert. Bei kleineren Sicherheitsventilen werden auch Kappen als Abdeckung verwendet. Das unbefugte Verstellen von Sicherheitsventilen kann eine erhebliche Gefährdung bewirken und stellt eine gefährliche Manipulation dar.

Sauerstoff-Sicherheitsventil

Sauerstoff-SicherheitsventilSicherheitsventile für ungiftige Stoffe müssen anlüftbar sein. Mit Hilfe eines Hebels oder einer Kappe, die gelockert werden kann, und entgegen der Federkraft wirkt, muss das Ventil spätestens bei Erreichen eines Drucks von 85 % des Ansprechwertes zum Öffnen gebracht werden. Sicherheitsventile sollen angelüftet werden, um einem Verkleben oder Festkorrodieren des Ventiltellers entgegen zu wirken. Bei dem Einsatz gefährlicher oder umweltgefährdender Fluide wird auf die Anlüftbarkeit verzichtet. Stattdessen werden 2 Sicherheitsventile auf die beiden Ausgangsseiten eines Wechselventiles angeschlossen und die Eingangsseite ist mit dem abzusichernden Druckraum verbunden. Diese Anordnung erlaubt den Ausbau und das Prüfen eines Sicherheitsventils, wenn das andere Ventil im Einsatz ist. Der Weiterbetrieb des angeschlossenen Druckraums ist somit möglich. Für größere Flüssiggaslagerbehälter, Ammoniakbehälter, Behälter für tiefkalte Gase oder Behälter in Kälteanlagen, die nur aufwändig entleert werden können, ist diese Anordnung in den Normen vorgeschrieben.

Bei Verwendung einer Abblaseleitung ist zu beachten, dass der Gegendruck im zulässigen Bereich bleibt und somit der maximale Hub und somit Ausflussmassenstrom gewährleistet ist. Unter Verwendung der Bernoulli-Gleichung muss der aus den Strömungswiderständen (Rohrleitung, Bögen, Verengungen) ermittelte Druckverlust im zulässigen Bereich liegen. Daneben besteht die Anforderung, dass der Druckverlust auf Zuströmseite nicht mehr als 3 % des Ansprechdrucks betragen darf.

Betreiber von drucktechnischen Anlagen müssen im Rahmen einer Gefährdungsbeurteilung nach der Betriebssicherheitsverordnung Fristen für die Prüfung von Sicherheitsventilen festlegen.

Einbauvorschriften

Beim Einsatz von Sicherheitsventilen ist die Betriebsanleitung zu beachten, da die Typen nur für bestimmte Einsatzfälle geeignet sind. Folgende Faktoren sind bei der Auswahl zu berücksichtigen:

- Dimensionierung in Bezug auf mögliche Druckerzeuger,

- Korrosion (Medium-Werkstoffverträglichkeit),

- Beständigkeit der Sitzdichtung (bei Verwendung von Weichstoffdichtungen),

- Ableitung von Kondensaten aus dem Ventilkörper an der Abströmseite,

- Beeinträchtigungen durch Stäube oder klebrig wirkende Produkte.

Die sicherheitstechnische Ausrüstung von Druckgeräten muss durch eine befähigte Person oder eine zugelassene Überwachungsstelle ZÜS im Rahmen einer „Prüfung vor Inbetriebnahme“ nach Betriebssicherheitsverordnung nachgewiesen werden.

Die Austrittsmündungen von Sicherheitsventilen, die ungefährliche Stoffe absichern (Wasser, Luft) können in der Regel in einem Raum geführt sein. Die Öffnungsmündung ist ggf. so anzuordnen, dass Personen nicht gefährdet werden (z. B. Austritt von heißem Wasser aus Heizungskesseln).

Für alle andere Stoffe, die z. B. giftig, luftverdrängend oder entzündlich sind, müssen in Bereiche abgeleitet werden, in denen keine Gefährdung zu erwarten ist. Die Sicherheitsventile werden an Abblaseleitungen angeschlossen, die z. B. auf dem Dach mündet. Ggf. werden austretende Fluide Wäschern zugeführt, um gefährliche Stoffe zu absorbieren.

Bei der Absicherung von Medien mit gefährlichen Eigenschaften sind anlagentechnische MSR-Schutzmaßnahmen vorzusehen, um die Wahrscheinlichkeit eines Ansprechens gering zu halten. Für das Ausbreitungsverhalten von gefährlichen Stoffen in größeren Anlagen, die bei Ansprechen eines Sicherheitsventils emittiert werden, fordern Genehmigungsbehörden ggf. Ausbreitungsrechnungen. Es handelt sich hierbei z. B. um Anlagen der chemischen Industrie, die unter das Bundesimmissionschutzgesetz (BImSchG) fallen. Es ist nachzuweisen, dass keine Gefährdungen auftreten können. In der Vergangenheit kam es zu erheblichen Personenschäden beim Ansprechen von Sicherheitsventilen, z. B. unkontrollierte Ausbreitung von Flüssiggas in das Kellergeschoss (Unfall Hotel Riessersee) oder Ammoniakemissionen aus Kälteanlagen.

Anmerkung: In dem Hotel am Riessersee ereignete sich eine folgenreiche Flüssiggasexplosion, die 11 Tote und 14 Verletzte zur Folge hatte. Das Hotel verfügte über einen erdgedeckten Flüssiggaslagerbehälter, in dem eine Heizung eingebaut war, um bei Spitzenbedarf ausreichend Flüssiggas zu verdampfen. Am 27. Dezember 1986 versagte die Regelung und die Heizung wurde nicht nach Erreichen des Solldruckes abgeschaltet. In Folge des Druckanstiegs öffnete ein Sicherheitsventil im Domschacht. Da das Gelände zu dem Hotel abschüssig war, strömte das Flüssiggas in die Kellerräume und entzündete sich dort.[1]

Da die Dichtheit der Sitzfläche des Sicherheitsventil endlich ist, werden bei gefährlichen Stoffen Berstscheiben vorgeschaltet, die als technisch dicht gelten. Der Zwischenraum zwischen Berstscheibe und Sicherheitsventil muss überwacht werden, um eine geborstene Berstscheibe detektieren zu können.

Überströmventil

Überströmventile entlasten Druckräume beim Auftreten unzulässiger Drücke in geschlossenen Räumen mit niedrigeren Drücken. Somit wird erreicht, dass kein Medium in die Atmosphäre dringen und somit auch keine Gefährdung auftreten kann.

Sicherheitsventile können im Prinzip auch als Überströmventile eingesetzt werden. Dies setzt voraus dass das Oberteil des Sicherheitsventils, das Federgehäuse und die Haube, ausreichend dicht zur Atmosphäre ausgeführt sind. Die Ventilspindeldurchführung zum Federgehäuse ist nicht dicht, so dass im Oberteil der Druck der Abströmseite herrscht und somit diese als Gegenkraft auf den Ventilteller wirkt. Dies hat zur Folge, dass der Ansprechdruck vom Gegendruck abhängig wird.

Durch den Einbau eines Faltenbalgs (siehe Bild) kann der Gegendruck kompensiert werden. Auf den Ventilteller wird ein Faltenbalg verschweißt, dessen innere Wellen genau den Durchmesser der Ventilöffnung d0 aufweisen. Der Faltenbalg umschließt die Spindeldurchführung und ist gasdicht mit dem Gehäuse verbunden. Auf diese Weise lastet auf dem Ventilteller von oben auf dem Querschnitt A0 wirkend der Umgebungsdruck. Somit ist der Ansprechdruck des Überströmventils unabhängig vom Druck auf der Abströmseite. Das Überströmventil ist gegendruckunabhängig bzw. gegendruckkompensiert.

Es ist allerdings zu beachten, dass mit steigendem Gegendruck der Impuls der Strömung geringer wird. Dies hat zur Folge, dass der Ventilteller nicht mehr um den vollständigen Hub h angehoben wird. Die Ausflussziffer erreicht nicht mehr den Wert, der bei drucklosem Abströmraum ermittelt wurde. Der abführbare Massenstrom wird entsprechend geringer. Weiterhin ist zu beachten, dass aufgrund der Herstelltoleranz des Faltenbalgs und der effektiven Auflagefläche des Ventiltellers auf dem Sitz sich größere Ansprechtoleranzen ergeben.

Wikimedia Foundation.