- Sagex

-

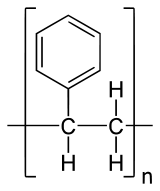

Strukturformel

Allgemeines Name Polystyrol Andere Namen - Polystyren

- Kurzzeichen: PS

CAS-Nummer 9003-53-6 Art des Polymers Thermoplast Beschreibung transparent; amorph oder teilkristallin Monomer Monomer Styrol Summenformel C8H8 Molare Masse 104,15 g·mol−1 Eigenschaften Aggregatzustand fest Dichte 1050 kg/m3 Elektrische Leitfähigkeit 10−16 S/m Wärmeleitfähigkeit 0,08 W·m−1·K−1 Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Polystyrol (Kurzzeichen PS, andere Namen: Polystyren, Polystyrene, IUPAC-Name: Poly(1-phenylethane-1,2-diyl)) ist ein transparenter, amorpher oder teilkristalliner Thermoplast. Amorphes Polystyrol ist ein weit verbreiteter Kunststoff, der in vielen Bereichen des täglichen Lebens zum Einsatz kommt.

Polystyrol wird entweder als thermoplastisch verarbeitbarer Werkstoff oder als Schaumstoff (expandiertes Polystyrol) eingesetzt. Bekannte Handelsnamen für Polystyrolschaumstoff sind Floormate, Jackodur, Lustron, Roofmate, Styropor, Styrodur, Styroflex, Sagex (in der Schweiz) und Telgopor (in der spanischsprachigen Welt).

Inhaltsverzeichnis

Geschichte

Bereits 1839 beobachtete der Apotheker E. Simon, dass Styrol über mehrere Monate zu einer gallertartigen dickflüssigen Masse verdickt.[1] Sechs Jahre später berichteten J. Blyth und August Wilhelm von Hofmann, dass die Umwandlung ohne Auf- oder Abgabe irgendeines Elementes geschehe und lediglich durch die molekulare Veränderung des Styrols erfolge.[2] Die Bezeichnung „Polystyrol“ wurde erstmals von A. Kronstein benutzt, der darunter allerdings ein gel-artiges Zwischenprodukt verstand, das dann mit Styrol das glasartige „Metastyrol“ bilden sollte.[3]

1931 wurde im I.G. Farben-Werk in Ludwigshafen mit der technischen Herstellung von Polystyrol begonnen. Mittlerweile gehört Polystyrol zu den Standardkunststoffen und nimmt in der Produktionsrangfolge nach Polyethylen, Polypropylen und Polyvinylchlorid den vierten Platz ein. Der Anteil am gesamten Kunststoffverbrauch betrug 2004 mit ca. 11,3 Millionen Tonnen ca. 6 %. [4] 2007 betrug die Gesamtproduktionskapazität für Standard-Polystyrol und schlagzähes Polystyrol ca. 15 Millionen Jahrestonnen, die durchschnittliche Auslastung von 70 % bei kaum steigenden Verbrauch führte dazu, dass Kapazitäten abgebaut wurden.[5]

Eigenschaften

Polystyrol ist gegen wässrige Laugen und Mineralsäuren beständig, gegenüber unpolaren Lösungsmitteln wie Benzin und längerkettigen Ketonen und Aldehyden nicht. Außerdem ist es UV-empfindlich. Die Dichte von festem Polystyrol liegt zwischen 1040 und 1090 kg/m3, aufgeschäumtes Polystyrol (EPS oder auch PS-E) hat eine Dichte zwischen 20 (Bau-Isolation) und 90 kg/m3 (Skihelm).

Festes amorphes Polystyrol ist glasklar, hart und schlagempfindlich. Es erzeugt einen spröden, scheppernden, fast glasartigen Klang beim Beklopfen (Butterdosen). Beim Biegen oder Brechen riecht es deutlich nach Styrol. PS ist in allen Farben einfärbbar. Massives Polystyrol neigt sehr stark zur Spannungsrissbildung. Es ist wenig wärmebeständig und nur bedingt bis 70 °C einsetzbar. Aufgrund beschleunigter Alterung sollte Polystyrol aber nicht über 55 °C erhitzt werden. Die Glasübergangstemperatur liegt, je nach Verarbeitungsbedingungen, bei ca 100 °C, die Schmelztemperatur beträgt 240 °C im Falle von isotaktischem und 270 °C im Falle von syndiotaktischem Polystyrol. Ataktisches Polystyrol liegt als amorpher Feststoff vor und besitzt mithin keine Schmelztemperatur.[6] Ataktisches Polystyrol hat derzeit den größten Marktanteil. Dies liegt zum einen daran, dass klassischen Katalysatoren keine für eine Kristallisation ausreichende herstellen, zum anderen ist die Kristallisationsgeschwindigkeit von iso- und syndiotaktischen PS sehr gering und damit muss das Produkt getempert werden, bevor es ausgeliefert werden kann. Des weiteren sind die kristallinen PS-Grade mindestens genauso spröde wie normales ataktisches Polystyrol und damit als Konstruktionswerkstoff nur bedingt geeignet.

Polystyrol verbrennt mit leuchtend gelber, stark rußender Flamme und einem blumigen, süßlichen Geruch nach Styrol. Die Dämpfe sollten nicht eingeatmet werden, sie sind möglicherweise gesundheitsschädlich, weil sie neben Styrol auch andere Zersetzungsprodukte enthalten können (siehe auch: Physiologische Wirkung).

Geschäumtes Polystyrol hat im Vergleich zu festem Polystyrol eine geringere mechanische Festigkeit und Elastizität. Es ist weiß und undurchsichtig und hat eine sehr geringe Wärmeleitfähigkeit. Um große Mengen Schaumpolystyrol zu zersetzen, benötigt man nur wenig Aceton, Essigsäureethylester oder Toluol. Diese Lösungsmittel setzen bei dem aufgeschäumten Stoff das eingeschlossene Treibgas wieder frei.

Polystyrol kann z. B. mit Dichlormethan angelöst und nahezu nahtlos verschweißt werden.

Physiologische Wirkung

Thermoplastisches Polystyrol ist physiologisch unbedenklich und auch für Lebensmittelverpackungen uneingeschränkt zugelassen.

Beständigkeit gegen Chemikalien

Die chemische Beständigkeit von Polystyrol ist temperaturabhängig. Nachfolgend ist eine grobe Charakterisierung der Beständigkeit gegen einige wichtige Klassen von Chemikalien bei Raumtemperatur angegeben:

Stoffklasse Beständigkeit Aldehyde

aliphatische Alkohole

Ester

Ether

Ketone

Kohlenwasserstoffe aliphatisch

Kohlenwasserstoffe aromatisch

Laugen

Oxidationsmittel

schwache Säuren

starke Säuren

= schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen)

= schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen)

= gute/eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u.U. nur reversibel geschädigt)

= gute/eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u.U. nur reversibel geschädigt)

= gute Beständigkeit gegen die die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)

= gute Beständigkeit gegen die die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)

Typen – Herstellung und Verarbeitung

Polystyrol wird überwiegend durch Suspensions-Polymerisation des Monomers Styrol gewonnen, das außergewöhnliche Polymerisationseigenschaften aufweist. Es kann radikalisch, kationisch, anionisch oder mittels Ziegler-Natta-Katalysatoren polymerisiert werden. Die schwieriger zu kontrolierende Massepolymerisation wird kaum noch angewandt.

Polystyrol kann vollständig recycelt werden.

Schaumstoffe

Schaumpolystyrol ist besonders unter dem Handelsnamen Styropor (® BASF) bekannt geworden. Es wurde 1951 von dem BASF-Chemiker Fritz Stastny beim Experimentieren mit Polystyrolsplittern entdeckt. Er füllte damit zu etwa einem Fünftel eine Schuhcremedose und tauchte diese anschließend in 100 Grad heißes Wasser. Das Polystyrol schäumte unter Wärmeentwicklung schnell auf und formte sich zu einem luftgefüllten Abbild der Dose.

Seit den 1990er-Jahren nimmt der IVH (Industrieverband Hartschaum e. V.) die Rechte am Namen Styropor wahr. Nur die Hersteller von EPS (Expandierter Polystyrol-Hartschaum), die sich den besonderen Qualitätsanforderungen des IVH unterwerfen, dürfen danach ihr Material Styropor nennen.

Je nach Herstellungsart wird zwischen dem normal weißen und eher grobporigen EPS, z. B. Styropor (® BASF), und dem feinporigeren XPS (Extrudierter Polystyrol-Hartschaum), z. B. Styrodur (® BASF, Farbe grün) oder Styrofoam (® Dow Chemical, Farbe blau) unterschieden. XPS wird aufgrund seiner hohen Druckfestigkeit und geringen Wasseraufnahme beispielsweise bei der Dämmung von Gebäuden gegen Erdreich (Perimeterdämmung) eingesetzt.

Charakteristisch für EPS ist der Aufbau aus etwa 2–3 mm großen, zusammengebackenen Schaumkugeln, die z. B. beim Brechen einer Polystyrolplatte deutlich zu Tage treten.

Folien und Platten

Für Verpackungszwecke werden auch transparente Folien aus Polystyrol hergestellt. Folien und Platten werden durch Extrusion hergestellt.

Verwendung

In der Elektrotechnik wird Polystyrol wegen der guten Isolationseigenschaft verwendet. Es wird zur Herstellung von Schaltern, Spulenkörpern und Gehäusen (High Impact Polystyrene, HIPS) für Elektrogeräte verwendet. Polystyrol wird für Massenartikel (z. B. klassische CD-Verpackung, Videokassette), im Bauwesen als Dämmstoff, im Modell- und Kulissenbau, in der Feinwerktechnik, für Schaugläser und für Feststoffrettungswesten verwendet. Als Lebensmittelverpackung ist Polystyrol zugelassen wenn bestimmte Voraussetzungen (s. Normen) erfüllt sind, zum Beispiel in Joghurtbechern, Blister-Verpackungen etc.

Geschäumtes Polystyrol wird als schockdämpfendes Verpackungsmaterial oder zur Wärmedämmung für Gebäude eingesetzt.

Da Schaumpolystyrol sehr gut mit einer Thermosäge geschnitten werden kann und zugleich sehr preiswert ist, hat es sich als Baumaterial im (Architektur-)modellbau etabliert.

Polystyrol ist auch einer der Grundstoffe von Napalm-B, welches in Brandbomben Verwendung findet.

Schaumpolystyrol dient vermutlich in Wasserstoffbomben als Röntgenstrahlungsquelle, um die Zündung des sekundären Fusionssprengsatzes zu unterstützen.

Gereckte Polystyrolfolie (Handelsnamen: Styroflex, Trolitul) wird zusammen mit Aluminium- oder Zinnfolie zur Herstellung von Kondensatoren für die Hochfrequenztechnik verwendet.

Im Flugmodellbau findet das Material ebenso zunehmend Verwendung. Andere Modellbauer benutzen es ebenso gerne für Landschaftselemente, da man besonders Styrodur sehr gut bearbeiten kann.

Seit langem ist Styropor auch ein beliebtes Material für Künstler. So gestaltete z.B. Markus Oehlen seine Skulpturen aus Styropor.

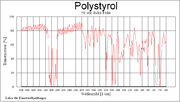

In der Infrarotspektroskopie wird Polystyrolfolie als Wellenlängen-Standard verwendet. Eine in die Probenhalterung passende Karte mit einer Folie wird vom Gerätehersteller dem Gerät beigelegt. [7]

Normen

- DIN EN ISO 1622-1 Kunststoffe - Polystyrol (PS)-Formmassen - Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 1622-1:1994); Deutsche Fassung EN ISO 1622-1:1999

- DIN EN ISO 1622-2 Kunststoffe - Polystyrol (PS)-Formmassen - Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 1622-2:1995); Deutsche Fassung EN ISO 1622-2:1999

- DIN EN ISO 2897-1 Kunststoffe - Schlagzähe Polystyrol (PS-I)-Formmassen - Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 2897-1:1997); Deutsche Fassung EN ISO 2897-1:1999

- DIN EN ISO 2897-2 Kunststoffe - Schlagzähe Polystyrol (PS-I)-Formmassen - Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 2897-2:2003); Deutsche Fassung EN ISO 2897-2:2003

- Kunststoff LMBG 2006-08 Gesundheitliche Beurteilung von Kunststoffen im Rahmen des Lebensmittel- und Futtermittelgesetzbuches; V. Polystyrol, das ausschließlich durch Polymerisation von Styrol gewonnen wird; 209. Mitteilung; Änderung (Stand 2006-04-01)[8]

- Kunststoff LMBG VI 2006-08 Gesundheitliche Beurteilung von Kunststoffen im Rahmen des Lebensmittel- und Futtermittelgesetzbuches; VI. Styrol-Misch- und Pfropfpolymerisate und Mischungen von Polystyrol und Polymerisaten; 209. Mitteilung; Änderung (Stand 2006-04-01)[9]

Quellenangaben

- ↑ E. Simon "Über den flüssigen Storax (Styryx liquidus)" in Liebigs Annalen der Chemie Bd. 31 (1839), S, 265, zitiert in Kunststoff-Handbuch Band V Polystyrol, S. 87 (1969)

- ↑ J.Blyth, A.W.Hofmann "Über das Styrol und einige seiner Zersetzungsprodukte" in Liebigs Annalen der Chemie Bd. 53 (1845), S, 289, zitiert in Kunststoff-Handbuch Band V Polystyrol, S. 87 (1969)

- ↑ A. Kronstein in Chemische Berichte Bd. 35 (1902) S. 4153, zitiert in Kunststoff-Handbuch Band V Polystyrol, S. 88 (1969)

- ↑ Wolfgang Glenz "Polystyrol (PS)" in Kunststoffe 10/2004, S. 72

- ↑ Wolfgang Glenz "Polystyrol (PS)" in Kunststoffe 10/2007, S. 70

- ↑ Universität Bayreuth: Skript zum Praktikum Makromolekulare Chemie WS 06/07, Versuch: Koordinative Polymerisation.

- ↑ Helmut Günzler, Harald Böck "IR-Spektroskopie - Eine Einführung", S. 104, VCH-Taschentext 193

- ↑ http://bfr.zadi.de/kse/faces/resources/pdf/050.pdf

- ↑ http://bfr.zadi.de/kse/faces/resources/pdf/060.pdf

Weblinks

Wikimedia Foundation.