- Trimmkondensator

-

Variable oder einstellbare Kondensatoren sind elektrische Kondensatoren, deren Kapazität in definierten Grenzen mechanisch stufenlos einstellbar ist. Sie werden unterschieden in Drehkondensatoren, kurz Drehkos genannt und in Trimmkondensatoren, auch Trimmer genannt. Drehkondensatoren, auch Regel- oder Korrektionskondensatoren genannt, sind für häufige und wiederholende Betätigungen ausgelegt z. B. für die manuelle Sendereinstellung in Rundfunkgeräten oder die Motor-gesteuerte automatische Regelung einer Senderfrequenz. Trimmkondensatoren sind für einmalige oder seltene Betätigungen ausgelegt und werden nur bei der Erstinbetriebnahme und ggf. nach Reparaturen zum Abgleich eines Filters oder eines Schwingkreises in z. B. Rundfunk- oder Fernsehgeräten betätigt.

Der Kurzbegriff „Trimmer“, der hier für einen Trimmkondensator steht, kann zu Verwechslungen führen. Er wird im Bereich der Elektronik umgangssprachlich auch noch für „Potentiometer“ verwendet.

Variable Kondensatoren für Kleinsignalanwendungen (Senderwahl und Schwingkreisabstimmung in Rundfunk- und Fernsehempfängern) sind heute weitgehend entweder durch Kapazitätsdioden abgelöst, deren Sperrschichtkapazität durch eine überlagerte Gleichspannung gesteuert wird oder sind durch eine VCO-gesteuerte PLL-Schaltung ersetzt worden. Kapazitätsdioden und PLL-Schaltung sind Halbleiterbauelemente bzw. Halbleiterstrukturen und werden im Folgenden nicht behandelt.

Inhaltsverzeichnis

Prinzipien

Der Kapazitätswert eines Kondensators kann grundsätzlich auf drei verschieden Arten beeinflusst werden, durch

- Änderung der kapazitiv wirksamen Elektrodenfläche

- Änderung des Elektrodenabstands zueinander

- Änderung der Permittivität (Dielektrizitätszahl) des Dielektrikums

Die gewünschte Kapazitätsänderung im überwiegenden Teil der heute noch gefertigten einstellbaren Kondensatoren, sowohl bei den Dreh- als auch bei den Trimmerkondensatoren, beruht auf der Änderung der kapazitiv wirksamen Elektrodenfläche ohne den Abstand der Elektroden zueinander zu ändern. Die Kapazität in dieser Art der einstellbaren Kondensatoren hängt aber auch noch vom verwendeten Dielektrikum ab. Es wurden im Laufe der Zeit u. a. folgende Materialien eingesetzt:

Dielektrische Materialien in variablen Kondensatoren [1] [2] Dielektrisches-

Materialrelative Dielektrizitätszahl

er bei 1 kHzDurchschlagsfestigkeit

in kV/mmVakuum 1 20…500 Luft 1 2…5 Schwefelhexafluorid (SF6) 2 8 Glimmer 7 25…200 Keramik Klasse 1 6…200 20 Hartpapier, Pertinax 4 20…80 Polystyrol (PS) 2,5 25…200 Polyester (PET) 3,3 25…580 Polycarbonat (PC) 3,0 35…535 Polyethylennaphthalat (PEN) 3,0 25 … 500 Polypropylen (PP) 2,2 100…650 Teflon (PTFE) 2,1 100…250 Variable Kondensatoren, die mit dem Prinzip der Änderung des Elektrodenabstandes betrieben werden (Vernier-Kondensator, Ardenne-Quetscher, Quetschtrimmer), sind heute nur noch in Bastlerkreisen bekannt. Variable Kondensatoren, die nach dem Prinzip der Permittivitätsänderung arbeiten, haben in der Praxis nur vereinzelt Anwendungen gefunden.

Drehkondensatoren

Drehkondensatoren, meist kurz „Drehkos“ genannt, sind einstellbare Kondensatoren, deren Kapazität in definierten Grenzen mechanisch stufenlos einstellbar ist. Diese Kondensatoren, bei denen die Kapazitätsänderung durch Änderung der kapazitiv wirksamen Fläche erfolgt, sind im Gegensatz zu Trimmerkondensatoren für häufige Betätigungen ausgelegt z. B. für die manuelle Sendereinstellung in Rundfunkgeräten. Eine spezielle Untergruppe innerhalb der Drehkondensatoren bilden die Korrektionskondensatoren, deren Mechanik auch für häufige und wiederholende Betätigungen ausgelegt ist, die jedoch ähnlich den Trimmern nur für die Korrektur einer präzise vorgegebenen Frequenz vorgesehen sind.

Das am meisten verwendete Dielektrikum für Drehkondensatoren ist Luft. Aber auch andere Dielektrika wie z. B. Hartpapier, das schon in den 50er Jahren durch Kunststofffolien (Polypropylen, Teflon) ersetzt wurde, wurden als Dielektrika in Drehkondensatoren verwendet. Ein Vakuum oder ein Schutzgas als Dielektrikum findet in speziellen Drehkondensatoren für Hochfrequenz-Leistungserzeugung Verwendung.

Historie

Mit der Erfindung der drahtlosen Telegrafie durch Guglielmo Marconi 1897 wurde es notwendig, sowohl die Sende- als auch die Empfangsfrequenz in den verwendeten Anlagen und Geräten in engen Grenzen einzustellen. Die Frequenz, die mit einem Schwingkreis, bestehend aus einer Spule und einem Kondensator, erzeugt wurde, konnte entweder durch Änderung der Spuleninduktivität oder durch Änderung der Kapazität beeinflusst werden. Senderseitig ließ sich, wegen der relativ hohen Spannungen am Schwingkreis, am leichtesten die Kapazität ändern. Das erfolgte mit einem Drehkondensator mit Luftdielektrikum, der 1893 von Dezső Korda erfunden und 1904 von Adolf Koepsel in die drahtlose Telegrafie eingeführt wurde. Dieser erste einstellbare Kondensator arbeitete mit Rotorelektroden auf einer drehbaren Welle, die sich zur Kapazitätsänderung des Kondensators kammartig in ein Paket mit Statorelektroden hineindrehen ließen. Drehkondensatoren mit Luftdielektrikum wurden dann auch, neben beweglichen Spulen in den ersten Detektorempfängern, den Empfangsgeräten der beginnenden Rundfunktechnik in den 1920er Jahren zur Sendereinstellung eingesetzt. Eine Sammlung von Fotos historischer Drehkondensatoren zeigt: [3]

Drehkondensatoren mit Luftdielektrikum benötigen wegen des erforderlichen Plattenabstandes verhältnismäßig viel Platz und erfordern eine mechanisch stabile Konstruktion, die schon in der Anfangszeit der Rundfunktechnik nicht unerhebliche Kosten verursachte. Auch damals schon waren Kosten und Abmessungen der Bauteile ein wichtiges Thema in der aufblühenden Industrie. Preiswertere und auch kleinere Lösungen wurden gesucht.

Glimmer war als Dielektrikum von den sog. Blockkondensatoren bekannt und wurde auch eingesetzt. Glimmer hat eine Dielektrizitätszahl von etwa 7 und eine Spannungsfestigkeit von etwa 25 bis 200 kV/mm. Luft hat dagegen eine Dielektrizitätszahl von 1 und eine Spannungsfestigkeit von nur 2 bis 5 kV/mm. Dadurch kann ein Kondensator mit Glimmer-Dielektrikum gegenüber dem bislang benutztem Luft-Dielektrikum bei deutlich höherer Spannungsfestigkeit erheblich kleiner hergestellt werden. Es lag nahe, Glimmer als Dielektrikum auch für die Drehkondensatoren zu verwenden. Diese Lösung stellte sich aber schon recht bald als zu teuer heraus, weil Glimmer als Naturprodukt, das aufwendig bearbeitet werden musste, einen recht hohen Preis hatte. Hartpapier hatte zwar nicht so gute elektrische Eigenschaften, war jedoch gut genug, um als Dielektrikum in Drehkondensatoren eingesetzt zu werden. Mit Hartpapier als Dielektrikum zwischen den Stator- und Rotorelektroden konnten die Plattenpakete erheblich kompakter gebaut werden. Daraus entstand Mitte der 1920er Jahre der damals typische Drehkondensator zur Sendereinstellung, der „Quetscher“ genannt wurde, weil die Elektroden des Kondensators sozusagen zusammengequetscht waren.

Eine inakzeptable, weil aufgrund des Quecksilberdampfes gesundheitsschädliche Bauform eines variablen Kondensators wurde in der Zeitschrift „Der Radio-Amateur“ 1923/24 vorgeschlagen: Ein mit dünnem Blech umwickeltes Reagenzglas war zum Teil mit Quecksilber gefüllt, das über einen mechanischen Trieb mit Drehknopf von einem etwas kleineren Reagenzglas zwischen den Wänden hochgedrückt wurde.

Mit der Entwicklung der Empfängertechnik vom Geradeausempfänger hin zum Überlagerungsempfänger Mitte der 1920er Jahre wurden preiswerte variable Kondensatoren benötigt, die für einen einmaligen Abgleichvorgang zur Einstellung des Zwischenfrequenz-Oszillatorkreises geeignet sein mussten. Drehkondensatoren mit ihrer mechanisch sehr aufwendigen Konstruktion waren dafür viel zu überdimensioniert. Diese Trimmerkondensatoren mussten zwar sehr fein einstellbar sein, aber die Mechanik brauchte nur einmal bewegt werden. Daraus resultierten die mechanisch sehr viel einfacheren und preiswerteren Bauformen der „Trimmkondensatoren“, dessen erster Vertreter der Vernier-Kondensator (Quetscher) war.

Während der Drehkondensator auch nach dem 2. Weltkrieg in den Rundfunkgeräten konstruktiv nahezu unverändert weiterverwendet wurde, entwickelten sich bei den Trimmerkondensatoren Bauformen mit moderneren Materialien, beispielsweise die Kunststoff-Folientrimmer, die auch gut für die Leiterplattenmontage geeignet waren.

Mit den in den 1970er Jahren entwickelten Kapazitätsdioden (Varicaps) änderte sich das Schaltungskonzept der Rundfunk- und Fernsehempfänger grundlegend. Drehkondensatoren wurden im Massengeschäft nicht mehr gebraucht. Heutige Anwendungen für variable Kondensatoren sind z. B. Drehkondensatoren im Senderbereich, in denen die Strombelastung für Halbleiter zu hoch ist und VHF- und UHF-Applikationen, in denen Streuungen anderer Bauteile von Trimmerkondensatoren kapazitiv kompensiert werden müssen.

Luft-Drehkondensatoren

Aufbau und Anwendungen

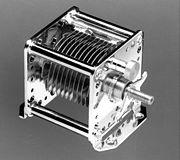

Luft-Drehkondensatoren, früher auch Regelkondensatoren genannt, bestehen auch heute noch aus einem „Stator“, einem Paket feststehender, auf Abstand gesetzter Metallscheiben und einer gleichen Anzahl von Metallscheiben auf einer Welle, dem „Rotor“ und Luft als Dielektrikum. Durch Drehen an der Welle werden die Elektroden kammförmig ineinander gedreht wodurch sich die überlappende Fläche ändert. Der Plattenabstand von Luftdrehkondensatoren konnte je nach gewünschter Spannungsfestigkeit gesondert bestellt werden. Der Drehwinkel eines Drehkondensators beträgt normalerweise 180 Grad.

Bei der Einfach-Ausführung von Luft-Drehkondensatoren ist der Stator meist isoliert am Gehäuserahmen befestigt und mit gesonderten Löt-Anschlussfahnen versehen. Der Rotor wird über einen Schleifkontakt elektrisch kontaktiert. Der Übergangswiderstand soll maximal 5 mΩ betragen. Da der Rotor weiter aus der Schaltung herausragt und daher kapazitiven Störeinflüssen ausgesetzt ist wird er normalerweise auf Masse gelegt, damit äußere Einflüsse nicht die Kapazität beeinflussen können („Handempfindlichkeit“), wodurch ein exaktes Abstimmen unmöglich würde.

Die Welle des Rotors ist häufig mit Kugellagern am Gehäuse befestigt wodurch eine genaue axiale Fixierung der Welle ohne mechanischen Spielraum gegeben ist. Ein axiales Spiel würde zu Kapazitätsänderungen führen. Das Rotorpaket sollte mittig im Statorpaket fixiert sein. Ist der Rotor in axialer Richtung verschoben, erhöht sich die Gefahr eines Kurzschlusses. Die Einfach-Ausführung von Luft-Drehkondensatoren bzw. Regelkondensatoren wird zum Verändern der Resonanzfrequenz von Schwingkreisen, zum Beispiel in Radios zum Einstellen von Sendern sowie zur veränderlichen kapazitiven Kopplung und Impedanzanpassung in der Hochfrequenztechnik verwendet. Weiterhin findet sie sich in älteren Niederfrequenz-Sinusgeneratoren (RC-Generator).

Sollen mehrere Kreise in einem Empfänger über einen Antrieb angetrieben werden, dann werden Drehkondensatoren zu Mehrfachdrehkondensatoren zusammengebaut. Sie haben mehrere elektrisch getrennte Statoren, in die über eine gemeinsame Welle eine gleiche Anzahl von mechanisch miteinander gekoppelter Rotoren hineingedreht werden können. Das gewährleistet gute Gleichlaufeigenschaften. Mehrfachdrehkondensatoren gibt es mit bis zu vier gekoppelten Einzelkondensatoren, die mit einer gemeinsamen Welle verstellt werden. In Mehrkreisempfängern werden damit zwei bis drei Schwingkreise gleichläufig eingestellt, in Überlagerungsempfängern werden ein bis zwei Eingangsschwingkreise sowie der Oszillatorschwingkreis eingestellt.

Häufig ist bei Drehkondensatoren die äußere, mechanisch zugängliche Rotorscheibe, geschlitzt (gefiedert), so dass einzelne Segmente entstehen (siehe Bild oben). Durch mechanisches Verbiegen einzelner oder mehrerer Segmente dieser Fiederung kann bei Luftdrehkondensatoren eine geringe Anpassung der variablen Kapazität erreicht werden, womit der elektrische Gleichlauf zwischen mehreren Oszillatorkreisen verbessert werden kann. Bei Überlagerungsempfängern sorgt dieser Gleichlauf für einen konstanten Abstand zwischen der Empfangs- und der Oszillatorfrequenz.

Oft besitzen Drehkondensatoren ein geschlossenes Kunststoffgehäuse, das das Bauteil gegen Verschmutzung schützen soll.

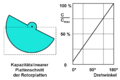

Plattenschnitte

Die Elektrodenplatten des Rotors von Drehkondensatoren können unterschiedlich geformt sein. Für einen linearen Verlauf der Kapazitätsänderung mit dem Drehwinkel werden die Rotorelektroden kreisförmig gestaltet. Durch spezielle, logarithmische Formgebung der Rotorelektroden kann aber auch ein linearer oder anwenderspezifischer Kurvenverlauf der Kapazitätsänderung erreicht werden. Die Plattenform kann z. B. so gestaltet werden, dass die Kapazitätsänderung einer linearen Wellenlängenanpassung oder einer linearen Frequenzanpassung entspricht. Damit kann die Sendereinstellung der Anforderung des jeweiligen Gerätes angepasst werden.

Plattenschnitte von Drehkondensatoren Selten eingesetzte Bauformen des Drehkondensators sind Schmetterlingsdrehkondensatoren und Differentialdrehkondensatoren sowie Kombinationsdrehkondensatoren mit angebauten Trimmern.

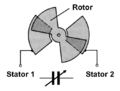

Plattenschnitte von Drehkondensatoren Beim Schmetterlingsdrehkondensator ist der Plattenschnitt der Rotorelektroden ähnlich einem Schmetterlingsflügelpaar ausgebildet. Die Flügel drehen sich gleichmäßig in zwei seitlich angeordnete und mechanisch voneinander getrennte Statorpakete hinein. Da der Rotor des Schmetterlingsdrehkondensators nur kapazitiv und nicht elektrisch angeschlossen ist, können mit dieser Konstruktion eventuell auftretende Kontaktprobleme über die normalerweise benutzten Schleifkontakte vermieden werden.

Der Differentialdrehkondensator enthält ebenfalls zwei seitlich sich gegenüberliegende Statorpakete, die jedoch elektrisch voneinander getrennt sind. Die Statorelektroden beider Pakete sind in etwa halbkreisförmig geschnitten. Das Rotorpaket, das hier meist streng halbkreisförmig ausgebildet ist, dreht sich dann bei Betätigung aus dem einen Statorpaket heraus und in das andere hinein. In dem Maß, in dem die Kapazität zur einen Seite dabei sinkt, steigt sie zur anderen. Differentialdrehkondensatoren werden beispielsweise zur einstellbaren Verteilung eines HF-Signals auf zwei verschiedene Schaltungszweige eingesetzt, zur Einstellung von Koppelgraden zwischen Schaltungsstufen oder zur Impedanzanpassung in Pi-Gliedern. [4] [5]

Antriebe

Wird eine Sendereinstellung bei sehr eng beieinander liegenden Sendefrequenzen erforderlich, so kann der normale Drehwinkel von 180 Grad von Drehkondensatoren für eine manuelle Abstimmung zu grob sein. In solchen Fällen erfolgt der Antrieb über ein möglichst spielfreies Untersetzungsgetriebe. Davon gibt es diverse Ausführungen[6] [7]:

- Stirnradgetriebe mit einem längsgeteilten, mit Feder verspannten Zahnrad

- Seilzug (im Prinzip ein Riementrieb, jedoch mit relativ zur Skalenanzeige fixiertem Seilabschnitt und Spannfeder)

- Reibräder, zum Beispiel eine am Rand zwischen zwei Scheiben auf der Antriebswelle eingeklemmte Blechscheibe

- Planetengetriebe, das durch ein verspanntes Kugellager gebildet wird (Abtrieb: Kugelkäfig); diese Art gestattete mit einem Mitnehmer eine wechselnde Untersetzung - nach knapp einer Umdrehung verringerte der Mitnehmer die Untersetzung von 2:1 (Feinabgleich) auf 1:1 (Schnellgang), indem er den Käfig direkt drehte.

Weitere Varianten waren

- Schwungmasse auf der Bedienwelle, um weitere Frequenzbereiche schnell überwinden zu können

- mit dem Wellenschalter umschaltbare Kupplung zwischen AM- und UKW-Drehko mit Skalen; auf diese Weise konnte ein Abstimmknopf für beide Bereiche verwendet werden, ohne dass sich die vorher im jeweils anderen Bereich gewählte Empfangsfrequenz verstellte.

- Motorantrieb für fernbediente Sender und Empfänger sowie für Wobbelsender

Kapazitätsbereiche und Hinweise

Typisch ist für Mittelwelle eine Nennkapazität von 500 pF bei einer Anfangskapazität (inklusive der parasitären Kapazität der Schaltung) von weniger als 50 pF. Für den Dreko alleine werden Werte unter 13 pF angegeben [8]. Die Kapazität muss zum Quadrat der Empfangsfrequenzänderung variabel sein, daher sind insbesondere bei AM-Empfängern derart große Verhältnisse zwischen kleinster und größter Kapazität nötig. Der mit einem solchen Drehkondensator erfasste Kurzwellenbereich überstrich mehrere Kurzwellenbänder. Deshalb war hier die Einstellbarkeit der Sender problematisch; bessere Empfänger hatten daher zusätzlich eine Kurzwellenlupe mit der wesentlich kleineren Kapazität von 50 pF und weniger. Im Bereich spezieller Kurzwellenempfänger, in UKW- und UHF-Tunern verwendet man Ausführungen mit Kapazitäten bis zu 50 pF oder sogar nur 10 pF. Die Platten von UKW- bzw. FM-Empfängern müssen besonders steif und dick sein, um Mikrofonie zu vermeiden.

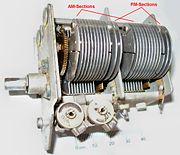

Drehkondensatoren für den UKW-Bereich wurden in AM/FM-Empfängern oft mit denjenigen für die AM-Bereiche zu einer kombinierten Bauform vereinigt, so dass die Abstimmung an nur einer Welle erfolgen konnte (siehe nebenstehendes Kapazitätsdioden abgelöst worden. Im Mittelwellen-Bereich scheiterte das lange an der erforderlichen Güte und dem hohen Kapazitätsverhältnis.

Folien-Drehkondensatoren, "Quetscher"

Folien-Drehkondensatoren sind Einstellkondensatoren sind zum manuellen Einstellen von Sendern in Funkempfängern. Sie sind ähnlich wie Luft-Drehkondensatoren aufgebaut, jedoch wird die Stator-Rotor-Konstruktion mit Abstandshaltern zwischen zwei Pertinaxplatten bzw. Kunststoffplatten gehalten und sie haben ursprünglich ein Schichtdielektrikum aus Luft und Hartpapier. Später wurde das Hartpapier durch eine Kunststofffolie ersetzt. Durch die damit verbundene höhere Spannungsfestigkeit gegenüber einem reinen Luftdielektrikum konnten die Elektrodenplatten deutlich dichter zusammengebracht werden, sie wurden sozusagen zusammengequetscht. Der Begriff „Quetscher“, der sich fälschlicherweise für die Folien-Drehkondensatoren durchgesetzt hat [9] , stammt ursprünglich von den weiter unten beschriebenen „Ardenne-Trimmkondensatoren“, bei denen der Abstand zwischen den Kondensatorplatten tatsächlich durch „quetschen“ verändert wird.

Einfachquetscher, also Drehkondensatoren mit nur einem Stator-Rotor-Paket, wurden in kostengünstigen Einkreisern zur Abstimmung und für die Einstellung der Rückkopplung verwendet. Es gab auch Mehrfachquetscher, die einen oder mehrere Statoren mit drehbaren Rotoren besaßen. Bei diesen ist ein Fiedern weder möglich noch aufgrund der größeren Toleranzen sinnvoll. Mehrfachquetscher hatten deshalb einen oder mehrere schwenkbare Statoren.

Foliendrehkondensator (Quetscher) in älteren Rundfunkempfängern Mit der Entwicklung von Kunststoffen in der organischen Chemie zu Beginn der 1950er Jahre wurde das Hartpapier-Dielektrikum in den Quetschern durch geeignete Kunststoffe wie z. B. Polyester (PET), Polypropylen (PP) und Polycarbonat (PC) ersetzt. Damit änderte sich auch die Namensgebung dieser Drehko-Bauart. Sie wurden dann „Folien-Drehkondensatoren“ genannt. Diese wurden, zum Teil zusammen mit Trimmkondensatoren, in einem Gehäuse zu Kombinations-Drehkondensatoren zusammengefügt. Sie waren einfach zu montieren und sicher in der Handhabung. Das Bild rechts zeigt ein solches Bauteil mit angebauten Trimmern.

Korrektionskondensatoren

Eine besondere Bauform von Drehkondensatoren sind die Korrektionskondensatoren. Sie bilden den Übergang von Drehkondensatoren mit großem Einstellbereich und den nachfolgenden Trimmkondensatoren, deren Einstellbereich sehr viel geringer ist. Korrektionskondensatoren sind variable Kondensatoren, die zur Justierung vorgegebener Größen im Betrieb von Geräten oder Anlagen zugänglich sein müssen und die zwar nicht häufig aber doch regelmäßig betätigt werden. Sie dienen z. B. in Sendern zur Feineinstellung der Sendefrequenz oder in Messnormalen zur Kalibrierung von Messgrößen.

Luft-Korrektionskondensatoren

Luft-Korrektionskondensatoren sind ähnlich aufgebaut wie Luft-Drehkondensatoren. Sie haben eine meist runde, metallische Befestigungsplatte, auf der das Statorpaket mit zwei Keramik-Isolierstützen isoliert befestigt ist. Der Rotor ist über einen Schleifer mit seitlich angebrachten Lötösen verbunden. Luft-Korrektionskondensatoren sind für Zentralmontage vorgesehen. Sie sind sehr stabil aufgebaut. Die Antriebswelle ist in der Trägeplatte mit einem Kugellager gelagert. Auch für Luft-Korrektionskondensatoren gibt es verschieden Plattenschnitte (linear, logarithmisch) sowie eine Schmetterlings- und eine Differential-Ausführung. Sie dienen in Sendern kleinerer Leistung zur ständigen Feineinstellung der Sendefrequenz oder in Messnormalen zur Kalibrierung von Messgrößen und überdecken einen variablen Kapazitätsbereich von 1,5 pF bis zu 100 pF mit Prüfspannungen zwischen 650 V und 4000 V.

Trimmkondensatoren

Trimmkondensatoren (kurz Trimmer) sind stufenlos einstellbare variable Kondensatoren, deren Kapazität in definierten Grenzen mechanisch einstellbar sind. Im Gegensatz zu Drehkondensatoren sind sie nicht für häufige Betätigung ausgelegt und werden nur zur Erstinbetriebnahme und ggf. nach Reparaturen betätigt, z. B. zum Abgleich eines Filters oder eines Schwingkreises in Rundfunk- oder Fernsehgeräten. Die Kapazitätsänderung erfolgt hier durch Veränderung der kapazitiv wirksamen Fläche. Als Dielektrikum wird Luft (Luftplatten- und Tauchtrimmer), Kunststofffolie, (Folientrimmer) und Keramik (Draht-, Rohr-, Scheiben- und SMD-Trimmer) verwendet.

Trimmer, bei denen die Kapazität im Wesentlichen durch Änderung des Plattenabstands einstellbar ist (Quetschtrimmer), haben als handelsübliche Bauelemente nur noch bei Sammlern historischer Radios eine gewisse Bedeutung.

Trimmkondensatoren können oft nur mit einem isolierenden (HF-neutralen) Werkzeug, meist einem Plastik-Schraubendreher, eingestellt werden, da Metall die Kapazität verändern würde. Wichtig für alle Trimmer ist, dass die einmal eingestellte Kapazität durch Erschütterungen nicht verändert wird. Deshalb wird oft nach dem Abgleich die Welle, über die der Kapazitätswert eingestellt wurde, zur Festsetzung mit Lack fixiert.

Die Kapazitätswerte eines Trimmers liegen üblicherweise zwischen 1,2 und 60 pF. Es gibt auch Spreizkondensatoren bis 600 pF/30 kV, die den früheren Glimmer-Quetschtrimmern nachempfunden sind. Für kleine Kapazitätswerte (z. B. in UHF-Empfängern) werden oft nur Drahtenden oder Blechstreifen mehr oder weniger zueinander gebogen oder isolierte Drahtenden mehr oder weniger miteinander verdrillt, um den korrekten Kapazitätswert zu erhalten.

Hinweise für die Auswahl und den korrekten Einsatz von Trimmern (englisch) sind zu finden bei Voltronics, [10]

Trimmkondensatoren für den Abgleich in Rundfunk- und Fernsehgeräten sind heute weitgehend entweder durch Kapazitätsdioden abgelöst worden oder aber sie werden in den modernen Empfängern, die mit einer Ein-Chip-IC-Lösung arbeiten, durch präzise Frequenzeinstellungen mit z. B.Schwingquarzen nicht mehr benötigt.

Historische Quetsch-Trimmkondensatoren

Mit der Entwicklung in der Empfängertechnik vom Geradeausempfänger hin zum Überlagerungsempfänger Mitte der 1920er Jahre wurden preiswerte variable Kondensatoren benötigt, die für einen einmaligen Abgleichvorgang zur Einstellung des Oszillatorkreises geeignet sein mussten. Drehkondensatoren mit ihrer mechanisch sehr aufwendigen Konstruktion waren dafür zu überdimensioniert. Diese „Trimmerkondensatoren“ mussten zwar sehr fein einstellbar sein, aber die Mechanik brauchte nur einmal bewegt zu werden. Eine Lösung wurde Mitte der 1920er Jahre mit dem Vernier-Kondensator gefunden.

Die Kapazität dieser Vernier-Kondensatoren konnte durch Änderung des Plattenabstandes mit Hilfe einer Stellschraube an einer beweglichen Elektrode verändert werden. Um Kurzschlüsse zu vermeiden und um die Kapazität zu erhöhen, wurde ein Glimmerplättchen als Dielektrikum verwendet. Die Elektroden konnten sozusagen zusammengepresst (gequetscht) werden. Damit konnten Kapazitätswerte im pF-Bereich recht konstant eingestellt werden. [11] sowie [12]

Die Vernier-Kondensatoren hießen „Quetsch-Trimmkondensator“, woraus in der Laborsprache schnell „Quetscher“ wurde. Der Begriff Quetscher ist allerdings nicht eindeutig. Später wurden damit sowohl Foliendrehkondensatoren (siehe oben) als auch Trimmerkondensatoren bezeichnet.

Ein ähnlicher Trimmerkondensator wie der Vernier-Kondensator wurde in den 1930er Jahren durch Manfred von Ardenne entwickelt. Dieser Trimmertyp bestand aus einer Elektrode auf einem Keramikfuß, einem dünnen Glimmer-Blättchen als Dielektrikum und einem darüber befindlichen einseitig befestigten Federblech als Gegenelektrode. Durch Drehen an einer Stellschraube konnte das Federblech näher an die Gegenelektrode gebracht werden, wodurch sich die Kapazitätsänderung ergab. [13] [14]

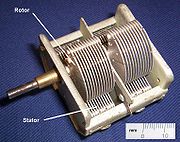

Luftplattentrimmer

Luftplattentrimmer sind eine recht früh entwickelte Bauform von einstellbaren Kondensatoren. Sie sind ähnlich den oben beschriebenen Luft-Korrektionskondensatoren aufgebaut und bestehen aus einem „Stator“, einem Paket feststehender, auf Abstand gesetzter Halbkreis-Metallscheiben und einer gleichen Anzahl von Halbkreis-Metallscheiben auf einer Welle (Rotor), die durch Betätigen der Welle kammförmig ineinander gedreht werden. Als Dielektrikum dient Luft. Im Gegensatz zu Drehkondensatoren besitzen Luftplattentrimmer einen Sockel, meist aus Keramik, der auf einer Leiterplatte oder in einen Montagewand angebracht werden kann (Einlochmontage). Die Rotorführung in diesem Sockel erfolgt nicht in einem Kugellager, sondern lediglich in einer Metallbuchse. Luftplattentrimmer haben wegen der geringen Permittivität von Luft relativ große Abmessungen. Sie wurden Ende der 1950er Jahre von den Kunststoff-Folientrimmern ersetzt und haben heute nur noch historische Bedeutung. [15]

Tauchtrimmer

Eine weitere konstruktive Lösung für den Aufbau von Trimmkondensatoren mit Luftdielektrikum waren die sogenannten Tauchkondensatoren oder Tauchtrimmer. Sie bestanden aus konzentrischen zylinderförmigen Elektroden, die mit Hilfe eines Gewindes auf der zentralen Achse der Rotor-Elektrode ineinander geschoben wurden. Sie dienten hauptsächlich zum Abgleich von Schwingkreisen. Die Linearbewegung des eintauchenden Teils gestattete eine erste (mechanische) Lösung (Fa. Philips ca. 1930) eines Programmwahlschalters, um mit einem Tastensatz mittels voreingestellter Kapazitäten verschiedene Sender anzuwählen. Nachteilig war die mangelhafte mechanische Genauigkeit und der geometrisch bedingte lineare Kapazitätsverlauf, der den Schwingkreisgesetzen nicht entgegenkommt. Diese interessante Lösung hatte bis in die 1970er Jahre Bestand, [16] wurde jedoch wie andere Trimmerkonstruktionen auch mit der Entwicklung der Kapazitätsdioden nicht mehr benötigt. Das Prinzip hat sich jedoch bei Vakuum- und SF6-Schutzgaskondensatoren mit variabler Kapazität erhalten.

Kunststoff-Folientrimmer

Mit der Entwicklung von Kunststoffen in der organischen Chemie nach dem zweiten Weltkrieg wurde das Hartpapierdielektrikum der variablen Kondensatoren durch dünnere und spannungsfestere Kunststoff-Folien ersetzt. Anfang der 1960er Jahre wurden diese Kunststoff-Folientrimmer von Valvo/Philips entwickelt und in Rundfunkgeräten eingesetzt. Sie sind ähnlich den Drehkondensatoren aufgebaut, bei denen die kapazitiv wirksame Fläche verändert wird.

Diese Trimmer wurden für unterschiedliche Anforderungen mit unterschiedlichen Kunststofffolien hergestellt. Für Standardanwendungen in Heimgeräten kamen Polyäthylenfolien (PEN) und Polypropylenfolien (PP) zum Einsatz, für professionelle Anwendungen wurden auch Kunststoff-Folientrimmer mit Teflonfolie (PTFE) hergestellt. Maximal einstellbare Kapazitätswerte waren 3,5 bis 100 pF. Durch die Verwendung des Kunststofffolien-Dielektrikums mit der höheren Permittivitätszahl und der höheren Spannungsfestigkeit konnten Kunststoff-Folientrimmer gegenüber Lufttrimmern deutlich keiner werden. Außerdem wurden sie von Anfang an für Leiterplattemontage konzipiert. Die Lötanschlüsse, zwei für den Rotor und einen für den Stator, ergaben eine 3-Loch-Befestigung. Dadurch besaßen sie eine fixierte Position im Gerät. Mit diesen Trimmern wurde später ein Abgleich mit Hilfe von Automaten möglich.

Drahttrimmer

In der Anfangszeit der Empfängertechnik kamen neben den Quetsch-Trimmkondensatoren auch sogenannte Drahttrimmer zum Einsatz. Sie entsprachen in ihrem Aufbau weitgehend den damaligen keramischen Rohrkondensatoren. Das innen metallisierte Keramikröhrchen war außen anstatt der zweiten Metallisierung mit einer Drahtwicklung versehen. Dieser Draht konnte nur abgewickelt aber nicht mehr wieder aufgewickelt werden. Mit dieser Methode konnte eine Einstellgenauigkeit von bis zu 0,2 % erreicht werden. [17]

Keramik-Scheibentrimmer

Während bei den Quetschtrimmern die Keramik-Grundplatte lediglich als stabiler, isolierender Sockel diente, wird sie bei den Keramiktrimmern auch als Dielektrikum verwendet. Mit Eigenschaften wie z. B. Permittivitätszahlen bis zu 200 für Klasse-1-Keramiken verbunden mit hoher Güte und präzise wählbaren Temperaturkoeffizienten für die Kapazität bietet Keramik beste Möglichkeiten, sowohl das Bauteil zu verkleinern als auch den Temperaturverlauf der Kapazität den Anforderungen anzupassen. Durch die gute Formbarkeit der Keramikmasse im Rohzustand konnte die Bauform den Geräteforderungen angepasst werden und nicht zuletzt konnte mit Keramik das teure Glimmer preiswert ersetzt werden.

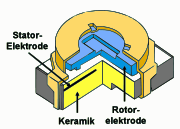

Keramische Scheibenkondensatoren wurden schon Mitte der 1930er Jahre entwickelt. Sie bestehen aus einer keramischen Grundplatte, auf deren geschliffener Oberfläche eine halbkreisförmige Metallisierung den Stator bildet. Eine drehbare und unten ebenfalls geschliffene Keramikscheibe, die oben eine halbkreisförmige Metallisierung trägt, bildet den Rotor. Die Keramik dieses Rotors bildet das Dielektrikum. Ein Schleifkontakt kontaktiert den Rotor mit dem entsprechenden Lötanschluss.

Keramik-Scheibentrimmer wurden aus Klasse-1-Keramiken hergestellt, das sind paraelektrische Keramiken mit feldstärkeunabhängiger Dielektrizitätszahl und linearer Temperaturabhängigkeit der Kapazität. Diese mit präzisen Temperaturverläufen behafteten Scheibentrimmer wurden zu beliebten Abgleichkondensatoren, weil sie zu temperaturstabilen Oszillatorfrequenzen beitrugen.

Keramische Rohrtrimmer

Keramische Rohrtrimmer wurden, wie die Scheibentrimmer, in den 1930er Jahren entwickelt. Sie sind im Grunde genommen eine Weiterentwicklung der Keramik-Rohrkondensatoren, die seinerzeit die Entwicklung der Rundfunkempfänger stark beschleunigten. Bei diesen Trimmern wird eine Metallspindel, die über eine Kontaktfeder elektrisch mit dem Rotoranschluss verbunden ist, in ein Keramikröhrchen hineingedreht, das einen metallischen Außenbelag mit dem Statoranschluss trägt. Dadurch ändert sich die kapazitiv wirksame Fläche und damit die Kapazität.

Keramische Rohrtrimmer haben ein geschichtetes Dielektrikum, das sich aus dem Keramikmaterial des Röhrchens und dem Luftspalt zwischen Keramikrohr und Metallspindel zusammensetzt. Die Stabilität einer eingestellten Kapazität wird vorwiegend durch den Luftspalt zwischen Spindel und Keramikröhrchen bestimmt. Zur Erreichung verschiedener elektrischer TK-Werte werden Spindelmaterialien (Messing, Invarstahl) verwendet, die durch ihre Ausdehnungskoeffizienten, in Verbindung mit dem elektrischen TK des Keramikröhrchens, diese Werte bestimmen.

Keramischen Rohrtrimmer sind frei von jeglichem Mikrophonieeffekt. Sie lassen sich aufgrund des wirksamen Drehwinkels der Spindel, der ein Mehrfaches von 360° beträgt, recht präzise einstellen und sind aufgrund ihres einfachen und stabilen Aufbaus relativ unempfindlich gegen Schock- und Vibrationsbeanspruchung. Für den Abgleich in professionellen Geräten werden sie auch heute noch hergestellt. Es gibt sie in vielen, für spezielle Anforderungen und Einsatzgebiete geeigneten Ausführungsformen. Die maximal einstellbaren Kapazitätswerte reichen von 1,8 bis 15 pF. [18]

Multiturn-Trimmer

Eine Weiterentwicklung der keramischen Rohrtrimmer sind die "Multiturn-Trimmer". Sie bestehen aus einer dünnen äußeren Metallhülse, dem Stator, der mit Kunststoffkappen mit Innengewinde versehen ist. In diesen kann eine zweite, hohle Metallhülse bzw. ein Metallkolben, der vorn eine Kunststoffkappe als konzentrischen Abstandshalter besitzt, hineingedreht oder hineingeschoben werden.

Vorteil dieser Bauart ist die geringe Masse der gesamten Konstruktion. Sie sind deshalb recht unempfindlich gegenüber Stoß- und Vibrationsbeanspruchungen. Diese Trimmer besitzen entweder ein Luftdielektrikum (Lufttrimmer) oder sie können auf der Innenseite der Statoren mit verschiedenen dielektrischen Materialien ausgekleidet werden:

- Teflon für Frequenzen bis 5 GHz oder für hohe Spannungsfestigkeit

- Glas- oder Quarz für höhere maximal einstellbare Kapazitätswerte bis 250 pF

- Saphir für sehr niedrige Verluste (hohe Güte) bei hohen Frequenzen

Sie werden in vielen unterschiedlichen Anschlussversionen angeboten, für Lötloch-Leiterplattenmontage, für SMD-Montage oder für Einlochbefestigung.

Multiturn-Lufttrimmer eignen sich für Applikationen im VHF-, UHF- und Mikrowellen-Frequenzbereich und dienen der Frequenzanpassung von Oszillatoren, Frequenzfiltern in Radargeräten, in TV-Tunern sowie für militärische und Luftfahrt-Anwendungen. Sie werden mit einstellbaren maximalen Kapazitätswerten von 0,6 bis 16 pF angeboten und können die Anforderungen der militärischen Norm MIL-C-14409D erfüllen. [19] [20]

SMD-Trimmer

Die moderneren Bauformen von Trimmerkondensatoren sind oberflächenmontierbar. Diese SMD-Trimmer (SMD = Surface Mounted Device), hier insbesondere die Keramik-SMD-Trimmer, sind eine Weiterentwicklung der Keramik-Scheibentrimmer. Sie haben eine keramische Grundplatte, die jedoch ähnlich den Vielschicht-Keramikkondensatoren schichtartig aufgebaut ist. Der Stator ist eine halbkreisförmig metallisierte Schicht innerhalb der monolithischen Grundplatte. Die Rotorelektrode ist eine drehbar montierte Metallscheibe mit halbkreisförmigen Profil, die mittels Federkontakten auf die Grundplatte gedrückt wird. SMD-Trimmer für Wellenlötung sind gekapselt, um Verschmutzungen während des Lötprozesses zu vermeiden. Trimmer für Reflow-Lötung können etwas einfacher geschützt sein.

Keramik-SMD-Trimmer werden mit Klasse-1-Keramiken mit maximal einstellbaren Kapazitätswerten von 1 bis 50 pF hergestellt. Ihr Einsatzbereich ist im Wesentlichen gleich dem von bedrahteten Keramik-Trimmern. [21] [22] [23]

SMD-Abgleichkondensatoren

Bei allen oben beschriebenen Dreh- und Trimmerkondensatoren wird der gewünschte Kapazitätswert mechanisch eingestellt. In modernen elektronischen Geräten werden aber große Anstrengungen unternommen, um mechanische Vorgänge zu vermeiden. Diesem Trend folgend wurden, um Abgleichvorgänge zu ermöglichen, SMD-Abgleichkondensatoren entwickelt, deren Kapazitätswert durch gezieltes Wegbrennen von Flächenanteilen einer offen zugänglichen Elektrode einstellbar ist.

Die SMD-Abgleichkondensatoren, bei denen die Metallisierung der obersten Elektrode offen zugänglich ist, basieren auf dem Herstellungsprinzip von Keramikvielschicht-Chipkondensatoren (MLCC-Keramikkondensatoren). Die Metallisierung der obersten Elektrode kann mit Hilfe eines präzise steuerbaren Laserstrahles schrittweise verdampft werden. Damit lässt sich gezielt ein Kapazitätswert, der je nach Typ bei etwa 20 pF beginnt, bis runter auf etwa 0,5 pF mit einer sehr großen Genauigkeit einstellen. [24]

Mit diesem einstellbaren Kapazitätsbereich werden die SMD-Abgleichkondensatoren für Abgleichzwecke in Oszillatoren und Frequenzfiltern sowie zur Impedanzanpassung von Antennenkreisen für Frequenzen von 100 MHz bis 2 GHz eingesetzt. Die Gütewerte Q dieser Abgleichkondensatoren hängen ab von der verwendeten Keramikart und bewegen sich im Bereich zwischen 60 und 600. Die Baugrößen dieser SMD-Chip-Bauformen reichen von 0603 bis 1210. Sie können somit mit üblichen Pick-and-Place Bestückungsautomaten automatisch bestückt werden. Ein weitere Vorteil dieser SMD-Abgleichkondensatoren ist, dass sie nicht gegen Verschmutzungen von eventuell eingesetzten Fluxmitteln geschützt werden müssen und auch unempfindlich gegen mechanischen Belastungen wie Stoßen oder Vibrationen sind.

Variable HF-Leistungskondensatoren

Variable Vakuumkondensatoren

Variable Vakuumkondensatoren sind eine besondere Bauform der Drehkondensatoren. Sie besitzen als Dielektrikum ein Vakuum mit einem Gasdruck von 10-3…10-7 mbar. Aus der geringen Stoßionisierbarkeit der Luftmoleküle in einem Hochvakuum resultiert die sehr hohe Spannungsfestigkeit von Vakuumkondensatoren, die im Mittel mit etwa 40 kV/mm angegeben wird. Verglichen mit Kondensatoren mit Luftdielektrikum können sie bei gleichen Leistungsdaten deshalb sehr viel kleiner aufgebaut werden. Die kleinere Bauweise und die geringen dielektrischen Verluste im Vakuum führen außerdem dazu, dass die ohmschen Verluste des Kondensators, die sich im ESR (Äquivalenter Serienwiderstand) bzw. in der Güte wiederfinden, sehr gering sind. Dadurch haben Vakuumkondensatoren eine sehr hohe Strombelastbarkeit und ergänzen vom Leistungsbereich her gesehen den Leistungsbereich der Luft-Drehkondensatoren in den Bereich sehr hoher Leistungen.

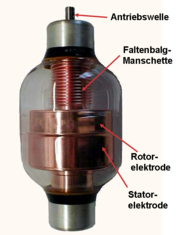

Variable Vakuumkondensatoren ähneln konstruktiv den oben beschriebenen „Tauchtrimmern“. Sie haben zylinderförmiger Elektroden mit meist mehreren, auf einer Grundplatte montierten Zylindern. Eine dieser zylinderförmigen Elektroden, der Stator, ist mechanisch fest mit dem Gehäuse verbunden. Die zweite Elektrode, der Rotor, wird mit Hilfe eines Gewindes auf einer zentralen Achse in den Hohlraum in der Stator-Elektrode hineingedreht. Um das Vakuum während des Einstellvorganges aufrecht zu erhalten, ist das Schraubgewinde des Rotors innerhalb des Gehäuses mit einer hermetisch abschließenden metallischen Faltenbalg-Manschette umgeben. Eingebaut sind die Elektroden in einem Glas- oder Keramikgehäuse. Der Kondensator wird, ähnlich wie in der Röhrentechnik üblich, mit geeigneten Pumpen evakuiert und verschlossen. Je nach Strombelastbarkeit können die Kondensatoren noch mit Röhren im Gehäuse für eine Luft- oder Wasserkühlung versehen sein.

Das hermetisch abdichtende Gehäuse verhindert bei den variablen Vakuumkondensatoren die bei ungeschützten Luftdrehkondensatoren stattfindender Verschmutzung der Zwischenräume zwischen den Elektroden durch Staub und Insekten, die die Spannungsfestigkeit eines Luft-Drehkondensators deutlich mindert. Der Einfluss einer sich ändernde Luftfeuchtigkeit, die bei Luftkondensatoren durchaus Änderungen der Kondensatoreigenschaften hervorruft, ist bei den hermetisch abgeschlossen Vakuumkondensatoren ebenfalls ausgeschlossen.

Variable Vakuumkondensatoren sind für häufigere Betätigungen ausgelegt. Das Gewinde auf der Rotorachse ermöglicht die Einstellung des gewünschten Kapazitätswertes mit einem Drehwinkel von größer als 360 Grad. Der nachteilige geometrisch bedingte lineare Kapazitätsverlauf des eintauchenden Rotors, der den Schwingkreisgesetzen nicht entgegenkommt, wird durch den großen Drehwinkel wieder wettgemacht. Außerdem können variable Vakuumkondensatoren sehr große, stufenlos einstellbare Kapazitätsbereiche besitzen. Das Verhältnis der minimalen zur maximalen Kapazität kann bis zu 1 : 150 betragen. Mit diesem großen Einstellvermögen lassen sich sehr große Frequenzbereiche einstellen. Der Antrieb des Rotors, der häufig während des Sendebetriebes erfolgen muss, kann manuell erfolgen, wird aber oft meist über einen automatisch gesteuerten Motorantrieb bewerkstelligt

Eingesetzt werden sie in Hochfrequenz-Sendern mit Leistungen über etwa 10 kW zur genauen Steuerung der Senderfrequenz. Sie haben einstellbare maximale Kapazitätsbereiche von 3 bis 6600 pF, können mit bis zu 90 kV betrieben werden und Ströme bis zu 1000 A tragen. Die größten und leistungsstärksten Kondensatoren besitzen eine Vorrichtung zur Wasserkühlung. [25]

Variable SF6-Schutzgaskondensatoren

Eine den variablen Vakuumkondensatoren sehr ähnliche Konstruktion sind die variablen SF6-Schutzgaskondensatoren. Diese weitere besondere Bauform der Drehkondensatoren besitzen aber anstelle eines Vakuums ein inertes Gas, Schwefelhexafluorid, SF6, mit einem Gasdruck von 3 bar bis 7 bar als Dielektrikum. Schwefelhexafluorid ist eine anorganische Verbindung aus den Elementen Schwefel und Fluor. Es hat eine etwa fünfmal höhere Dichte als Luft. Wegen seiner hohen Dichte, der hohen Ionisierungsenergie und der Eigenschaft freie Elektronen zu binden, wird Schwefelhexafluorid als Isoliergas in der Mittel- und Hochspannungstechnik eingesetzt.

Variable SF6-Schutzgaskondensatoren ähneln den oben beschriebenen "Tauchtrimmern". Das Rotor-Stator-Elektrodenpaket ist eingebaut in einem hermetisch dichten Gehäuse. Das Schutzgas SF6 umgibt die Elektroden mit einem Gasdruck von 3 bis 7 bar. Der Drehwinkel dieser variablen Kondensatoren ist > 360 Grad. Sie sind solide und robust konstruiert und für häufigere Betätigungen ausgelegt. Die Einstellung dieser variablen SF6-Schutzgaskondensatoren, die häufig während des Sendebetriebes erforderlich ist, erfolgt meist über einen gesteuerten Motorantrieb.

Die SF6-Schutzgaskondensatoren werden in Mittelwellen- und Langwellensendern zur Korrektur der Senderfrequenz eingesetzt. Sie haben einstellbare maximale Kapazitätsbereiche von 50 bis 5000 pF, können mit Prüfspannungen bis zu 80 kV betrieben werden und Ströme bis 800 A tragen.[26]

Variable Kondensatoren, wichtige Kennwerte

Spannungsfestigkeit

Üblicherweise wird bei Kondensatoren für das jeweilige dielektrische Material immer eine physikalisch bedingte definierbare Spannungsfestigkeit bzw. Durchschlagsspannung pro Dicke des Materials angegeben. Dies ist bei variablen Kondensatoren aus mehreren Gründen nicht so ohne weiteres möglich. Bei Dreh- und Trimmerkondensatoren mit Luftdielektrikum hängt die Durchschlagsspannung von der jeweiligen Luftfeuchte ab. Bei keramischen Dielektrika kann die Durchschlagsspannung einer keramischen Schicht in Abhängigkeit von der Zusammensetzung des Elektrodenmaterials und der Sinterbedingungen bis zum Faktor 10 variieren.

Der meist offenen Aufbau von variablen Kondensatoren mit Luftdielektrikum kann aber auch noch während des Betriebs verschmutzen. Staub beeinflusst die Spannungsfestigkeit aber zum Negativen. Um eine möglichst große Sicherheit im Betrieb zu erreichen, wird die Spannungsfestigkeit von einstellbaren Kondensatoren deshalb mit der "Prüfspannung" spezifiziert. Die Betriebsspannung von Dreh- oder Trimmerkondensatoren sollte 50 % der Prüfspannung nicht überschreiten.

Ohmsche Verluste, Güte Q, Verlustfaktor tan δ und ESR

Die ohmschen Verluste eines variablen Kondensators setzen sich zusammen aus dem Zu- und Ableitungswiderstand, dem Übergangswiderstand der Elektrodenkontaktierung, dem Leitungswiderstand der Elektroden, den dielektrischen Verlusten im Dielektrikum sowie parallel dazu dem Isolationswiderstand des Kondensators.

Im Allgemeinen werden die ohmschen Verluste eines Kondensators mit dem RESR, meist kurz ESR (Äquivalenter Serienwiderstand) genannt, oder dem Verlustfaktor tan δ angegeben. Bei den heutzutage für HF-Applikationen noch eingesetzten Multiturn- und SMD-Trimmkondensatoren, den SMD-Abgleichkondensatoren und für variable Vakuumkondensatoren wird an Stelle des Verlustfaktors oft der Kehrwert des Verlustfaktors, die "Güte Q" oder der "Gütefaktor" spezifiziert. Ein großer Wert der Güte entspricht einer kleinen Bandbreite B bei der Resonanzfrequenz f0 des Kondensators. Da der Verlauf der Impedanzkurve im Resonanzbereich umso steiler ist, je kleiner der tan δ ist, bieten große Zahlenwerte einer großen Güte eine anschaulichere Aussage über die ohmschen Verluste des Kondensators.

Die besten Werte der Güte Q besitzen die Luft-Drehkondensatoren, die Luft-Korrektionskondensatoren (Luftplattentrimmer) und die variablen Vakuumkondensatoren. Es werden in den jeweiligen Datenblättern Gütewerte bei 1 MHz von 1000 bis 8000 oder sogar noch höher spezifiziert. Sehr hohe Gütewerte um die 5000 bei 1 MHz weisen auch die Multiturntrimmer auf. Im Vergleich dazu weisen alle Trimmerkondensatoren, die mit Keramikmaterialien aufgebaut sind, bestenfalls Güten von etwa 300 bis 600 auf.

Schaltzeichen

Der Pfeil in den Schaltzeichen der Drehkondensatoren soll die ständige Bereitschaft des Bauteils für einen Einstellvorgang andeuten. Das Schaltzeichen für Drehkondensatoren findet auch für Korrektionskondensatoren Verwendung.

Normen

Die allgemeinen Definitionen der für variable Kondensatoren relevanten elektrischen Werte, der Prüfungen und Prüfverfahren sowie der Messvorschriften zu den Prüfungen sind festgelegt in der Fachgrundspezifikation

- DIN EN 134000,Einstellbare Kondensatoren (Bauartanerkennung und Befähigungsanerkennung); Deutsche Fassung EN 134000:1994

Für variable Kondensatoren gelten, je nach Bauform, mehrere Rahmenspezifikationen. Die Prüfungen und Anforderungen, die die jeweiligen Kondensatoren für eine Approbation erfüllen müssen, sind festgelegt in:

- DIN EN 134101, Vordruck für Bauartspezifikation: 1-Gang-Scheiben-Einstellkondensatoren (Bauartanerkennung); Deutsche Fassung EN 134101:1995

- DIN EN 134102, Vordruck für Bauartspezifikation: Mehr-Gang konzentrische Kondensatoren (Bauartanerkennung); Deutsche Fassung EN 134102:1995

- DIN EN 134104, Vordruck für Bauartspezifikation: Einstellquetsch-Kondensatoren (Bauartanerkennung); Deutsche Fassung EN 134104:1995

Literatur

- Otto Zinke, Hans Seither: Widerstände, Kondensatoren, Spulen und ihre Werkstoffe. Springer, Berlin, 1982, ISBN 3-540-11334-7.

- Handbuch der Elektronik. Franzis Verlag GmbH, München 1979, ISBN 3-7723-6251-6.

- Dieter Nührmann: Werkbuch Elektronik: das große Arbeitsbuch mit Entwurfsdaten, Tabellen und Grundschaltungen für alle Bereiche der angewandten und praktische Elektronik. In: Franzis-Elektronik-Nachschlagewerk. 3, Franzis Verlag GmbH, München 1981, ISBN 3-7723-6543-4.

- Kurt Leucht: Kondensatorenkunde für Elektroniker. Franzis Verlag GmbH, 1981, ISBN 3-7723-1491-0.

Fußnoten und Einzelnachweise

- ↑ Handbuch der Elektronik. Franzis Verlag GmbH, München 1979, ISBN 3-7723-6251-6.

- ↑ Laborübung Nr. 2: Dielektrische Werkstoffe. Abteilung für Angewandte Materialwissenschaften in der Elektronik, TU Wien. Abgerufen am 13. Nov. 2008. (PDF)

- ↑ http://www.jogis-roehrenbude.de/Roehren-Geschichtliches/Drehko/Drehko.htm

- ↑ Dieter Nührmann: Werkbuch Elektronik: das große Arbeitsbuch mit Entwurfsdaten, Tabellen uund Grundschaltungen für alle Bereiche der angewandten und praktische Elektronik. In: Franzis-Elektronik-Nachschlagewerk. 3, Franzis Verlag GmbH, München 1981, ISBN 3-7723-6543-4.

- ↑ Kurt Leucht: Kondensatorenkunde für Elektroniker. Franzis Verlag GmbH, 1981, ISBN 3-7723-1491-0.

- ↑ Drehkondensator. DATACOM Buchverlag GmbH. Abgerufen am 13. Nov. 2008.

- ↑ verschieden Versionen von Drehkos: [1]

- ↑ elektronicum, Amateurhandbuch für Nachrichtentechnik und Elektronik. Deutscher Militärverlag, 1966.

- ↑ Martin Selber: Mit Radio, Röhren und Lautsprecher. Der Kinderbuchverlag, Berlin 1956 (Jugendbuch).

- ↑ Voltronics: [2]

- ↑ Michael Edelmann: Herstellung eines Vernier-Kondensators. Abgerufen am 13. Nov. 2008.

- ↑ Abbildung eines alten Quetsch-Trimmers. Manfred Hein. Abgerufen am 13. Nov. 2008.

- ↑ Hanns Günther, Manfred von Ardenne: Handbuch der Funk-Technik. Franckh'sche Verlagshandlung, Stuttgart 1935, S. 90 (Quetschkondensator).

- ↑ Franz Fuchs: Grundriß der Funktechnik. 22 Auflage. R.Oldenburg, München/Berlin 1936, S. 73.

- ↑ Tronser: [3]

- ↑ Valvo-Handbuch, Kondensatoren, Lineare und nichtlineare Widerstände, 1969, Abschnitt Trimmerkondensatoren

- ↑ Valvo-Handbuch, Kondensatoren, Lineare und nichtlineare Widerstände 1967, Abschnitt Trimmerkondensatoren

- ↑ Stelco: [4]

- ↑ Voltronics: [5]

- ↑ Sprague Goodman Electronics: [6]

- ↑ Murata: [7]

- ↑ Johanson: [8]

- ↑ Dau: [9]

- ↑ Johanson, LASERtrim® tuning capacitors, [10]

- ↑ WVS-Technology, Vakuum-Kondensatoren: [11]

- ↑ WVS-Technology, variable Schutzgaskondensatoren (SF6), Condis Compressed Gas Capacitors, X-Cap, [12]

Wikimedia Foundation.