- Bogenoffset-Rotationsdruckmaschine

-

Der Offsetdruck (engl. to set off bzw. offset für dt. absetzen bzw. Versatz) ist ein indirektes Flachdruckverfahren, das im Bücher-, Zeitungs-, Akzidenz- und Verpackungsdruck weit verbreitet ist. Er entstand aus dem Steindruck und beruht auf dem unterschiedlichen Benetzungsverhalten verschiedener Stoffe. Physikalische Grundlage ist die unterschiedliche Oberflächenstruktur der Druckplatte. Die druckenden Teile der Platte sind lipophil (ziehen Öle an, stoßen Wasser ab) und nehmen daher die Farbe auf. Der nicht druckende Teil der Platte ist hydrophil, zieht also Wasser an. Die so zuvor mit Wasser benetzten Teile nehmen daher keine Farbe auf, sondern nur der lipophile, druckende Teil. Indirektes Druckverfahren bzw. der Begriff „Offset“ bedeutet, dass nicht direkt von Druckplatte auf Papier gedruckt wird, sondern die Farbe erst über eine weitere Walze (Gummituchzylinder) „übergeben“ wird.

Inhaltsverzeichnis

Geschichte

Der moderne Offsetdruck ist eine Weiterentwicklung der 1796 von Alois Senefelder erfundenen Lithographie (ebenfalls ein Flachdruckverfahren). Dabei wurden Steinplatten als Druckformen mittels Handpressung verwendet. Sowohl die Papierzuführung als auch die Abnahme nach dem Druck erfolgte per Hand. Im Laufe der Jahre wurden statt der Steinplatten biegsame Metallplatten als Druckformen benutzt. Meistens wurde von Zinkplatten gedruckt. In diesem Zusammenhang ergab sich das Problem, dass von den Zinkplatten nicht auf Blechtafeln (hart auf hart) gedruckt werden konnte. Um dieses Problem zu lösen, wurde ein elastischer Gummizylinder zwischengeschaltet. Hierdurch entstand der indirekte Flachdruck, beziehungsweise der indirekte Gummidruck, der später in den Offsetmaschinen angewendet wurde. Heute wird die ursprüngliche Lithografie nur noch im künstlerischen Bereich genutzt. Im Englischen sind aber „lithography“ und „lithographic printing“ nach wie vor gleichbedeutend mit Offsetdruck.

Die Erfinder des Offsetdrucks für das Bedrucken von Papier sind Ira W. Rubel in Rutherfort, (New Jersey, USA) und Caspar Hermann (Deutschland). Zu Anfang des 20. Jahrhunderts beschäftigten sie sich damit gleichzeitig, aber unabhängig voneinander. Das von ihnen entwickelte Verfahren hat den traditionsreichen Buchdruck in relativ kurzer Zeit verdrängt. 1907 wurde die erste Offsetdruckmaschine von der Firma C.G. Röder in Deutschland in Leipzig aufgestellt. 1912 wurde die erste Rotationsoffsetmaschine durch die Vogtländische Maschinenfabrik mit Unterstützung von Caspar Hermann gebaut. 1922 kam es zur Vollendung eines Positivkopierverfahrens zur Tieflegung der Bildteilchen in der Offsetplatte durch Caspar Hermann.

Heute werden rund zwei Drittel aller weltweit hergestellten Drucksachen im Offsetverfahren produziert. Bedruckt werden können alle Bedruckstoffe, die einen dünnen Materialbogen haben. Üblicherweise wird der Offsetdruck zur Produktion von Zeitschriften, Tageszeitungen, Versandhauskatalogen und Magazinen eingesetzt. Auch großformatige Plakate können mittels des Offsetdrucks hergestellt werden.

Verfahren

Beim Offsetdruckverfahren sind einige Arbeitsschritte vor dem eigentlichen Druck notwendig. Zuerst wird der Text gesetzt, bzw. die Abbildungen reproduziert. Dann findet der Umbruch statt. Anschließend werden das Ausschießen und die Bogenmontage vorgenommen, bevor die Plattenkopie stattfindet. Die Maschine wird eingerichtet und das Farbwerk und das Feuchtwerk eingestellt. Schließlich erfolgt der Auflagendruck.

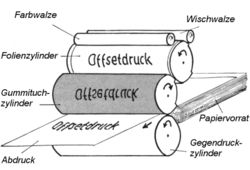

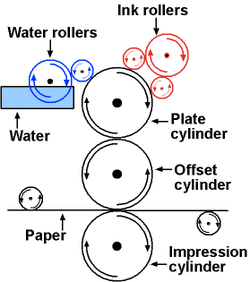

Das Verfahren bedient sich der selektiven Benetzung einer bildmäßig strukturierten Oberfläche (Druckform) durch eine Druckfarben-Feuchtmittel-Emulsion und nachfolgender Übertragung des Benetzungsbildes auf einen Gummizylinder (Gummituch), der seinerseits auf den eigentlichen Bedruckstoff (Papier, Folie, Metall etc.) überträgt (druckt).

Dieser Zwischenübertragung des Druckbildes („offset“) verdankt das Verfahren seinen Namen. Es ist daher ein indirektes Druckverfahren. Das Gummituch hat den Vorteil, dass kein Abschmirgeln der farbannehmenden Schichten durch Berührung der Platte mit dem Papier stattfinden kann.

Druckplatten

Die Druckformherstellung ist einfach, schnell und preiswert im Gegensatz zur Herstellung einer Hochdruckplatte und eines Tiefdruckformzylinders. Die üblichen Druckträger des Offsetdrucks sind Monometallplatten aus Zink oder Aluminium mit einer Stärke von 0,1 bis 0,5 mm. Sie werden für Drucke mit einer Auflage von bis zu 100.000 Exemplaren verwendet, können durch Einbrennen auch für höhere Auflagen verwendet werden. Diese Zink- oder Aluminiummetallplatten haben die Bi- oder Trimetallplatten abgelöst, die aus Kupfer, Stahl und Chrom bestanden.

Die druckenden Stellen auf der Druckplatte sind „fettfreundlich“ (lipophil), sie werden von Druckfarbe benetzt. Man sagt: Sie nehmen die Druckfarbe an. Die nichtdruckenden Stellen hingegen sind hydrophil, sie werden von Wasser benetzt. Man sagt: Sie nehmen Wasser Feuchtmittel an. Die Oberflächendifferenzierung erhält man durch eine lipophile Kopierschicht. Der Stofftransport der Druckfarbe und des Feuchtmittels auf die Druckform erfolgt durch Walzen des sogenannten Farbwerkes bzw. des sogenannten Feuchtwerkes der Druckmaschine. Der erste Zylinder trägt die Druckplatte, während der zweite Zylinder mit dem Gummituch bespannt ist. Der dritte Zylinder ist der Gegendruckzylinder. Die Papierbahn verläuft zwischen dem zweiten und dritten Zylinder.

Bedruckstoff

Technologiebedingt wird der Bedruckstoff auch befeuchtet. Das dadurch hervorgerufene Quellen des Druckpapiers kann zu unerwünschten Dimensionsänderungen führen. Der Bedruckstoff sollte staubarm sein, da sonst das Gummituch beim Druck beschmutzt werden würde. Auch bei der Verarbeitung rauher Papiersorten können sehr gute Ergebnisse erzielt werden.

Farbe

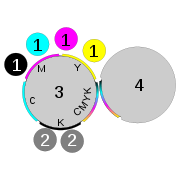

Meist wird das CMYK-Farbmodell (Cyan-Magenta-Yellow-Key bzw K für Kontrast = Schwarz) eingesetzt, wobei für jede Farbe eine Druckplatte benötigt wird. Mit diesen vier Farben kann ein großer Teil der Farben des Farbraums gedruckt werden. Der Farbton dieser Farben ist in der ISO 2846 definiert. Durch unterschiedlich große Rasterung (kleine, vom Auge nur von nahem erkennbare Punkte) ergeben sich aus vier Druckfarben eine riesige Menge an dem Auge sichtbaren Farbnuancen. Für Farben, die nicht mit CMYK-Farben gedruckt werden können (Gold, Silber, reflektierende Farben, Farben außerhalb des Farbraumes) oder nicht gedruckt werden sollen (wie etwa die eines Firmenlogos), gibt es noch verschiedene standardisierte Farbpaletten wie etwa HKS-Farbfächer oder Pantone (Volltonfarben). Um mit dem Offsetdruck ein spezielles Regenbogenmuster zu erreichen, wird auch der Irisdruck verwendet.

Färbender Bestandteil der Offsetdruckfarbe ist das Farbmittel, genauer das unlösliche Pigment. Die unbunten (schwarzen) Pigmente sind größtenteils anorganisch, für Buntpigmente werden fast ausschließlich organische Pigmente oder Farblacke eingesetzt.

Offsetdruckfarben sind pastös und haben eine Viskosität von 40 bis 100 Pa s. Das Einfärben der Druckform erfolgt mittels Farbauftragwalzen. Damit nur die druckenden Teile die Farbe aufnehmen, muss die Druckform zunächst von Feuchtauftragswalzen angefeuchtet werden. Maschinen mit mehr als vier Farbwerken erlauben den Druck einer zusätzlichen (Schmuck-) Farbe an der Maschine. Zusätzliche spezielle Werke können für die Inline-Veredelung mit verschiedenen Lackarten eingesetzt werden.

Dispergierung

Für den Offsetdruck spielt neben der verständlichen Wasserechtheit die Dispergierung der Pigmente im Druckfarbenfirnis eine wichtige Rolle. Eine schlechte Dispergierung (feinste Verteilung) führt zu Pigmentagglomeraten (Pigmentklumpen), die bei Schichtdicken um 1 µm durch aus der Schichtoberfläche herausragende Agglomerate eine Verminderung der Farbstärke und des Glanzes zur Folge haben. Betroffen ist dadurch ebenfalls die Transparenz. Die Dispergierung erfolgt zum einen während der Druckfarbenherstellung und zum anderen zusätzlich im Walzenfarbwerk der Offsetdruckmaschine.

Die Nachdispergierung im Offsetfarbwerk setzt die organischen Pigmente extremen Einflüssen aus. Trotz integrierter Walzenkühlung können Temperaturen von max. 55 °C im 3-Schicht-Betrieb auftreten. Dies kann bei empfindlichen Pigmenten zur Rekristallisation führen, was im Endeffekt einer Bildung von Agglomeraten gleichzusetzen ist. Besonders ist dies bei einigen Gelbpigmenten zu beobachten, wo sich mit zunehmender Rekristallisation nicht nur die anfänglich benannten Eigenschaften verschlechtern, sondern sich auch der Farbton in den rötlichen Bereich verschieben kann. Einen nicht zu vernachlässigenden Einfluss hat dabei auch der Bindemittelaufbau. Um die Trocknung zu beschleunigen werden zunehmend Mineralöle zugesetzt, was mit neuen Anforderungen an das Dispergierverhalten der Pigmente verbunden ist. Verbesserungen werden durch verschiedene Präparierungen, zum Beispiel mit Harzen, zu erreichen versucht. Die in anderen technischen Bereichen eingesetzten oberflächenaktiven Substanzen können im Offsetdruck auf Grund der Störung des Wasser-Farbe-Gleichgewichts nicht angewandt werden.

Weitere Merkmale

Weitere entscheidende Merkmale für die Auswahl der Pigmente sind Lichtechtheit, Benetzbarkeit und Beständigkeiten gegenüber Chemikalien. Neben den technischen Anforderungen haben die organischen Pigmente im standardisierten Offsetdruck bestimmte coloristische Bedingungen zu erfüllen. Die genormten Farbskalen sind von den jeweiligen Skalenfarben unter Kontrolle bestimmter Farbmaßzahlen einzuhalten, um reproduzierbare Drucke zu ermöglichen. Zum Erreichen der erforderlichen Farbtöne können die Pigmente einzelner oder in bestimmten Verhältnissen verschiedener Gruppen eingesetzt werden. Beeinflusst wird die Absorption des Lichtes wesentlich von der Pigmentkonzentration in der Farbe, im Offsetdruck zwischen 10 und 30 %, sowie von Pigmentgröße und -form sowie Oberflächenbeschaffenheit. Die technischen und coloristischen Anforderungen engen die Zahl der in der Praxis geeigneten Pigmente, vor allem im Gelbbereich, mehr oder weniger stark ein.

Formate

Tabelle I: Klassifizierung von Offsetdruckmaschinen Klasse Format DIN-Format 2 390 mm x 280 mm A4-Überformat 3 360 mm x 520 mm A3-Überformat 4 460/480 mm x 640/650 mm A2-Überformat I 520 mm x 720 mm B2-Überformat III 640 mm x 915 mm A1-Überformat IIIb 720 mm x 1020 mm B1-Überformat IIIb 750 mm x 1050 mm B1-Überformat V 890 mm x 1260 mm A0-Überformat VI 1000 mm x 1400 mm B0 VII 1100 mm x 1600 mm B0-Überformat VIIb 1200 mm x 1620 mm B0-Überformat VIII 1320 mm x 1850 mm X 1510 mm x 2050 mm Tabelle II: Formate von Zeitungsdruckmaschinen Format Satzspiegel Papierformat Berliner Format 278 mm x 430 mm 315 mm x 470 mm Rheinisches Format 325 mm x 487 mm 360 mm x 530 mm Nordisches Format 371 mm x 528 mm 400 mm x 570 mm Nach der Art des zugeführten Papiers werden Bogenoffset und Rollenoffset unterschieden. Bogenoffset eignet sich für kleine und mittlere Auflagen und kommt daher vorwiegend im Akzidenz-, Bücherdruck sowie für Etiketten, Verpackungen und Kartonagen zum Einsatz. Beim Rollenoffset kommt das Papier direkt von einer großen Rolle. Es kommt vorwiegend bei großen und sehr großen Auflagen zum Einsatz, zum Beispiel beim Zeitungs-, Katalog- und Telefonbuchdruck oder Werbebeilagen, -wurfsendungen sowie bei der Produktion von Taschenbüchern. Rollenoffsetdruck wird aber auch für Formular- und Etikettendruck eingesetzt. Dann sind die Rollen, die den Bedruckstoff Papier zuführen, nicht ganz so groß.

Im Bogenoffset werden die Maschinen nach so genannten Formatklassen unterschieden (Tabelle I):

1. Maximale Bogenformate: Druckmaschinenhersteller "denken" in den Formatklassenbezeichnungen der linken Tabellenspalte. Dieser Code steht für die Maße der mittleren Spalte, die die maximalen Druckbogenformate angeben. Aus technischen Gründen ist der Druckbogen nie bis zum Rand bedruckbar, d.h. das "maximale Bogenformat" ist immer etwas größer als das "maximale Druckformat".

2. ISO-216-Formate: Der Drucksachenmarkt verständigt sich stattdessen über die A- und B-Formate der rechten Tabellenspalte.

3. Seitenanzahl: Der englischsprachige Markt kennzeichnet die Formate außerdem nach Anzahl der Standard-Papierformat-Seiten, die sich auf einer Druckbogenseite unterbringen lassen. Beispielsweise eine Maschine im "Mittelformat" IIIb kann acht Seiten im Standardformat Letter oder ISO 216 A4 (DIN A4) drucken ("8-up format") – ungeachtet dessen, dass es zusammen mit der Bogenrückseite 16 Seiten sind. Wegen der unterschiedlichen zu Grunde gelegten Standardformate werden im amerikanischen und asiatischen Markt Maschinenformate verkauft, die leicht von den europäischen abweichen.

Im Rollenoffsetdruck wird unter weit mehr Formataspekten unterschieden:

1. Bahnabschnittformat: ergibt sich aus Rollen- bzw. Papierbahnbreite und Papierbahn-Abschnittlänge, die vom Zylinderumfang abhängt; das Abschneiden erfolgt im nachgeschalteten Falzapparat.

2. "stehendes/liegendes Format": Unter optimaler Formatausnutzung innerhalb des jeweiligen Bahnbreite-Abschnittlänge-Verhältnisses lassen sich die Längskanten ("Bundstege") der Standardseiten im Bezug zur Zylinderachse entweder parallel ("liegend") oder um 90° gedreht ("stehend") anordnen.

3. Produktumfang: Stehende/liegende Seiten haben einen Einfluss darauf, wie viele Seiten ein gefalztes Exemplar umfassen kann, das in einer Maschinensektion gedruckt wird. Da auch mehrere Sektionen hintereinander geschaltet sein können, wodurch mehrere Bahnen zu einem Produkt vereinigt werden können, wird oft auch der Produktumfang der gesamten Anlage genannt, z.B. 48-, 72- oder 96-Seiten-Anlage.

4. Zeitungsformat: Die Produkte im Zeitungsdruck haben historische Formate, z.B. das "Rheinische", "Nordische" oder "Berliner" Format (Tabelle II). Hinzu kommt eine Unterscheidung ähnlich der "stehenden" und "liegenden" Produktion. So werden traditionelle großformatige Zeitungen in der Produktionsart "Broadsheet" gedruckt, moderne magazinformatartige in der Produktionsart "Tabloid". Diese Produktionsartbezeichnungen orientieren sich an den Namen zweier amerikanischen Zeitungformate; in den USA ist Tabloid halb so groß wie Broadsheet. In Europa bedeutet die seit einigen Jahren in vielen Druckereien durchgeführte Umstellung auf "Tabloid-Produktion" lediglich die ungefähre Halbierung des bisherigen Formats, das in der Regel größer als das amerikanische Broadsheet war. Die Umstellung bringt ein neues, kompakteres Layout und durch den einen Bruch (Falzung) mehr eine Verdoppelung der Seiten pro Zeitungsbuch von 8 auf 16 Seiten. Nicht selten wird eine gemischte Produktion gefahren, bei der zeitungsähnliche Produkte (z.B. Zeitungsmagazine, Kulturbeilagen, Event-Specials etc.) im halben Format der großformatigen Zeitung beigelegt.

5. Druckplattenanzahl: Zeitungsdruckmaschinen werden auch nach der Anzahl der Druckplatten eingeordnet, die sich auf dem Plattenzylinder einspannen lassen. "Broadsheet"-Platten (Einzelplatten) beinhalten dabei eine stehende Zeitungsseite (bei einer Doppelseite spricht man von "Panoramaplatte"), Tabloid-Platten meistens eine liegende Doppelseite (bzw. zwei liegende Tabloid-Doppelseiten auf einer Panoramaplatte). Bei einer 4/1-Maschine passen demnach vier Einzelplatten nebeneinander und eine Platte im Zylinderumfang, d.h. insgesamt vier Einzelplatten oder zwei Panoramaplatten auf den Zylinder. 4/2-Maschinen haben vier Einzelplatten (oder zwei Panoramaplatten) nebeneinander in zwei Reihen, also insgesamt acht Einzel- oder vier Panoramaplatten. Die größten Anlagen sind im Format 6/2 in Betrieb. Durch Weglassen von Einzelplatten (z.B. nur 3/1-Plattenbelegung auf einer 4/1-Maschine) und eine entsprechend schmalere Bahn in der betreffenden Sektion lassen sich auch in Zweierschritten reduzierte Seitenumfänge ("Zwei-Seiten-Sprung") drucken, um Papier zu sparen oder eine wirtschaftlichere Farbbelegung ohne Auffüllung mit einfarbigen Seiten zu erzielen (Vorteil von 4/1- gegenüber 4/2-Maschinen). Dadurch sind die einzelnen Zeitungsbücher bisweilen unterschiedlich dick. Eine Steuerung des Produktumfangs ist aber auch im Bereich der Falzsektion durch Halbieren der Bahn und ggf. Umleiten einer der Bahnhälften in ein anderes Buch möglich.

Druckform

Während früher die lichtempfindliche Druckschicht der Offsetdruckplatte durch Auflegen von Positiv- oder Negativ-Filmen belichtet wurde, hat sich in größeren und mittleren Druckereien die direkte Belichtung (Direct Imaging) der Druckplatte, auch CTP (Computer to Plate) genannt, durchgesetzt. Mit einem Laser (thermisch oder optisch) oder einer UV-Strahlungsquelle (CtCP, Computer to Conventional Plate) wird die Druckschicht der Druckplatte mit winzigen Punkten unterschiedlicher Größe belichtet und anschließend entwickelt – heute auch schon „chemiefrei“, d.h. unter Verzicht auf eine fotochemische Entwicklung. (Große Punkte stehen für dunkle, kleine Punkte für helle Partien, Bildauflösung bis zu 120 Punkte pro Zentimeter)

Bei der Herstellung der Offsetdruckform erfolgt die Übertragung des Druckbildes auf die Oberfläche einer Druckplatte und dabei entsteht eine feste Verankerung des Druckbildes für den Auflagendruck. Die Offsettechnik konnte sich nicht zuletzt auch dadurch zu einem so wirtschaftlichen, universellen und flexiblen Druckverfahren entwickeln, weil sie sich stets auf eine leichte und vielseitige Offset-Plattenherstellung stützen konnte. Für jeden Auflagenbereich, für jede Offsetmaschine (Rollendruck und Bogendruck) und für alle Qualitätsansprüche stehen dem Offsetverfahren Druckplatten und Druckfolien zur Verfügung. Die Herstellung der Druckform untergliedert sich heute in die Offsetkopie über Film und die filmlose Offset-Druckformherstellung. Die Offsetkopie mit Film verliert jedoch immer mehr an Bedeutung und wird nach und nach durch CTP-Anlagen ersetzt.

Bogen- und Rollenoffsetverfahren

Beim Bogenoffsetdruck werden Bogen und beim Rollenoffsetdruck werden Bahnen (Papierbahnen) bedruckt.

Bogenoffset

Im Bogenoffsetverfahren können bis zu 30.000 Bogen pro Stunde gedruckt werden.

Aus einem Stapel wird im ersten Aggregat „Bogenanleger“ ein Schuppenstrom gebildet. Der Schuppenstrom wird über den Bändertisch in den Anlegtisch (Anlagetisch) an den Anlegmarken (Vordermarken, Deckmarken, Seitenmarken) ausgerichtet. Dann läuft der Bogen durch die Druckwerke bis zum Bogenausleger (Bogenauslage) und wird dort in Stapelform abgelegt.

Mehrfarbenmaschinen erlauben den Nass-in-Nass-Druck. Das Papiergewicht sollte nicht über 700 g/m² betragen. Es gibt Bogenoffset-Maschinen von der Einfarben- bis heute maximal Zwölffarben-Maschine.

Um das Verkleben des Stapels im Bogenausleger zu verhindern, kann Druckbestäubungs-Puder eingesetzt werden. Dazu werden Puderapparate verwendet. Eine Alternative ist – sofern die Maschine über einen IR- und Heißlufttrockner verfügt – das Inline-Überdrucken mit Dispersionslack. Dadurch sind die Drucke auch schneller weiterverarbeitbar, zudem werden die nachfolgend verwendeten Weiterverarbeitungsmaschinen nicht durch Puder verunreinigt.

Wendung

Maschinen mit mindestens zwei Farben können mit einer Wendevorrichtung ausgestattet sein. Diese stülpt den Bogen automatisch in der Maschine um, wodurch dieser in einem Druckgang auf beiden Seiten bedruckt wird. Druckwerke sowie Druckfarben müssen für diese Anwendung geeignet sein. Der Bedruckstoff kann zudem auf einer oder beiden Seiten (also vor oder nach dem Wendevorgang) mit besonderen Vorrichtungen wie Lackierwerken, Flexodruckwerken und Trocknern behandelt werden.

Rolle-Bogen-Anleger und Non-Stop-Einrichtungen

Des weiteren gibt es aber meist ab einer Achtfarben mit Wendung einen Rolle-Bogen-Anleger. Das Papier wird direkt von der Rolle in die Anlage geführt und dort auf das Format geschnitten, bevor es auf den Anlagetisch läuft und bedruckt wird. Papier von einer Rolle ist ca. 15-20 % günstiger als Papierbogen, insbesondere bei hohen Auflagen rechnet sich dieses Zusatzmodul also sehr bald. Das Verfahren wird meist im 4/4-farbigen Magazin-Druck, wo Schnelligkeit gefragt ist, oder bei 1/1-farbig gedruckten Arznei-Packungsbeilagen angewendet. Somit ist ein Stapelwechsel am Anleger überflüssig.

Bei dieser kontinuierlichen Bedruckstoffversorgung vor der Bogenanlage rechnet sich eine Non-Stop-Einrichtung in der Auslage. Wenn der Stapel voll ist, wird einfach ein sogenannter Rechen zwischen die Bogen gesteckt, und der Stapelwechsel in der Auslage findet bei voller Geschwindigkeit und ohne Unterbrechung (Non-Stop) statt. Non-Stop-Einrichtungen findet man aber auch am Anleger, und zwar an Maschinen, die für den Kartondruck ausgerüstet sind. Auf Grund der hohen Dicke der Kartonbogen wären die Stapel im Anleger so schnell heruntergedruckt bzw. in der Auslage so schnell voll, dass die Maschine wegen der Stapelwechsel mehr stehen als drucken würde. Außerdem sind die Kartondruckmaschinen auf ein erhöhtes Podest gesetzt, um die Stapelhöhe zusätzlich zu erhöhen. Dadurch hat der Drucker mehr Zeit, sich um die Qualität zu kümmern, und muss nicht permanent auf die Stapellogistik achten.

Rollenoffset

Im Rollenoffsetverfahren hingegen werden bis zu 75.000, bei zwei Nutzen jeweils doppelt so viele, Abschnitte pro Stunde gedruckt. Die Bedruckstoffbahn wird von einer Rolle abgewickelt. Der Rollenwechsel bei größeren Anlagen erfolgt fliegend, das heißt bei laufender Maschine wird an das Ende der Papierbahn die Bahn einer neuen Rolle angeklebt und dadurch kontinuierlich gedruckt.

Es wird zwischen Zeitungsrollenoffsetdruck („Coldset“, mit niedrigviskosen, schwer trocknenden Farben), Illustrationsrollenoffsetdruck („Heatset“, mit pastösen, unter Hitze durch Lösemittelverdunstung trocknenden Farben) und Schmalbahnrollenoffsetdruck (mit pastösen konventionellen, wasserlosen, Heatset- oder UV-Farben) unterschieden.

Der Rollenoffsetdruck ist mit modernen Druckmaschinen ab einer Auflage von zirka 50.000 Drucken wirtschaftlich rentabel. Im Rollenoffsetdruck können die Schön- und Widerdruckseite in hintereinander geschalteten Druckwerken (Schwarz - Cyan - Magenta - Yellow) (U-Druckeinheit, H-Druckeinheit, Achterturm, Satellitendruckeinheit, I-Druckwerke) gleichzeitig bedruckt werden.

Im Rollenoffset sind den Maschinen Falzaggregate angegliedert. Da hier die Geschwindigkeit des Herstellungsprozesses erheblich höher ist als im Bogenoffsetdruck, sind die meisten Illustrationsdruckmaschinen mit einem Heißlufttrockner (daher die Bezeichnung Heatset) ausgestattet.

Weiterentwicklung

Wasserloser Offsetdruck

Seit den 1980er Jahren gewinnt der wasserlose Offsetdruck an Bedeutung. Dabei wird unter Verwendung spezieller Farben und mit Hilfe spezieller Plattenbeschichtungen ohne Feuchtmittel gedruckt. Wegen der geringeren Durchfeuchtung des Papiers sind feinere Druckraster und eine präzisere Farbführung möglich. Das Verfahren wurde in den 1960er Jahren auch Driography genannt. Moderne maschinelle Lösungen gibt es für den Bogenoffset und alle oben aufgeführten Rollenoffsetverfahren.

UV- und Hybrid-Druck

Eine Sonderform des Offsetdrucks stellt die UV-Technologie dar. Bei diesem Verfahren werden Druckmaschinen mit UV-Trocknung eingesetzt. In diesem Verfahren ist es möglich, in der hohen Offsetdruckqualität auch Drucke auf Polyester, PVC, PET, PC, Metallicfolie, Vinyl und anderen geschlossenen Oberflächen vorzunehmen.

Für den UV-Druck werden spezielle, UV-härtende Druckfarben eingesetzt, die im Vergleich mit konventionellen Druckfarben keine Lösemittel enthalten. Grundlegend bestehen die UV-Druckfarben aus Mono-, Oligomeren und Fotoinitiatoren. Durch die Bestrahlung mit speziellen UV-Lampen wird durch die Fotoinitiatoren eine Polymerisation innerhalb der Druckfarbe ausgelöst, so dass die frisch aufgedruckte Schicht blitzartig eine harte Oberfläche ausbildet. UV-farben gibt es auch in Wasserlos-Formulierungen.

Sowohl die UV-Farben als auch die dafür nötigen Reinigungsmittel erfordern eine so genannte UV-Ausstattung der Druckmaschine. Neben den UV-Strahlern für die Farbschichthärtung sind damit vor allem Farbwalzen und Gummitücher gemeint, deren Gummimischung andere chemische Beständigkeitseigenschaften (keine Quellung) aufweisen muss als beim Druck mit konventionellen Farben. Es besteht allerdings die kompromissbehaftete Möglichkeit, solche Gummimaterialien zu wählen, dass im so genannten Wechsel- oder Mischbetrieb, d.h. wechselweise mit konventionellen und UV-Farben, produziert werden kann.

Seinerseits eine Weiterentwicklung des UV-Drucks ist der Hybrid-Druck. Hierbei wird die Idee des Mischbetriebs vereinfacht. Die Maschinen mit Hybrid-Ausstattung sind in der Regel in fünf oder sechs Druckwerken plus Inline-Lackierwerk konfiguriert. In Europa können Hybrid-Farben teilweise zertifiziert sein, die sowohl auf konventionelle Weise (Oxidation und Penetration ins Papier) als auch durch UV-Strahlung trocknen können. Trotzdem ist (außer den UV-Strahlern) keine spezielle UV-Ausstattung nötig. Der Hybrid-Druck eignet sich vor allem für den inline mit Matt-Glanz-Effekten veredelten Druck.

Digitaler Offsetdruck

Dieser Begriff trifft weniger auf Bogenoffsetmaschinen zu, in die Computer-to-Plate-Vorrichtungen integriert sind, sondern vielmehr auf elektrofotografische Digitaldruck-Verfahren, die Toner verwenden, der ähnlich pastös wie Druckfarbe ist und der – genauso wie im Offsetdruck – indirekt über ein Gummituch aufgetragen wird. Vorgestellt wurde das Verfahren 1993 von der Firma indigo, die heute zu Hewlett-Packard gehört. Gummituch und "Flüssigtoner" (ElektroInk) erlauben eine Druckqualität nahe der des klassischen Offsetdrucks.

Mittlerweile gibt es auch Digitaldruckmaschinen von Océ, Canon, Konica-Minolta, Sharp und Xerox, die "Trockentoner" (pulverartigen Toner) indirekt aufs Papier auftragen, um damit Schön- und Widerdruck in einer einzigen Druckeinheit realisieren zu können. Bisher waren dazu zwei nacheinander geschaltete Druckeinheiten nötig, weil die harten, empfindlichen Fotoleitertrommeln (die sonst den Toner direkt übertragen haben) nicht gegeneinander abrollen können, ohne Schaden zu nehmen.

Merkmale des Druckes

Der Einsatz des Offsetdrucks zur Herstellung eines Werkes lässt sich an bestimmten Merkmalen erkennen. Zum einen fehlen jegliche Schattierungen oder Prägungen auf der Rückseite des bedruckten Bogens, wie sie in anderen Druckverfahren, zum Beispiel im Hochdruckverfahren, üblich sind. Zum anderen können keine Quetschränder entstehen, da der Offsetdruck ein Flachdruckverfahren ist. Die Rundschärfe des Textes, der Bilder und Flächen ist hoch. Wenn die Rasterweite falsch eingestellt ist, lassen sich die einzelnen Rasterpunkte erkennen. Eine falsche Rasterwinkelung kann zur so genannten Rosettenbildung (Moiré-Effekt) führen. Dies bedeutet, dass bestimmte Muster immer wieder in einer homogenen Fläche auftauchen.

Wirtschaftliche Anwendung

Bogenoffset: 1000 bis 50.000 Exemplare/ Auftrag Rollenoffset: 50.000 bis 100.000 Exemplare/ Auftrag

Mittlerweile gibt es auch Schmalbahndruckmaschinen (im translativen Verfahren) z.B.für Haftetiketten, die auch in Kleinauflagen ab 5.000 Exemplare wirtschaftlich eingesetzt werden.

Der Umfang des Printprodukts beträgt 32 Seiten, darüber wird wirtschaftlich zum Tiefdruck gewechselt. Eine direkte Konkurrenz zwischen Tief- und Offsetdruck besteht bei Zeitschriften mit einer Auflagenhöhe von 750.000 Exemplaren/ Ausgabe.

Siehe auch

- Driographie

- Druckverfahren

- Druckerei

- Farbabfall

- Gesamtfarbauftrag

- Illustrationsrollenoffsetdruck

- Irisdruck

- Kleinoffset

- Offset-Lithografie

- Siebdruck

- Thermoreliefdruck

- Tonwertzuwachs

- Zeitungsdruck

Literatur

- Helmut Kipphan: Handbuch der Printmedien. 1. Auflage, Springer Verlag, Heidelberg 2000, ISBN 3-540-66941-8

- Helmut Teschner: Offsetdrucktechnik : Informationsverarbeitung, Technologien und Werkstoffe in der Druckindustrie. Fachschriften-Verlag, Fellbach 1997, ISBN 3-921217-14-8.

- Wolfgang Walenski: Der Rollenoffsetdruck : Geschichte, moderne Technik, Materialien. Fachschriften-Verlag, Fellbach 1995, ISBN 3-931436-01-2

- Bernhard Laufer: Basiswissen Satz, Druck, Papier. Verlag Buchhändler heute, Düsseldorf 1984, ISBN 3-920514-19-X

- Dieter Liebau und Hugo Weschke: Polygraph Fachlexikon der Druckindustrie und Kommunikationstechnik. Polygraph Verlag, Frankfurt am Main 1997.

- Hans Jürgen Scheper: Prüfungswissen Drucktechnik. Verlag Beruf und Schule, Itzehoe 2005, ISBN 3-88013-623-8

- Harald Küppers. Schnellkurs Farbenlehre. Möglichkeiten der Bildreproduktion mit Unbuntaufbau oder Buntaufbau. DuMont Literatur und Kunst Verlag, Köln 2005. ISBN 3-8321-7640-3

Wikimedia Foundation.